TBM主轴承密封系统洞内修复

2013-06-21贾峰

贾 峰

(中铁隧道股份有限公司,河南 郑州 450003)

0 引言

南疆吐库二线铁路中天山隧道右线使用的TB880E型掘进机是1997年铁道部从德国引进的首台全断面敞开式硬岩隧道掘进机,先后承担了秦岭隧道、磨沟岭隧道的掘进任务,其后闲置达5年之久。2007年9月中天山隧道进场前,对TBM设备进行了系统的整修,截至目前,该设备在中天山隧道掘进达12 km,累计掘进已超过22 km。

掘进机是集机、电、液于一体的隧道施工机械,主轴承为掘进机的核心部件,其运行状态决定着设备的使用寿命,也影响着设备的工作效率。主轴承密封是隔断外界与主轴承的屏障,若施工过程中主轴承密封受损,则会出现漏油、进水、串脂、进粉尘现象,从而严重影响设备的使用寿命。文献[1]探讨了主轴承密封出现故障后拆解刀盘和主轴承密封修复工艺;文献[2]介绍了通过油样检测对主轴承密封进行故障诊断;文献[3]介绍了更换主轴承耐磨环的思路、工作程序、实施办法和注意事项;文献[4]介绍了洞内更换密封的过程和密封失效的原因。主轴承的地位十分重要,一旦停机,洞内处理难度增大,将严重延误施工工期[5]。本文提出了主轴承密封系统失效后,通过优化传统修复工艺,针对问题提出创新修复工艺来修复主轴承密封系统,延长主轴承的使用寿命。

1 主轴承系统概况

1.1 主轴承结构及安装方式

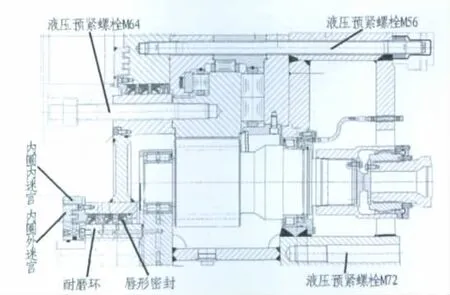

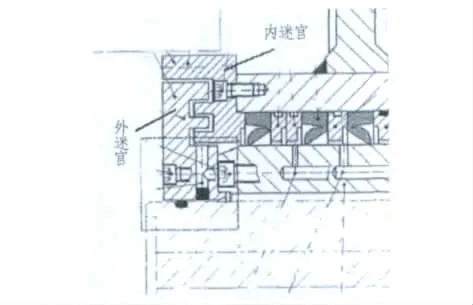

TB880E型隧道掘进机刀盘驱动主轴承为三列圆柱滚子组合轴承,其外径5 200 mm,滚道直径约4 500 mm,可承受极大的推力载荷和刀盘倾覆力矩。通过72根M56-10.9级液压预紧高强度螺栓与齿轮箱联接,内齿圈以64根M64-10.9级液压预紧高强度螺栓与刀盘联接,外圈以80根M72-10.9级液压预紧高强度螺栓与前内机架联接(如图1所示)。

图1 主轴承结构及安装示意图Fig.1 Structure and installation diagram of main bearing

1.2 主轴承密封系统

主轴承设有外密封和内密封2套密封系统防止尘碴和水的侵入(见图1),内、外密封均包括迷宫密封和3道唇形密封。其中,2道密封朝向灰尘可能侵入侧(即刀盘方向),1道密封朝向轴承润滑油侧。刀盘侧2道密封形成的空腔连续不断地泵入油脂,油脂在空腔内蠕动,挤出后流向唇形密封前面的迷宫密封中。由于油脂不断泵入,最终通过迷宫密封排出,并将迷宫内的杂质携带出去,保证主轴承内的清洁。中间唇形密封和朝向润滑油的唇形密封之间的区域连续不断地被润滑油冲刷,这样可以保证密封的润滑[6-8]。

密封接触表面进行了硬化处理和磨削加工,在正常条件下,可使密封经久耐用。如果表面出现磨损或需更换密封件,可将他们单独移动到新的表面上,而不需更换耐磨环。

1.3 主轴承的特点

主轴承和驱动组件采用强制循环润滑系统进行润滑。齿轮和主轴承区域被密封隔开,只允许润滑油从主轴承进入齿轮箱,防止齿轮运转产生的磨粒进入轴承。从润滑油循环系统的过滤器中取出的油样可以用来检查密封系统的状况[9]。

主轴承是TBM最关键的核心部件之一,其状况直接影响到TBM的掘进性能。使用过程中如果出现故障,由于洞内作业空间狭小,修复工作将非常困难。

2 主轴承油水检测及故障诊断

2.1 油水检测

2012年7—8月发现主轴承内迷宫处出脂口溢出的油脂不均匀,发现内圈出脂口和迷宫磨损严重,主轴承齿轮油进润滑脂较大,检查结果显示齿轮油的机械杂质达到0.04%,有水分和粉尘进入。

2.2 故障排查

主轴承内圈有大量串脂和粉尘进入,说明主轴承内圈唇形密封有一定的损伤或耐磨环已磨成沟槽状;对主轴承密封进行液压冲洗后发现有齿轮油溢出现象,说明内圈耐磨环已被磨损;刀盘螺栓孔处有游离水、粉尘、油脂,说明主轴承密封有一定损伤[10];气密试验未发现粉尘和水从呼吸器、冷却器、齿轮油箱盖、小齿轮轴承盖板等处进入主轴承和齿轮箱。综上所述,内圈密封已经出现了损坏,因此,需要拆解主轴承,更换唇形密封。

3 故障处理方案及实施

3.1 制定方案

由于主轴承位于刀盘内部,需要将刀盘与主轴承脱离才能对故障进行处理。先拆除48颗刀盘联接螺栓,预留对角各8颗螺栓,对刀盘进行固定,拆除刀盘预留的连接螺栓,主机退后1.2 m,然后对主轴承故障进行维修处理。

3.2 刀盘固定及脱离

3.2.1 刀盘固定

刀盘的固定主要采用锚杆和钢板垫块。利用刀盘上部的3个刮碴孔向周边岩壁进行钻孔,并分别埋设5根φ 22锚杆,在下部左右两侧各施作2根φ 22锚杆,然后利用锚固好的锚杆与刀盘焊接连成一体来固定刀盘。将钢板垫块叠加电焊在一起作为刀盘支撑垫块,分别安装在刀盘下部5个支撑点。

3.2.2 刀盘与主轴承脱离

刀盘垫好后,对刀盘与主驱动预留的联接螺栓逐一松动,消除存在的应力,防止机体与刀盘分离时发生较大位移。刀盘固定后,用2个50 t千斤顶装设在刀盘后端钢板与护盾之间,使刀盘与主驱动定位销脱离,主机内凯后退1.2 m,以提供更换密封所需的作业空间,文献[1]中已详细地介绍了刀盘与主轴承脱离的工序。

3.3 主轴承故障分析及维修

3.3.1 主轴承拆解及故障分析

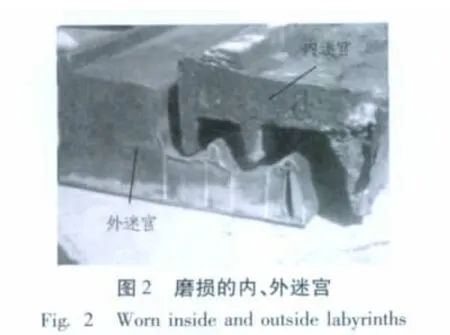

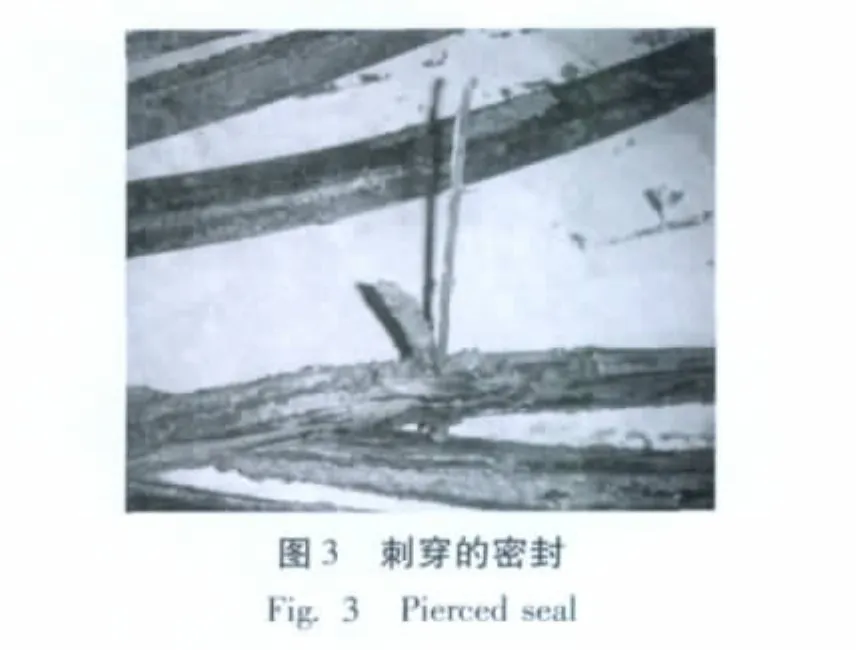

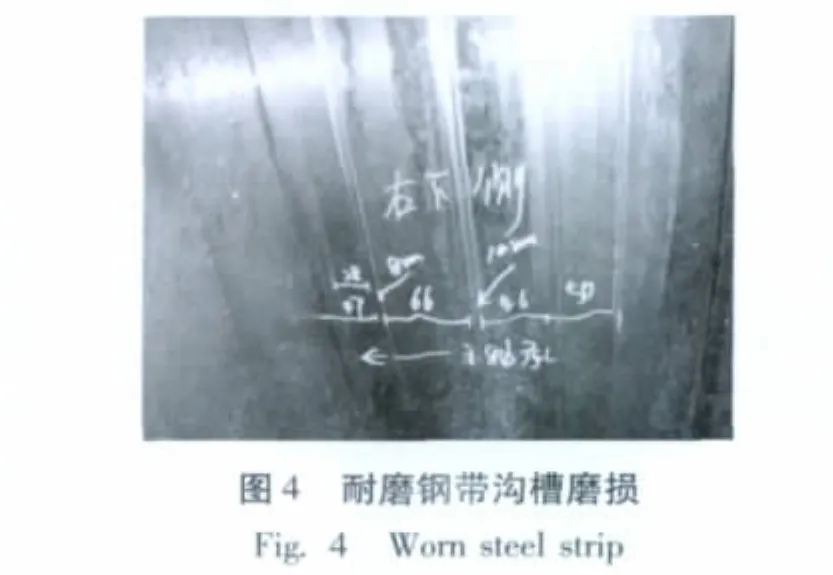

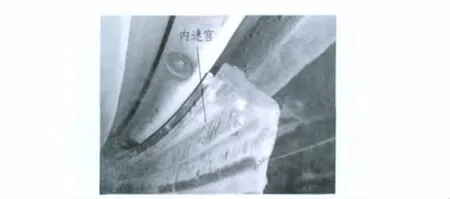

主轴承内圈迷宫密封分别有6块迷宫组成,对内、外迷宫依次进行编号,防止修复后和安装时出错,然后拆除迷宫。拆除后发现内、外迷宫磨损严重(见图2),内密封的耐磨钢带已经断裂脱落;唇形密封取出后,发现第1道密封已被钢带刺穿(见图3),其余密封基本已变形失效;拆除内圈其他附件后,发现耐磨环上完好的钢带已被磨损成沟槽状(见图4)。

经分析研究,总结出故障发生的原因有:1)外侧的钢带断裂并脱落,导致第1道密封刺穿,造成第1道密封完全失效。2)耐磨钢带的磨损导致密封唇口与耐磨环的配合间隙达不到设计和使用要求,密封效果不理想,无法形成连续的阻隔带。3)主轴承内迷宫密封和外迷宫的3道唇形密封磨损严重,间隙过大,无法起到密封作用,导致水和粉尘进入主轴承内部。

3.3.2 主轴承密封系统维修及安装

3.3.2.1 迷宫密封修复

迷宫能有效地保护内圈密封,一方面能够阻隔大块石子进入密封,另一方面,密封内不断涌出的油脂可以将颗粒小的石子及粉尘排出。迷宫间隙过大,粉尘、水等杂质就会进入主轴承,对主轴承造成毁灭性破坏,所以,修复迷宫的成败决定了密封更换的成败。

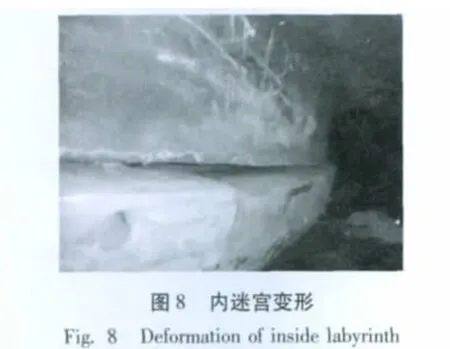

现需要将磨损严重的迷宫焊接修复,使其性能接近原设计标准(见图5)。在修复过程中,大量的焊接会导致迷宫弦长变大(迷宫为圆弧状)和上翘,致使迷宫无法安装,修复失败;其次,外迷宫为不动体,内迷宫为旋转体,修复后要保证唇口的间隙,减少旋转对内、外迷宫的磨损。

图5 原设计迷宫Fig.5 Original design of labyrinth

1)外迷宫修复。采用100 mm的钢板做为基座,将迷宫和钢板接触面打磨平整,将迷宫放在钢板上,通过段焊来固定迷宫(见图6),在迷宫的唇道加焊键条,最后进行打磨。

图6 修复外迷宫Fig.6 Outside labyrinth repairing

2)内迷宫修复。以1个修复好的外迷宫为基准安装在主轴承上,将所有内迷宫通过螺栓固定在主轴承上加键条焊接修复(见图7),在内迷宫修复过程中,对1块迷宫焊接一段后再与其他迷宫进行轮换焊接,防止焊接时间过长引起迷宫变形。

图7 修复内迷宫Fig.7 Repaired inside labyrinth

在2个内迷宫的接头处,由于没有螺栓固定,焊接过程中会出现变形(见图8),在内迷宫焊接完成后,将变形的迷宫再进行修复处理(见图9),将修复好的内、外迷宫安装在主驱动上,完成迷宫的修复(见图10)。

3.3.2.2 更换耐磨钢带

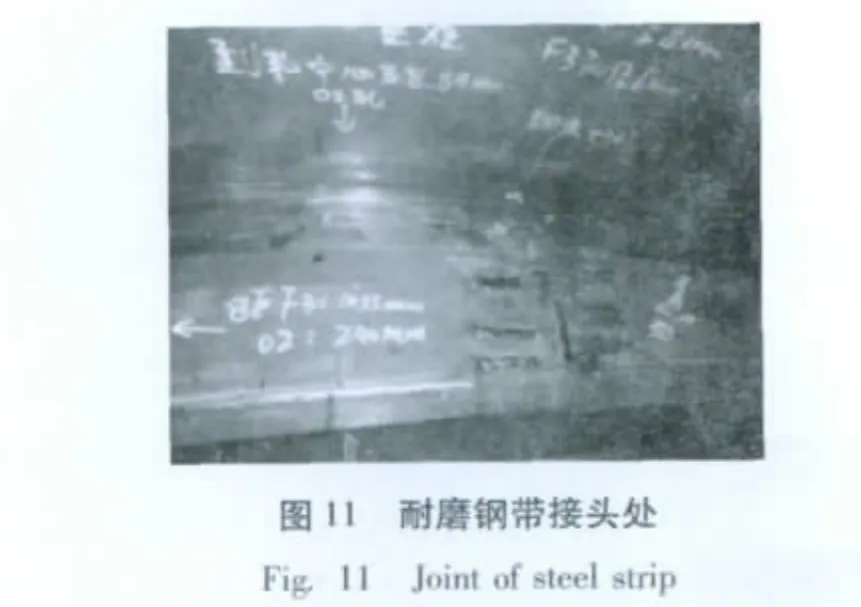

1)耐磨环凹槽的加工。清除凹槽表面含粉尘的润滑脂,找出原耐磨钢带的接头部位,做好标识。用抛光机砂轮片把损坏的原耐磨钢带切断,将原耐磨钢带沿粘合面撕脱,清理凹槽内的残留物,用抛光机把凹槽受损部位打磨光滑平整,并在耐磨环凹槽两侧标示油道位置,测量并记录油道孔尺寸(见图11)。

清洗凹槽表面,用可塑钢修补剂修补耐磨环上被唇形密封磨损的形成凹槽,可塑钢修补剂生效后用刀片刮平,如图12和图13所示。

2)耐磨钢带的切割。为了使耐磨钢带与耐磨环粘合达到好的效果,需用抛光轮清除钢带表面打磨所产生的灰尘,见图14。

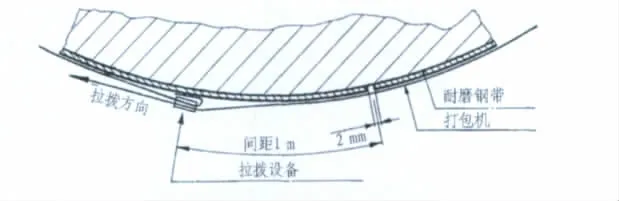

将钢带起始端按入耐磨环最顶端的凹槽内,用专用夹具压紧耐磨钢带一端(见图15),将整条耐磨钢带逐步按入耐磨环凹槽,每2 m安装一个专用夹具。当耐磨钢带两端重叠时,检查耐磨钢带与耐磨环凹槽的间隙,确保整条耐磨钢带压紧在耐磨环凹槽上。

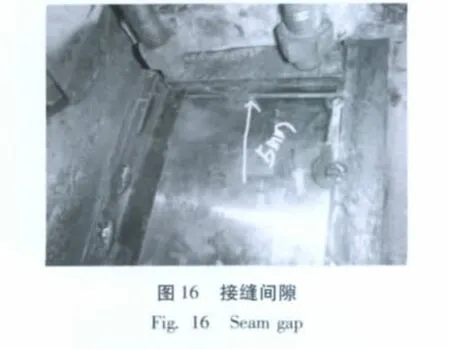

在两端的搭接处用划针划出耐磨钢带的切割位置,切割后,钢带两端应有焊接用的5 mm接缝间隙(见图16),以便下一步的焊接。

3)耐磨钢带安装紧固。将1895粘结胶按比例混合调和后均匀地涂抹在耐磨钢带粗糙的粘结面上(见图17),两端预留30 mm(见图18),确保下一步能干净地进行接缝焊接。

用专用夹具夹住起始端,从接缝位置按顺时针方向将耐磨钢带连续按入凹槽,并安置宽约32 mm的打包机弹簧钢带(见图19),扳动打包机,使耐磨钢带能拉紧。

图19 打包机压紧钢带的安装位置Fig.19 Position of clamping device

4)接缝焊接。耐磨钢带夹紧后,用氩弧焊机对耐磨钢带两端接缝进行点焊(见图20),拆掉打包机的弹簧钢带,将整个焊缝焊满。

图20 点焊接口Fig.20 Spot welding of joint

由于焊缝高于耐磨钢带,需对焊缝进行仔细打磨,使耐磨钢带焊缝有较高的光洁度(见图21)。

图21 打磨后的焊缝Fig.21 Ground welding seam

焊缝冷却后,将新混合的胶合剂与金属切屑混合,通过注胶孔注入耐磨钢带接缝部位,注满后用堵头把2个口堵住。胶变硬后,除去表面保护用的粘胶带和粘结胶残留物。

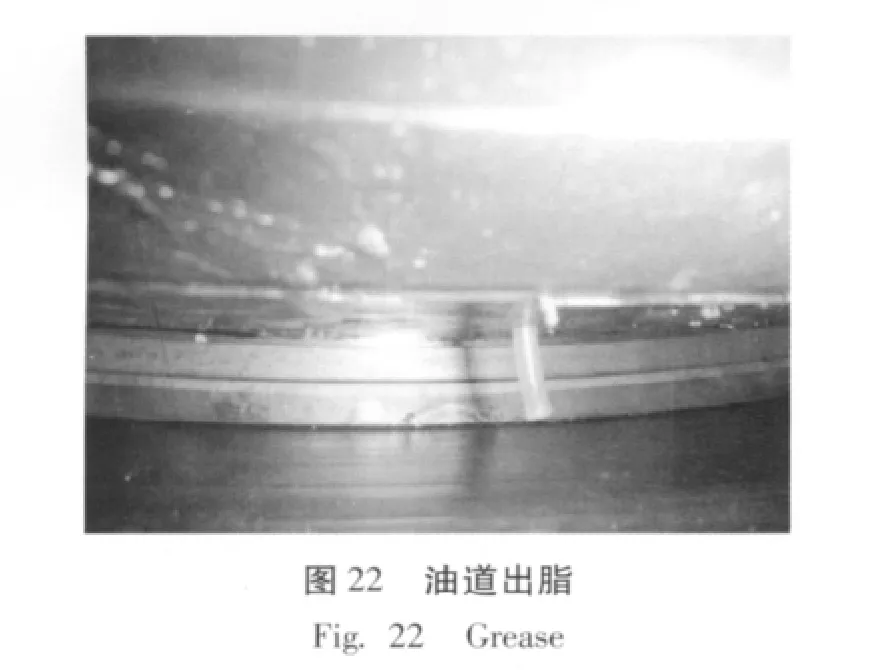

根据原来油道孔的标识,用磁力钻在钢带与耐磨环对应位置打出油道孔,开启油脂泵,使油道泵出油脂(见图22),排出打孔产生的铁屑,清洁各工作面。

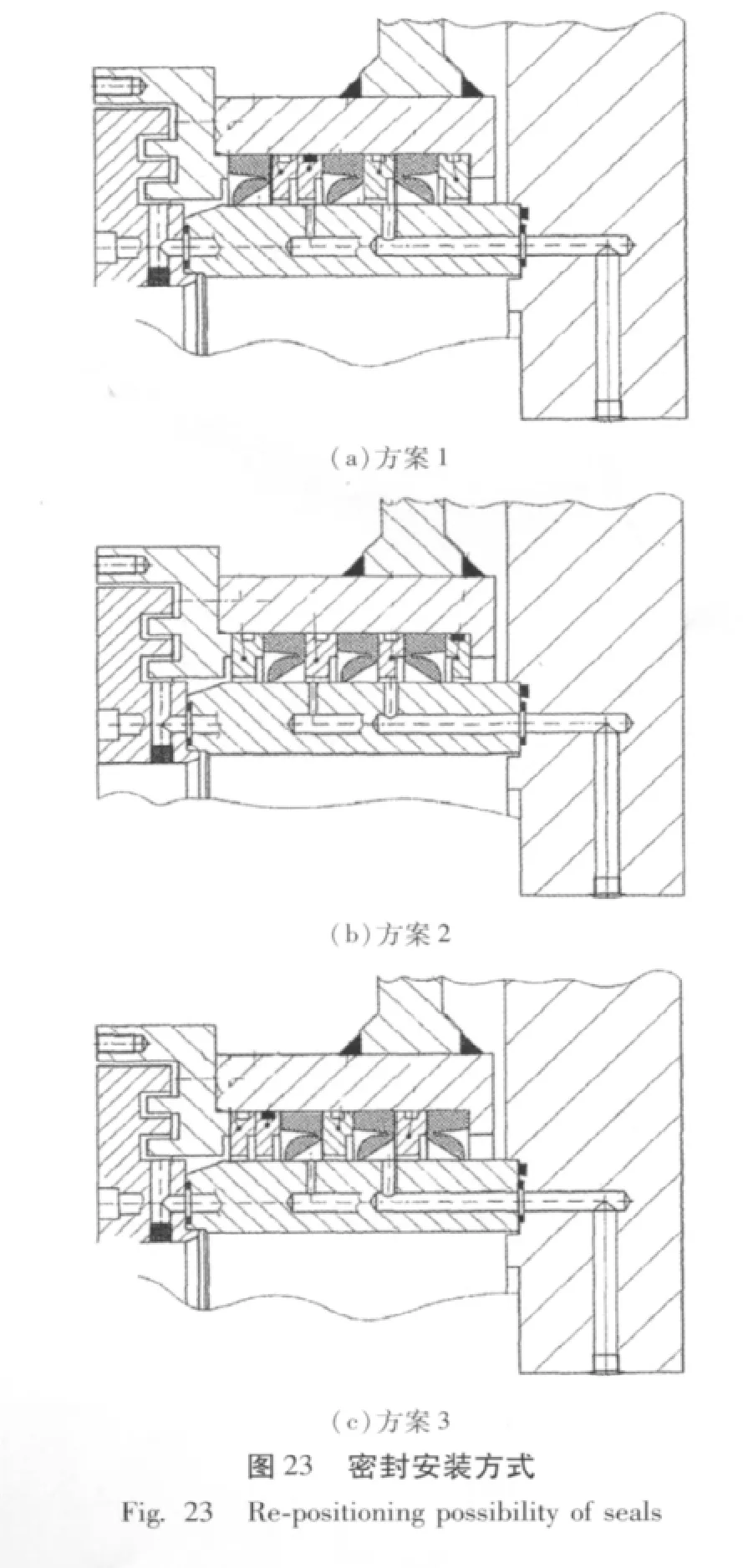

3.3.2.3 密封安装

此TBM的密封有3种安装方案,见图23。在主轴承运行过程中,唇形密封的唇边易把耐磨钢带磨损成沟槽状,导致密封效果不佳,严重时导致钢带断裂,刺穿密封。在密封效果不佳且耐磨钢带完好的情况下,可以按方案1—方案2—方案3的顺序依次对密封进行换位,避开耐磨钢带的沟槽来改善密封效果。由于不需要更换钢带,从而节省了维修时间,提高了设备的利用率。

由于TBM已经严重老化,迷宫等保护密封的关键部位都已磨损,其性能已经不能达到设计要求。修复主轴承采用方案2进行,一方面,第1道密封的档圈可以有效保护密封;另一方面,密封效果不佳时,只通过密封换位就可以解决故障,不需要更换钢带。利用专用工具依次安装内圈密封部件,在安装前2道密封时,在其唇口内涂满油脂(见图24)。

图24 安装内密封Fig.24 Positioning of inner seal

3.4 刀盘复位

耐磨钢带和密封更换完成后,依次安装其他部件。拆除作业平台,清洁结合面,把定位销安装到位,推进主驱动,使刀盘与主驱动结合。利用螺栓拉拔器十字方向安装刀盘连接螺栓,对称预紧后最终紧固到位。拆除刀盘固定装置,恢复掘进状态。

3.5 处理效果

经过20 d的努力,完成了主轴承修复工作,掘进工作恢复正常。在1个月内掘进150 m,通过对主轴承润滑系统的油样进行分析,未发现水、机械杂质超标,更换滤纸袋也未发现有粉尘进入,主轴承内、外圈出脂状况良好,主轴承运转正常,表明此次主轴承密封修复成功。

4 结论与建议

通常情况下,主轴承洞内维修需要通过迂回导洞开挖扩大侧室,且耗时长,损失大。本次主轴承密封修复工作没有对洞室进行扩挖,只是改变修复工艺,对传统的修复工艺进行了改革创新,并且针对问题提出新的修复工艺,通过此次修复,能够延长主轴承的使用寿命。

在今后TBM施工过程中,必须加强油水检测力度,结合铁谱、光谱分析技术对油质的性能指标和磨损磨粒、污染度等进行检测。详实记录油样检测数据,根据油水的检测结果对主轴承内部情况进行分析,并且对主轴承外围定期进行检查,对主轴承出现的异常情况做出及时处理,防止此类故障的再次发生。

[1] 姜桥.TB880E隧道(硬岩)掘进机主轴承密封故障诊断与处理[J].隧道建设,2010,30(12):724-729.(JIANG Qiao.Diagnosis and solutions for faults of main bearing sealing of TB880E hard rock TBM[J].Tunnel Construction,2010,30(12):724 -729.(in Chinese))

[2] 刘军,董天鸿.TB880E主轴承润滑系统污染主液压系统故障诊断与处理[J].建筑机械,2000(7):52-53,56.

[3] 王雁军.TB880E掘进机主轴承耐磨环洞内修复和更换工艺[J].国防交通工程与技术,2011(3):57-58,68.(WANG Yanjun.The repair and replacing techniques for wear-resisting rings of the main bearing of type TB880E tunneling machine[J].Traffic Engineering and Technology for National Defence,2011(3):57 - 58,68.(in Chinese))

[4] 刘洪.TBM主轴承内密封洞内更换及失效分析[J].铁道建筑技术,2009(11):65-67.(LIU Hong.Replacement inside the tunnel and failure analysis of sealing of TBM main bearing[J].Railway Construction Technology,2009(11):65-67.(in Chinese))

[5] 王雁军.TBM主轴承故障成因分析及维保技术[J].国防交通工程与技术,2011(2):52-55.(WANG Yanjun.Analysis of the causes of failures of the main bearing of the TBM and maintenance techniques for it[J].Traffic Engineering and Technology for National Defence,2011(2):52-55.(in Chinese))

[6] 刘路.TBM主轴承耐磨环及内外密封更换与洞内修复[J].建筑机械化,2012(2):73-75,86.(LIU Lu.The renewal and repair of wear ring and inside and outside seal for TBM main bear[J].Construction Mechanization,2012(2):73 -75,86.(in Chinese))

[7] 齐梦学.TBM主轴承唇形密封洞内修复技术[J].工程机械,2009(2):9,59 -63.(QI Mengxue.In-the-hole repair technique for main shaft lip seal on TBM [J].Construction Machinery and Equipment,2009(2):9,59 - 63.(in Chinese))

[8] 齐梦学,陈树进.TBM主轴承内密封故障诊断与洞内修复[J].建筑机械,2009(1):101-103.(QI Mengxue,CHEN Shujin.Intunnel vestoration and airproof fault diagnosis in TBM main bearing[J].Construction Machinery,2009(1):101-103.(in Chinese))

[9] 齐梦学.硬岩掘进机主轴承外密封洞内修复技术[J].建设机械技术与管理,2008(9):122-126.(QI Mengxue.Malfunction diagnosis and repair in tunnel of the inner seal in TBM main bearing[J].Construction Machinery Technology& Management,2008(9):122 -126.(in Chinese))

[10] 沈熙智.油液检测技术在TB880E主轴承密封系统故障处理中的应用[J].建筑机械,2007(7):49-51.(SHEN Xizhi.Application of oil inspection technique in trouble diagnosis and treatment of sealing system of main bearing for TB880E tunnel machine[J].Construction Machinery,2007(7):49-51.(in Chinese))