船用电缆红外检测及诊断研究

2013-06-01杨大勇赵纯领王艳武

杨大勇,赵纯领,王艳武

(1.91960部队,广东汕头 515000);2.哈尔滨工程大学,黑龙江哈尔滨 150001);3.92601部队,广东湛江 524009)

0 前言

电力电缆作为一种传输和分配电能的载体,被广泛用作发电厂、变电站和工矿企业的电力引入(引出)线路,以及跨越江河、海峡、铁路和城市的地下输配电线路[1]。对于现代化的海军舰船来说,随着其自动化、智能化和复杂程度的大大提高,各种电缆同样也得到了广泛的应用。但是由于舰船特殊的高温、高湿、高盐的工作环境,导致船用电缆老化问题十分突出。同时由于舰船电缆负荷大,出海工作时间长,在电缆老化,绝缘性能下降以后,很容易导致放电和相间短路等故障,并引发火灾和爆炸等严重事故,给舰艇安全和人的生命造成极大的威胁。因此,对船用电缆运行状态实时检测技术进行研究具有极大的军事和经济价值。

红外监测与诊断技术是一种非接触、测量快速、灵敏度高的现代检测方法,可在设备不停电、不取样、不解体的情况下快速实时地监测电力设备的大多数过热故障,非常适合舰船出海远航过程中的实时状态监测[2]。但是对于船用电缆的红外监测与诊断,目前开展的研究相对来说还比较有限。海军工程大学的范春利[3]、杨宝东[4]等人分别针对电缆破损和电缆局部老化等故障建立了物理和数学模型,并对电缆温度场进行了分析研究,提出了通过红外热像仪测量电缆表面温度分布在线检测与诊断输电线、电缆破损和老化程度的方法;王铁军等人在试验的基础上,给出了船用电缆绝缘材料热老化寿命与老化时间的关系[5];中国科学技术大学的陈晓军等人建立了电气线路红外热像诊断热传导模型,对几种电线内芯温度进行了分析计算[6]。本文将在这些研究的基础上,对船用电缆局部老化时的温度场进行仿真研究,特别是对表面温差与电缆老化程度关系进行研究,为实现船用电缆运行状态的红外诊断提供理论依据。

1 三维模型的建立

1.1 模型建立

以某型通用橡胶软电缆为研究对象,考虑到电缆长度,以老化部分的中点为边界,取电缆长度0.4米,老化部分长0.05米为对象进行计算,如图1 所示为电缆横截面示意图。电缆为三芯,金属缆芯外是绝缘层,绝缘层外为填充物,最外面为保护层。根据电缆结构和工作特点,作如下假设:

图1 电缆结构图

(1)假设电缆长时间工作,其表面与周围空气和环境进行对流和辐射换热,达到热平衡;

(2)由于电缆工作稳定后,温度变化不大,假设各材料导热系数不随温度和时间变化;

(3)由于电缆绝缘层之间、绝缘层与外护层之间接触紧密,计算过程中忽略接触热阻。

根据上述假设,针对计算区域,建立三维传热数学模型[7]:

其中:λx,λy,λz,λn分别为传热介质在x,y,z 和边界法线方向的导热系数;qv为电缆缆芯的发热率;h 为表面对流换热系数;∂Ω 为计算区域边界;Tw为电缆表面温度;Tf为周围空气温度。

1.2 模型的求解

根据建立的三维传热模型和假设条件,利用有限元法进行求解计算。对建立的几何模型,采用Solid70(即8 节点6 面体)单元进行网格划分。由于电缆细长,中间缆芯横截面相对长度来说,几乎可以忽略,因此在划分网格时,对横截面分布方向和电缆长度方向分别划分,划分网格后的电缆有限元模型如图2所示。

图2 电缆有限元模型

利用有限元软件进行计算前,需要对模型的边界条件进行确定。在电缆正常工作情况下,电流流过电缆,由于电缆缆芯自身电阻的存在,产生损耗而引起电缆温度升高。因此单位长度电缆产生的热量为:

其中:I 为电缆流过电流大小,A;R 为单位长度电缆的电阻大小,Ω。

对于电缆缆芯电阻,可以依据如下公式进行计算:

其中:R0为20 ℃时导体线芯的直流电阻,Ω;A 为线芯截面积,m2;ρ为导体线芯的电阻率,Ω·m;α20为20 ℃时材料温度系数;T 为导体工作温度,℃。

电缆运行过程中,产生热量的同时,也向外界环境散发热量。对于架空电缆来说,电缆表面向外界散发热量主要通过对流和辐射两种方式,即:

其中:Q 为单位时间向外散发的总热量,W;Qrad为单位时间向外的辐射散热热量,W;Qconv为单位时间对流换热热量,W;h为对流换热系数,W/(m2·℃);ε为辐射率;δ为斯蒂芬-波尔兹曼常数。

电缆为圆柱形,一般情况下为自然对流,常温常压下圆柱形材料对流换热系数可用如下公式进行计算:

其中:D为电缆外径,m。

2 电缆三维温度场分析

2.1 电缆绝缘良好时温度场分析

根据建立的模型,对研究的船用电缆进行温度场的仿真分析。实验电缆运行时电流大小为11 A,环境温度为27.2 ℃。在电缆绝缘良好的情况下,其导热系数取0.163 W/(m·K),填充物导热系数相对较小,取0.1 W/(m·K);根据式(2)~(5)即可对模型边界条件进行确定,利用Ansys 软件进行计算,结果如图3 所示,为电缆表面温度分布云图。从计算结果来看,在电缆绝缘良好的情况下,表面温度分布均匀;在计算工况下,电缆表面温度为34.05 ℃,温升6.85 ℃,最高温度出现在缆芯,为37.11 ℃,温升为9.91 ℃,参考GB763-90 进行判断,该电缆处于良好运行状态。

图3 电缆表面温度分布云图

图4 为电缆横截面温度分布云图,从图中分析,电缆缆芯部分温度最高,电缆表面温度最低,这也与实际情况相符,说明电缆缆芯产生的热量向外扩散,通过表面对流和辐射进行热交换,电缆绝缘层和填充物的导热系数大小直接决定着电缆内部热量的散发,即电缆内部的温升。

图4 电缆横截面温度云图

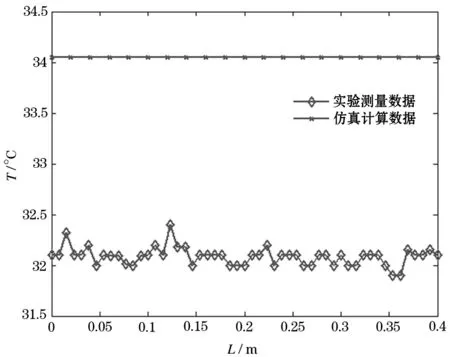

为验证模型的准确性,利用红外热像仪对实验电缆表面温度进行测量,如图5 所示,为实验测量的表面温度和仿真温度曲线分布图。

图5 实验电缆轴向温度分布曲线

从实验与仿真结果来分析,仿真结果明显大于实验测量值。分析仿真过程,认为出现这种现象的主要原因在于电缆填充物导热系数的选取。由于电缆填充物并不是理论上的紧密接触,存在较多的气息,直接导致其导热系数降低,而实际仿真计算中,假设其紧密接触,采用的导热系数较大,导致仿真结果中表面温度较实验测量值偏大。对实验测量数据进行平均处理后,实验测量值为32.1 ℃,理论计算值为34.05 ℃,较实验测量值高1.95 ℃,误差为6.07%,处于工程允许误差范围内,说明建立的模型是准确的,可以应用于工程研究。由于仿真计算是在理想情况下进行,因此表面温度是均匀的;而实验过程中测量值受外界影响较大,导致实验测量温度曲线存在波动,但是整体来看,温差不超过0.7 ℃,说明整条电缆在运行良好的情况下,表面温度分布是均匀的。

2.2 电缆局部老化时温度场分析

船用电缆由于高温、高湿、高盐,且振动剧烈,很容易发生局部老化故障。当电缆局部发生老化后,其直接的后果是导致绝缘层和填充物导热性能降低。因此根据建立的模型,对电缆发生局部老化故障时的温度场进行分析时,根据电缆老化程度的不同,分别取故障段电缆绝缘层的导热系数为0.12、0.08、0.04、0.02 W/(m·℃)进行研究。计算时,环境温度为20 ℃,电流7.6 A。图6为电缆局部老化程度不同时,表面温度变化曲线。

图6 局部老化时表面温度分布曲线

分析仿真结果,发现随着电缆老化程度的加重,表面温差是逐步增加的,在电缆运行状态良好时,表面温度分布均匀,温差可以忽略,但是随着老化程度的增加,表面温差增加,最大达3.24 ℃,对于实验使用的P65 红外热像仪来说,精度可达量程的±2%,分辨率可达0.1 ℃,因此可以及时发现电缆老化故障。从整个温度分布规律来看,在电缆发生老化段(0~0.05 m),表面温度相对于正常部分温度要低,温度最低点处出现在老化段与正常部分交界处靠近老化段;而表面温度的最高点出现在交界处靠近正常部分位置。分析这种现象产生的原因,认为主要是由于电缆老化,导致绝缘层导热系数降低,阻碍了缆芯热量向外的散发,因而老化段电缆表面温度要低于正常部分表面温度。在电缆老化段和正常的分界处,由于老化段热阻较大,因此缆芯产生的热量沿轴向传递,到了正常部分后,向电缆表面传递,导致在老化段和正常部分的分界处温差最大。离老段部分0.2 m处,电缆表面温度基本恢复正常,与正常电缆表面温度一致。利用红外热像仪检测电缆运行状态时,电缆老化段与正常段分界点就在电缆最低温度和最高温度之间位置。

图7 为电缆表面最高温度和缆芯最高温度随电缆老化程度的变化曲线。从图中分析来看,随着老化程度的增加,缆芯和电缆表面温度均增加,缆芯最高温度从正常时的25.788 ℃升高到28.549 ℃,温升2.76 ℃;电缆表面最高温度升高1.25 ℃,说明电缆老化对缆芯最高温度的影响要大于表面最高温度。同时从温度绝对值来看,当导热系数降低到0.02 W/(m·℃)时,缆芯和表面最高温度和温升均处于警戒线以内,说明在电流较小的情况下,利用绝对温升不能判断电缆老化故障。

图7 电缆最高温度随老化程度的变化曲线

图8 为电缆表面温差和表面与缆芯温差随电缆老化程度的变化关系。从图8 中分析,随着电缆老化程度的增加,电缆表面温差和表面与缆芯温差均增加,特别是表面温差,随着老化程度的增加,从良好状态的接近0 ℃上升到3.2 ℃,温差增加明显;因此通过对电缆表面温差进行研究,可以利用红外热像仪判断电缆局部老化故障。

图8 电缆表面温差随老化程度的变化曲线

3 实例分析

利用红外热像仪对船用电缆进行红外诊断,通过前述研究发现,对于存在局部老化故障的电缆,在电流不大的情况下利用绝对温升很难对其故障进行诊断,但是利用表面温差和温度场的分布情况比较容易对故障点进行定位和诊断。图9 为测量的正常电缆红外热图,从图9 中测量结果分析,电缆表面温度场分布均匀,表面温差不超过0.7 ℃(表面温度分布曲线见图5)。

图10为中间段存在局部老化故障时电缆的红外热图。从测量结果来看,外表面温度最高的位置不在老化段出现,而在靠近老化段两端的位置,温度最低点也出现在靠近老化段位置,但是靠近老化部分。中间段温度明显低于两端,老化段和正常部分温度分布分界明显,很容易对老化部位进行定位和判断,这一点与理论分析结论是一致的。

图9 实测正常电缆热图

图10 实测局部老化电缆表面温度云图

4 结论

本文针对某型船用电缆的具体结构和工作特点,结合实验测量数据利用有限元法对其处于正常情况和局部发生老化故障情况分别进行三维温度场的仿真研究,并结合测量实例进行分析,得出如下结论:

(1)通过理论与实验测量结果的比较,显示仿真结果是可靠的,建立的电缆模型是合理的;

(2)电缆绝缘良好时,电缆表面温度场分布均匀,温差较小;

(3)在电流不大情况下,利用电缆表面绝对温升不能发现早期电缆局部老化故障;

(4)电缆发生局部老化故障时,电缆表面最高温度和最低温度出现在老化段与正常段分界处两侧,电缆表面温差随电缆老化程度的增加而增加;

(5)结合电缆电流大小,测量的表面温差,可以实现对电缆老化程度或剩余寿命的判断,但需要进行大量的仿真和实验测量为基础。

[1]陈衡,侯善敬.电力设备故障红外诊断[M].北京:中国电力出版社,1999.

[2]程玉兰.红外诊断现场实用技术[M].北京:机械工业出版社,2002.

[3]范春利,孙丰瑞,杨立,等.电线电缆破损的定量热像检测与诊断方法研究[J].中国电机工程学报,2005,25(18):162-166.

[4]杨宝东,杨立,范春利,等.基于表面温度场的电缆老化红外诊断研究[A].中国工程热物理学会论文集[C].2007.

[5]王铁军,单潮龙.舰船电缆绝缘材料热老化寿命的差式扫描量热法研究[J].海军工程大学学报,2000,(6):53-55.

[6]赵建华,袁宏永,范维澄,等.基于表面温度场的电缆线芯温度在线诊断研究[J].中国电机工程学报,1999,19(1):52-54.

[7]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.