塑片气压热成型机矩阵式加热系统的热场分析

2013-06-01司徒春辉罗青庆

司徒春辉,罗青庆,梅 陶,庄 健

(1.西安交通大学机械学院,陕西西安 710049;2.广东达成机械有限公司,广东汕头 515061)

0 前言

塑片气压热成型设备在工业生产、食品包装等行业应用非常广泛。传统的塑片气压热成型机的加热系统大部分都是分区控制,即将上、下加热器分为一定的温区,因此,对于整个加热系统,其温度在中间最高并逐渐向两边降低,从而导致板(片)材加热不均匀、产品成品率降低和资源的浪费。

目前国外先进塑片气压热成型设备均采用矩阵式加热系统。这种系统的上、下加热器由若干个可独立或者分组控制的加热瓦组成,并且每组瓦片可采用不同的加热比率,从而提高温区加热的均匀性和能源利用效率。本文通过有限元方法建立塑片气压热成型设备矩阵式加热系统的热场分布模型,并基于Ansys 软件分别仿真了加热系统采用均匀加热输出功率和非均匀输出功率两种加热方式下的片材温度分布,为塑片气压热成型设备矩阵式加热系统的研制提供必要的基础分析[1]。

1 模型分析

塑片气压热成型设备模型包括环境空气,加热瓦片和被加热物体三部分。它是一个流固耦合问题,同时也是一个热流耦合问题。该问题中主要涉及到热对流和热辐射,而且热辐射是其主要的传热方式[2-3]。

1.1 模型材料参数的获取

环境空气本身就是混合物,其材料比较复杂,种类也繁多,参数的影响因素很多。在本文中采用可压缩理想气体模型来模拟空气被加热后在空间中的流动;加热瓦片的主要材料是石膏,因此在模型中使用了石膏作为加热瓦的材料模型;而加热区的材料是塑料。塑料是一种混合物,所需要的参数如比热、热传导系数、密度等会随温度变化而改变,而且塑料的种类多种多样,因此为了简化研究,本文采用了聚氯乙烯(PVC)作为加热区的材料[4]。

1.2 建模

图1 为塑片气压热成型设备矩阵式加热系统的加热瓦片分布情况,模型的尺寸按照实际设备的大小设置(250 mm × 65 mm × 30 mm 的长方体),上加热区有132 个加热瓦片,12 行11 列,下加热温区有108个加热瓦片,12行9列。

图1 加热器总体平面图

1.3 选取单元类型与网格划分

网格的划分对仿真结果的准确性影响比较大,要对模型进行网格设置。

四面体网格单元可以快速自动地生成,适用于复杂几何,可以对关键区域使用曲度和近似尺寸功能自动细化网格,也可以使用细化实体边界附近的网格。因此空气部分使用四面体网格进行划分。同时在空气部分与其他部分交界面上使用了表面膨胀效果,进一步优化网格。

六面体单元收敛性好,精度也相对较高。加热瓦片和被加热区的形状规整,可以使用扫掠方式对其进行网格划分,划分为六面体。在划分六面体网格时,先划分源面再延伸到目标面,这样就可以得到比较规整的六面体网格。

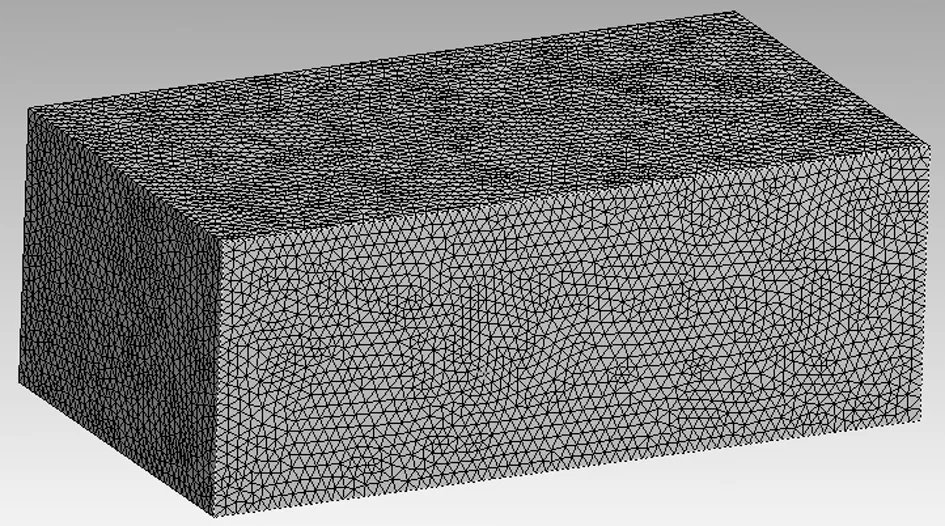

使用Ansys12.1的mesh模块划分网格,总共划分了360 242 个单元,85 584 个节点。图2 为网格划分的总体效果,图3为网格划分的截面效果图。

图2 网格划分的总体效果

图3 网格划分的截面效果

2 模型质量评价

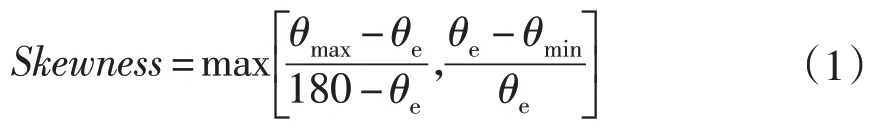

FLUENT 软件需要高质量的网格模型来避免数值模拟时的发散,评价网格模型质量因素主要包括:单元质量、纵横比、雅可比数、扭曲因子、平等误差、最大拐角和偏斜等。其中对Fluent软件影响最大是偏斜和纵横比。偏斜是最基本的网格质量检查项,其定义如下:

其中:θe是等角面/单元的角(对于三角形和四面体为60°,对于四边形和六面体为90°)。

偏斜其值范围是0 到1,0 表示最好,1 表示最差。一般要保证体网格最大偏斜值小于0.95。本网格模型的偏斜数据如图4 所示,其最大偏斜值为0.874,平均值为0.243,满足Fluent软件的使用要求。

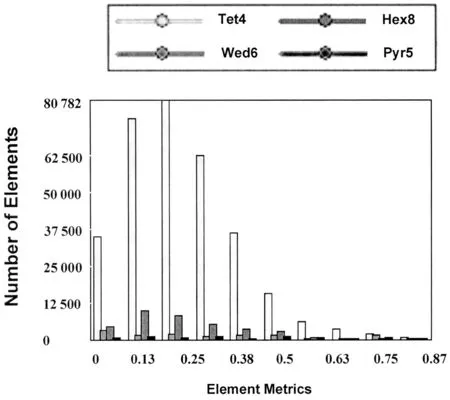

网格模型的纵横比数据如图5 所示,最大横纵比为33.3,最小横纵比为1.15,平均横纵比为2.38,绝大部分都比较小,完全满足Fluent软件的使用要求。

图4 网格模型偏斜统计数据

图5 网格模型纵横比统计数据

3 仿真计算

3.1 参数设置

由于加热瓦片加热后空气温度会上升到100 ℃以上,此时空气流动速度较快,需设置重力加速度和方向,并打开能量方程模型和离散坐标辐射模型(DO)[5]。在热源的设置中,模型模拟加热瓦采用PWM控制方式的情况,分为两种加热方式研究,第一种方式指所有的加热瓦均采用相同的PWM控制占空比,即所有的加热瓦输出加热功率一样,本文称之为“均匀加热模式”;第二种方式指加热瓦均采用不同的PWM控制占空比,即所有的加热瓦输出加热功率不一样,本文称之为“非均匀加热模式”。在“均匀加热模式”下,PWM控制占空比为60%,而“非均匀加热模式”各加热瓦片PWM控制占空比如表1和表2所示。

表1 上加热区各加热瓦片PWM控制占空比数据

表2 下加热区各加热瓦片PWM控制占空比数据

3.2 仿真结果与分析

仿真环境为:分析软件为Ansys12.、Intel Q9300个人计算机、Windows7操作系统[6]。通过计算获得不同加热模式下得到仿真结果,如图6 和图7所示。

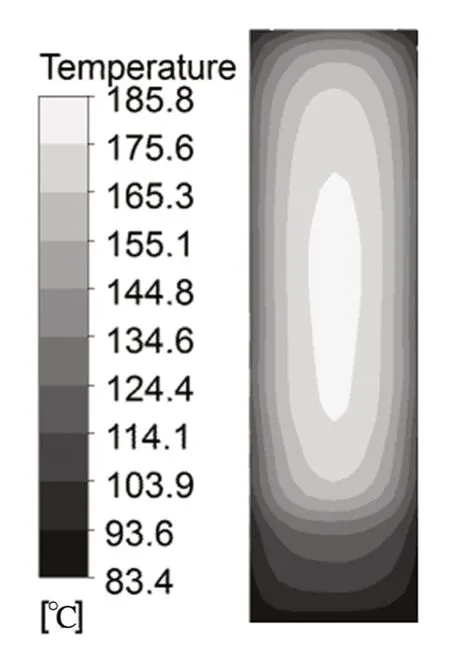

图6 为非均匀加热模式下材料受热温度分布度图,图7 为均匀加热模式下,材料受热温度分布度图。对比两幅图,可以发现图6 中的温度分布均匀,而图7 中的温度变化剧烈,加热区域中心最高温度为185.8 ℃,高于设定温度165 ℃约20 ℃左右,并且高温区面积约占整个加热面积的20%以上。

图6 矩阵式加热系统非均匀加热模式温度分布

图7 矩阵式加热系统均匀加热模式温度分布

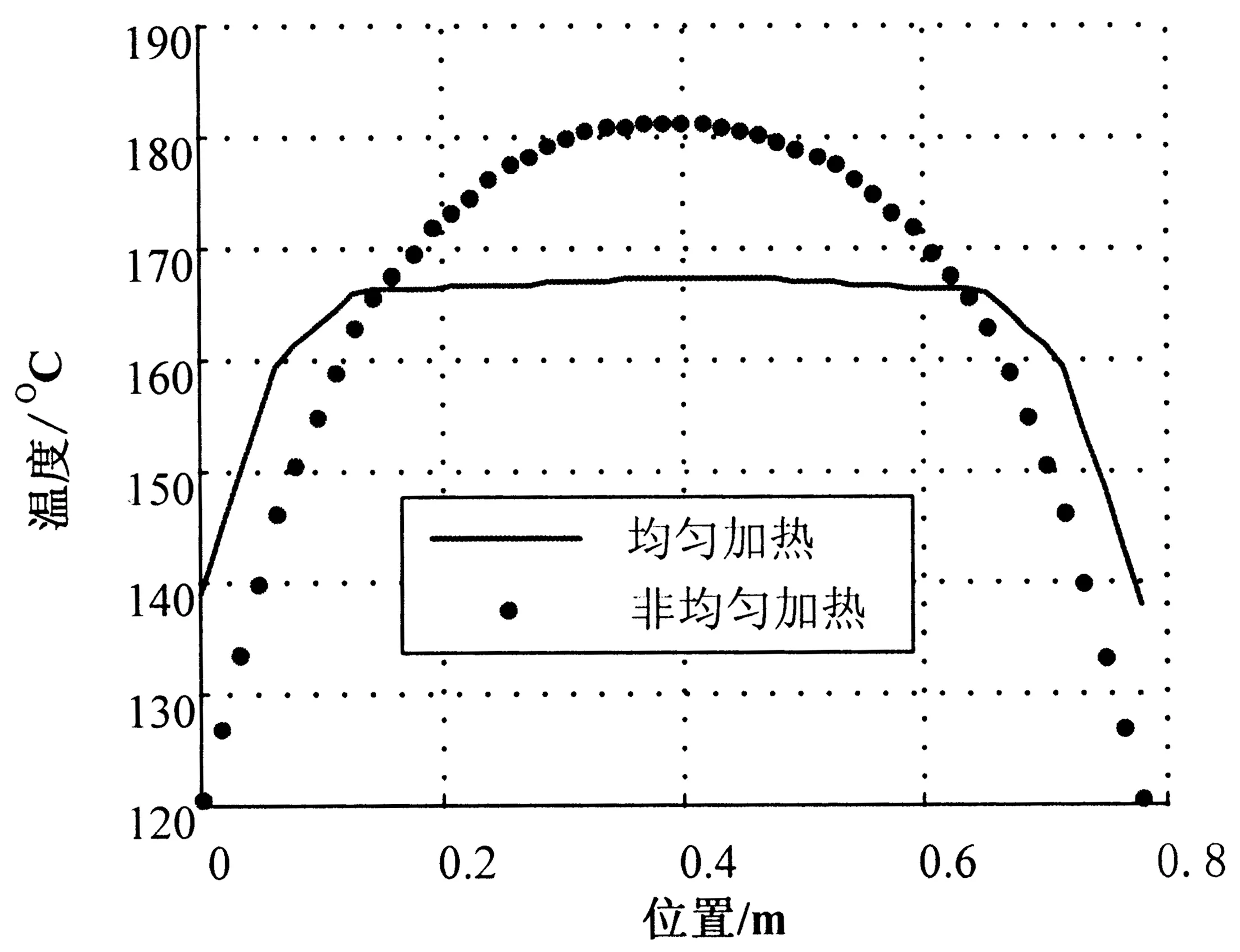

为了进一步对比两种加热模式差别,加热区域表面中沿纵向中心直线采集温度,得到两种加热模式的纵向温度图,如图8所示。

图8 加热不同情况下的温度对比

图8 中发现,采用非均匀加热模式,其在纵向不同位置的温度变化范围小,约为25 ℃,而在材料的主加热区域0.1~0.7 m 的范围,其变化范围不到5 ℃,温度分布曲线基本为直线;而采用均匀加热模式在纵向不同位置的温度变化范围大,最低温度为120 ℃,而最高温度182 ℃,在材料的主加热区域其变化范围达30 ℃,温度分布曲线呈抛物直线。由此可以看出,非均匀加热模式对热成型的面积利用率和效果都要好于均匀加热模式。

5 结论

文章采用有限元的方法建立了塑片气压热成型设备矩阵式加热系统的热场分布模型,并基于Ansys软件仿真了均匀和非均匀加热模式下的加热区域温度分布情况,通过仿真计算发现采用非均匀加热模式,其加热区域的温度分布均匀,主加热区域温度基本为直线分布,变化范围不到5 ℃,对材料加热效果要远远好于均匀加热模式。综上所述,本文的研究为塑片气压热成型设备矩阵式加热系统的研制提供了必要的理论分析基础。

[1]朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011.

[2]杨其,黄锐.硬质聚氯乙烯板层压成型中的传热问题[A].2004 全国PVC 塑料加工工业技术年会论文集[C].2004.

[3]刘妍,李宾,孙斌,等.轻质热塑性复合片材热成型因素分析[J].塑料工业,2010,38(4):37-40.

[4]邓艳红,黄汉雄.受红外辐射加热的型坯或片材的实验研究与数值模拟[J].橡塑技术与装备,2004,30(4):6-12.

[5]约翰D.安德森.计算液体力学基础及其应用[M].北京:机械工业出版社,2007.

[6]杨安.基于ANSYS 的注塑机前模板拓扑优化[J].机电工程,2012(05):521-524.