订货型中小制造企业订单处理分析建模*

2013-06-01刘传超张海燕吴永明

刘传超,张海燕,吴永明

(广东工业大学机电工程学院,广东广州 510006)

0 引言

随着中国整体制造业水平的提升,当今中小企业竞争的焦点已由产品的质量向产品的价格及交货期等转变,能否在取得可观经济效益的前提下压低报价,缩短交货期,对企业能否赢得竞争具有十分重要的意义[1]。机械产品传统报价采用估算重量,半工半价,参照类似工艺粗略估算工艺特征价格,根据经验给出交货期的方式已不能很好地适用于现在的先进制造模式。因此本文根据当前企业生产实际,提出依靠对车间制造系统制造能力建模仿真的方式来进行订单处理,论文的实现主要借助多色集合理论这一新型的数学处理工具,通过对制造系统建模,建立订单产品和车间设备的匹配关系,找出合理的产品加工路线,最后借助模糊评价的方式给出最优经济效益加工方式。

1 车间制造系统制造能力概述

车间制造系统制造能力是一个复杂的概念,既包括动态的又包括静态的因素,是参与车间制造所有元素综合作用的结果,其核心目的是建立变化多端的订单产品和纷繁复杂的设备之间的映射关系。

长期以来国内学者对企业生产制造能力进行了大量的研究。文献[2]提出了一套基于Dijkstra算法思想快速评估车间动态生产能力的方法;文献[3]提出了即时定制生产模式下企业生产能力的双循环理论模型,建立了其绩效评价的指标体系;文献[4]提出了一种通过由上至下的生产过程子过程及活动冲突消解,结合作业测定方法,反方向自下而上逐层简化资源可能集或生产可能集参数值,达到对当前生产能力的定量评估和潜力预测。由于中小企业订单的处理,文献[2-4]只是针对车间制造系统制造能力的某一方面进行研究,具有一定的局限性,很难在实际生产中形成系统的研究体系。为了更好地解决生产过程中的实际问题,本论文提出制造系统制造能力评估采用产品—零件—工艺特征—设备—人员分层建模仿真的方式进行,其订单处理体系结构模型如图1 所示。

图1 订单处理体系结构模型

2 基于多色集合理论制造能力评估体系的建模

2.1 多色集合理论简介

多色集合理论是由俄罗斯的V.V.Pavlov教授提出来的,是一种新的系统理论和信息处理工具,其核心思想是采用形式上相同的数学模型来仿真不同的对象,这个对象可以指产品、设计过程、工艺过程或者生产系统。多色集合理论突破了传统集合元素的概念,在多色集合中它的元素和整体能够被涂上一些不同的颜色,用来表示研究对象和它的元素的性质、属性、参数等,对应于元素整体的颜色集合被称为统一颜色,而对应于元素本身的颜色集合被称为个人颜色。如果对普通图的节点和边界涂上一些不同的颜色就构成了联系多色图[5-6]。

2.2 基于多色集合订单处理建模仿真的基本步骤

在图1 订单处理体系结构模型中,处理体系总体组成可分为订单产品信息和制造资源信息两大部分,订单处理离不开报价和交货期这两大部分,而报价、交货期和订单产品的工艺过程密不可分,工艺过程制定又是结合本企业车间制造资源状况而制定的一种产品的加工路线方法,因此为了便于订单快速处理,在进行建模时首先应对车间制造资源进行建模,然后对产品信息进行工艺划分,最后根据约束关系进行订单产品和车间制造资源匹配,其建模仿真的具体步骤如下。

Setp1:对车间现有设备资源进行描述,并确定为多色集合的基本元素集合E,即:

E={E1,E2,…,Ej,…,Eq},q 为设备的种类。

Setp2:对车间现有人力资源进行描述,并确定为多色集合的基本元素集合T,即:

T={T1,T2,… ,Tk},k为一线操作工的数量。

Setp3:对订单产品零件的加工特征进行描述,将加工特征的集合确定为集合E 的统一颜色,即:F(E)={F1,F2,…,Fm},m为加工特征的数量。

Setp4:确立现有加工特征的加工关键,根据工艺学知识制定加工关键工艺路线。

Setp5:根据现有各设备的加工能力,建立设备资源与加工特征的关系布尔矩阵[E×F(E)]。

Setp6:根据员工技术水平,建立员工与设备资源和加工特征之间的关系布尔矩阵[D×F(D)]。

如果工人可以操作设备完成某项加工特征,则aij=1,否则aij=0。

Setp7:确定生产系统元素相互联系图,根据多色集合推理过程,确定订单产品零部件的加工可行性方案。

2.3 实例分析

某企业接到订单产品为300 台塑料机械送料螺杆减速机,取减速器箱盖A(图2)作为分析实例。

图2 减速器箱盖

特征描述:F1(A)、F2(A)、F3(A)、F6(A)、F10(A)为平面加工,F1(A)、F2(A)、F10(A)处见光(Ra≥6.3),F3(A)、F6(A)为配合表面(Ra=3.2);F5(A)、F7(A)、F8(A)为孔加工,需配合轴承外圈(IT=7,25≤D(B)≤400);F11(A)为孔加工,和定位销配合(IT=6 ,D(B)≤25); F9(A)为孔加工,普通螺栓孔(IT=8 ,D(B)≤25);F12(A)为螺纹通孔(IT=8,D(B)≤25);F4(A)为螺纹盲孔(IT=8,D(B)≤25);F13(A)为孔(25≤D(B)≤400);零件材料为 HT250 ;零件总体尺寸为650 mm×260 mm×195 mm。

根据工艺加工知识可知箱盖零件的加工关键工艺路线为F6(A)—F11(A)—F5,7,8(A)。

现基于企业车间设备状况建立设备资源与加工特征的关系布尔矩阵[E×F(E)](图3)、人力资源特征矩阵[T×F(T)](图4)和生产系统元素相互联系图C(图5)。

图3 关系布尔矩阵[E×F(E)]

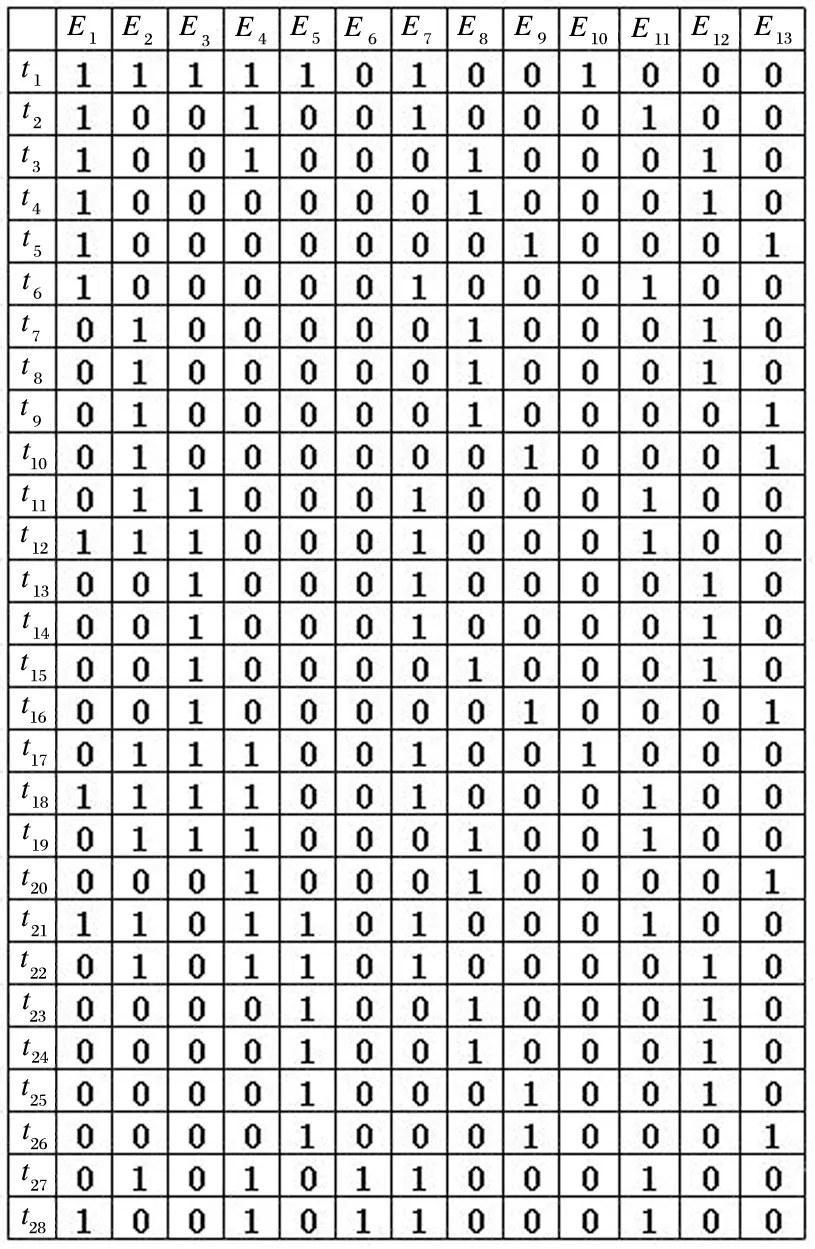

图4 人力资源特征矩阵[T×F(T)]

其中E1~E21分别为车削、铣削、磨削、钻孔、绞孔和镗孔,车床CA6140、CA616,铣床X5030A、X62W,磨床 M1420、MG1432、M7120、Y4632A,钻床ZH29-ZYZ-118、Z3080,镗床T68、T611、T463,数控加工中心,刀夹量具。F1~F19为设备可加工工艺特征,其中F1~F6代表表面几何特征分别为平面、外圆柱表面、内孔、螺纹面、键槽、倒角,F7~F10代表加工精度等级分别为IT=5、6<IT<8、8<IT<10、10<IT<14,F11~F13代表表面粗糙度等级分别为Ra≤0.2 、0.4≤Ra≤3.2、6.3≤Ra ,F14~F19代表尺寸特征分别为 D(B)≤25 、25≤D(B)≤400 、400≤D(B)≤1 000 、L≤400 、400≤L≤900 、900≤L≤1 200。

其中t1~t28为车间操作工; E1~E13分别代表车削、铣削、磨削、钻孔、镗孔、加工中心操作、工人薪酬高、中、低,工人职称高级技工、中级技工、普通技工、学徒。

图5 生产系统元素相互联系图C

加工关键路线μi主要研究了最后一步加工工序的可行性路线,加工路径研究按照加工方案—设备—人员的方式排列,在接下来的订单处理优先过程中,结合工艺约束知识进行次要工序插入,进而生成完整零件加工工艺路线。

3 订单处理优选

3.1 经济效益最优的加工路线确定

企业以营利为目的,经济效益是企业处理订单最重要的衡量标准,本文以经济效益为优选的评价指标具有一定的实际意义。影响企业经济效益的几大因素有设备使用费用,工人薪酬,管理费用及原材料价格等,在这些费用中原材料价格在一定时期内相对稳定,对于产品报价波动属于可控因素,管理费用是结合企业长期经营状况,由财务分析师统计得出来的一个参考值,本论文中都不做详细分析。因此企业经济效益最优的数学模型可以简化表示如下:

其中Si1、Ci2分别代表设备使用费用和工人薪酬。具体优化步骤如下:

Setp3:确定影响订单处理的因素集:V=(v1,v2,v3,...,vm)。

Setp5:对每一组可行性路线按影响因素进行评判得分构造模糊评判矩阵R :

计算R×WT,确定加工关键最优解决方案。

Setp6:根据工艺先后次序约束(先粗后精、先主后次、先基准后其他等),聚集约束(工序集中原则),邻近次序约束等工艺知识在关键工艺路线中插入次要工序,生产完整的加工工艺路线,最后结合工时计算给出订单报价及交货期。

3.2 实例

设备资源和人力资源组合集为{(E9,t5;E15,t17;E17,t22),(E10,t8;E15,t20;E17,t22),(E11,t13;E15,t17;E17,t21),(E13,t17;E15,t20;E17,t21)},即评价体集,简记为{I,II,III,IV }。

在现实加工过程中,影响加工经济度的影响因素分为资源利用率、加工质量可靠性(1-废品率)设备使用优先等级。下面是车间工艺人员对上述加工路线给出的评价矩阵R 数值表1。

表1 评价数值表

构造模糊评判矩阵:

应用AHP法去顶权重W=(w1,w2,w3,...wm)

工艺技术人员对资源利用率、加工质量可靠性,及设备使用优先级三个因素判断给出3 阶方阵分别为

将其列向量单位化后得:

由上述分析得出第一组加工方案为关键工艺最优解。零件加工关键工艺路线为{(X5030A,t6),(ZH29-ZYZ-118,t17),(T68,t18)},

结合工艺约束知识,插入次要加工工序可得到零件完整加工工艺路线。考虑篇幅问题在此不再举例。

4 结论

中小企业订单处理是一个复杂的过程,是各方面因素综合作用的结果,论文借助多色集合理论这一数学工具进行建模,提出了订单处理体系结构模型,在订单处理过程中将人力资源融合进加工系统中,拓宽了现有的研究范围;在研究过程突出重点,主次工序层次研究,最后借助模糊评价和工艺约束知识生成完整的加工路线,从而减小模型的复杂程度。

论文中订单处理体系结构模型的建立主要针对零件加工工艺方案,还不能直观生成订单报价及交货期,这也是本论文研究中的一个不足之处,对于如何进一步优化结构,减少订单处理过程中人为因素影响还需进一步努力。

[1]曾伟.中小企业生存状况调查报告[M].北京:中国经济出版社,2009.

[2]刘小玲,李辉,郭治国.基于狄克斯特拉算法的车间动态生产能力评估与实现[J].微计算机信息,2006,22(3-4):96-98.

[3]徐贤浩,李锐娟.基于时间竞争环境下即时定制生产模式的生产能力分析[J].管理学报,2005(3):352-357.

[4]刘大成,郑力,张智海,等.面向制造业企业的效率改善方法研究[J].制造技术与机床,2004(04):24-28.

[5]李宗斌,高新勤,赵丽萍.基于多色集合理论的信息建模与优化技术[M].北京:科学出版社,2005.

[6]李宗斌,李怀祖,韩新民.先进制造中多色集合理论的研究及应用[M].北京:中国水利水电出版社,2005.

[7]杨纶标,高英仪.模糊数学原理及应用[M].广州:华南理工大学出版,2005.

[8]许先云.关于AHP 群体判断矩阵权向量优化计算方法[J].工科数学,1999(10):146-148.