热声载荷下薄壁结构非线性振动响应分析及疲劳寿命预测

2013-05-24贺尔铭胡亚琪赵志彬

贺尔铭,刘 峰,胡亚琪,赵志彬

未来飞行器结构工作时将面临非常严苛的载荷环境,包括机械力载荷、气动载荷、热载荷和噪声载荷等。在热载荷作用下,薄壁结构将产生很大的面内应力均值;而在热声载荷激励下,薄壁结构响应在多个后屈曲平衡位置之间的跳变会导致非常高的交变应力,因此,热声载荷对薄壁结构寿命影响比单一声载荷要严重很多。在热声载荷作用下,薄壁结构将以非线性方式振动,这将大大削弱结构寿命。为了保证结构的安全性,就需要确定一种适用于热声激励下评价金属薄壁结构高周疲劳寿命的方法。

近年来,考虑热载荷影响的结构声振疲劳问题一直是航空航天领域的研究热点,国内外学者在此方面做了大量的基础性研究工作。沙云东等[1]和金奕山等[2]探讨了结构声疲劳寿命估算的功率谱密度法。Locke等[3-4]首次结合有限元法和模态叠加法分别计算了梁和平板在热声载荷作用下的非线性随机响应问题。Spottswood等[5]采用降阶法在保证求解精度的情况下大大缩短了计算时间。Dowling[6]基于不同合金材料的疲劳实验数据研究了多种应力寿命模型,并给出了多种材料在常见应力寿命模型中的相关参数。Przekop等[7]研究了跳变响应对金属薄壁结构热声疲劳寿命的影响,文中指出屈曲后的薄板梁存在两个振动平衡位置,而结构在两个平衡位置之间的跳变所产生的交变应力是导致热屈曲后结构热声疲劳寿命降低的主要因素。以上文献都明确了研究金属薄壁结构热声疲劳特性问题的重大意义,但迄今为止国内外学者的研究工作大都集中于评价热声激励下薄壁结构响应特性分析,很少有文献系统地评价金属薄壁结构的热声疲劳特性,亦未见分别评价热载荷及噪声载荷对薄壁结构热声疲劳寿命特性影响机理的研究。

本文建立了典型薄板梁模型,仿真分析了其在不同热声载荷工况下的非线性响应特性,得出了不同热载荷工况下薄板梁的热模态振型变化规律,在此基础上,分别采用四种应力寿命模型基于Miner线性理论预测了薄板梁的热声疲劳寿命,并对不同应力寿命模型的热声疲劳预测结果进行了评价。

1 热声载荷下薄板梁的振动方程

薄板梁在热声载荷下非线性振动的动态离散有限元方程可表示为[5]:

式中:M为质量矩阵,C为阻尼矩阵,KL、K1、K2分别为线性、二次、三次刚度矩阵,X是位移列阵,F是声载荷列阵。热载荷的影响体现在式(1)的两端,FΔT表示由线性刚度矩阵 KΔT(ΔT)改变而引起的热应力载荷列阵。

为了便于计算,式(1)还可以表示为:

式中:FNL表示考虑了热载荷影响的含有线性、二次及三次刚度项的恢复力。采用Newmark-Beta积分法计算机仿真即可得到薄板梁在热声载荷下的动态响应。

2 热声载荷下薄板梁振动的非线性响应特性

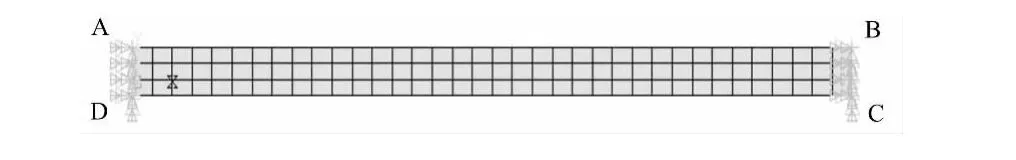

选取航空航天领域内广泛采用的钛铝合金(2024-T3)薄板梁为研究对象,建立其有限元模型如图1,其几何尺寸为:460 mm×25.4 mm×2.29 mm。材料参数为:杨氏模量E=73 GPa,密度 ρ=2 768 kg/m3,泊松比μ =0.32,热膨胀系数 α =22.3 ×10-6/℃。

图1 薄板梁有限元模型Fig.1 Finite element model of the beam

薄板梁模型由144个壳单元组成,其约束条件为:AD边和BC边固支,AB边和CD边自由。

2.1 噪声载荷下薄板梁非线性响应分析

声载荷处理为声压级SPL幅值服从高斯分布的均匀白噪声,带宽Δf为0~1 500 Hz,其功率谱密度为:

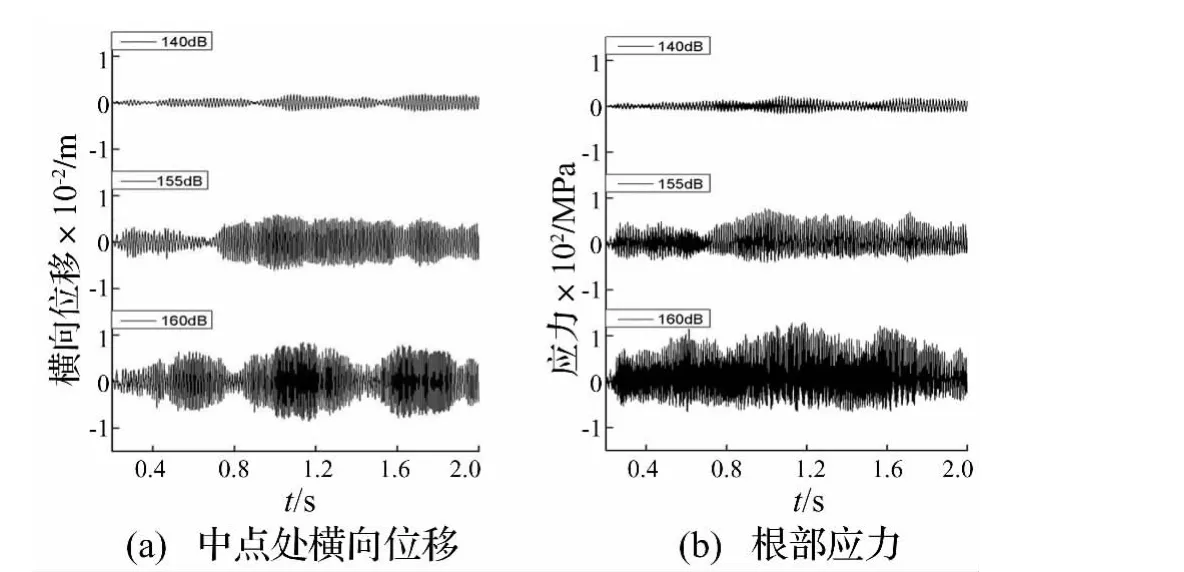

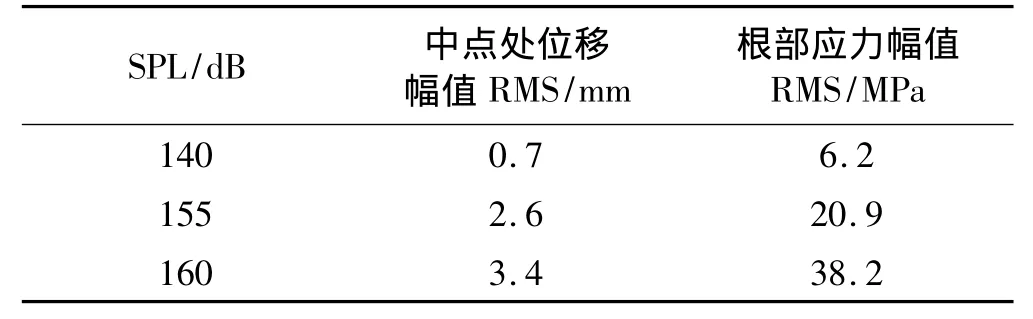

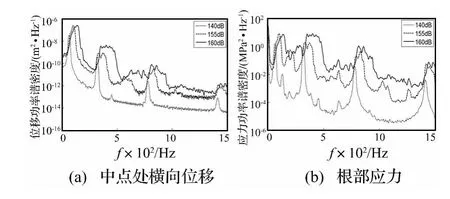

对薄板梁进行模态分析,可得其前四阶固有频率依次为57.8 Hz,159 Hz,312 Hz,516 Hz。采用时域分析法分别将140 dB,155 dB,160 dB的随机噪声以面力的形式均匀地施加在模型的所有壳单元上,为防止载荷冲击的影响,故将0~0.2 s的响应结果剔除,仿真得出0.2~2 s内薄板梁在三种强度噪声下的响应特性如图2~3。

图2 屈曲前(ΔT=0℃)薄板梁中点处横向位移和根部应力时间历程Fig.2 Center transverse displacement response andclamped end stress response,ΔT=0℃

载荷均值和载荷幅值是预测结构寿命过程中的两个重要参数,由图2(a)得,在不同强度噪声载荷下,屈曲前的薄板梁仅绕着横向位移为零的初始位置振动,此时薄板梁中点处振动位移和根部应力的均值均为零。薄板梁中点处位移及根部应力的幅值均方根(RMS)见表1。

从表1得知,薄板梁中点处位移及根部应力均随噪声增强而增大,当声压级从140 dB增至155 dB时,中点处位移幅值增加了2.71倍,根部应力幅值增加了2.26倍;而当声压级再增至160 dB时,中点处位移幅值增加了0.3倍,根部应力幅值增加了0.8倍。由图3(a)可见,薄板梁在不同声压级下的位移响应峰值的极大值均出现在薄板梁基频处,且位移响应峰值处的振动能量随噪声增强而增大;从图3(b)可见,薄板梁的前两阶模态频率在声激励响应中起主导作用,且根部应力响应峰值对应的振动能量也随噪声增强而增大;从图3(a)、(b)还可看出,不同声压级下薄板梁中点处位移和根部应力响应峰值随噪声增强而右移,这是由于噪声作用下结构几何非线性改变了薄板梁刚度而引起的。

表1 屈曲前(ΔT=0℃)薄板梁中点处振动位移及根部应力RMSTab.1 Center displacement response and clamped end stress response RMS,ΔT=0℃

图3 屈曲前(ΔT=0℃)薄板梁中点处横向位移和根部应力功率谱密度Fig.3 Center transverse displacement response and clamped end stress response PSD,ΔT=0℃

2.2 热声载荷下薄板梁响应特性分析

2.2.1 薄板梁热模态分析

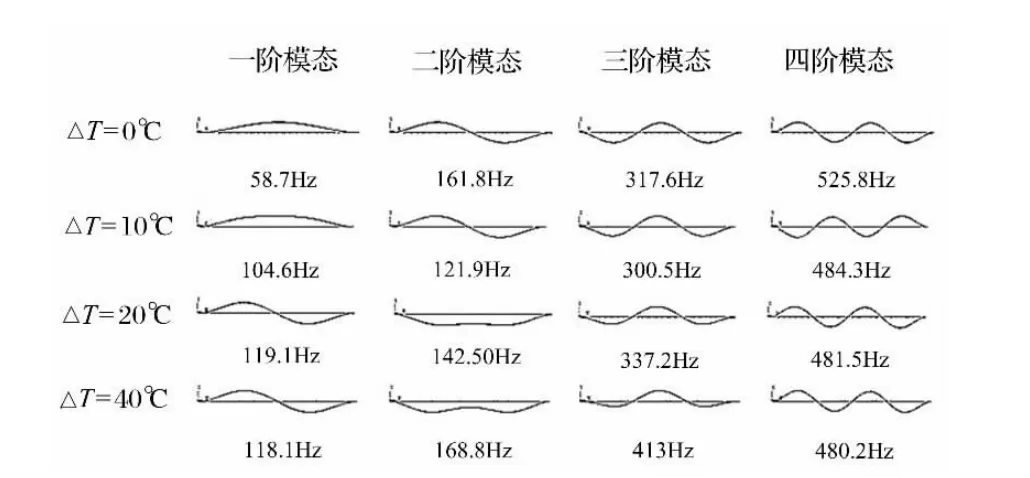

屈曲前后薄板梁的刚度变化趋势相反,因此薄板梁的模态振型也将会有很大变化。由热屈曲分析可知薄板梁的临界屈曲温度Tcr=3.76℃。温度梯度对薄板梁响应的影响很小,故本文考虑无温度梯度的均匀温度场。设置一个屈曲前工况ΔT=0℃,考虑了三个屈曲后工况:ΔT=10℃、20℃及40℃,以便于与ΔT=0℃工况进行对比分析。图4为薄板梁在这四种温度场中的前四阶模态频率及振型。

薄板梁的模态频率和振型随温度的升高而变得比较复杂。屈曲前,热膨胀受到约束的薄板梁产生的面内应力将降低结构刚度,从而降低模态频率;当温度达到临界屈曲温度时,薄板梁刚度降至最低,此时梁处于承载能力最弱的失稳状态,各阶模态频率取得最小值;随着温度继续升高,由于热硬化效应的影响,梁结构将出现永久屈曲变形,不同阶次的频率增长趋势有很大不同,前三阶模态频率呈上升趋势,而第四阶模态频率降低,总体呈集中趋势,因此在屈曲后状态下,可能发生不同阶次模态频率的耦合共振,即发生非线性跳变响应。

图4 薄板梁在不同温度下前四阶模态频率和振型Fig.4 The first four mode shapes for the beam,as a function of temperature

2.2.2 热载荷对薄板梁噪声响应特性的影响

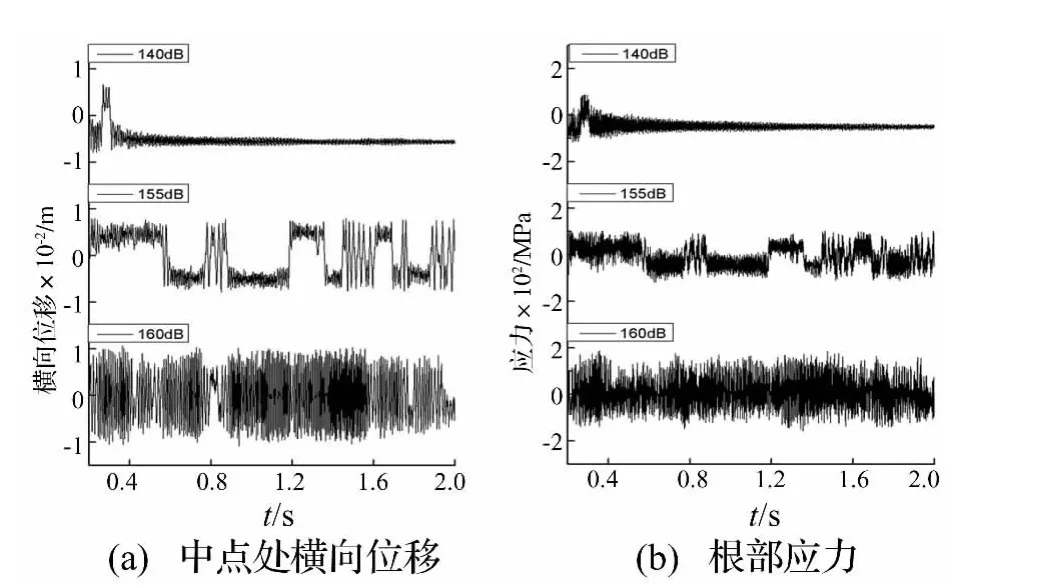

为了研究屈曲后跳变响应对薄板梁热声疲劳寿命影响的严重程度,以ΔT=20℃工况下的薄板梁为例,研究了薄板梁分别在140 dB、155 dB、160 dB的随机噪声激励下0.2~2 s内的响应规律,如图5所示。表2为在此工况下薄板梁中点处位移和根部应力响应的统计结果。

图5 屈曲后(ΔT=20℃)薄板梁中点处横向位移和根部应力时间历程Fig.5 Center transverse displacement response and clamped end stress response,ΔT=20℃

表2 屈曲后(ΔT=20℃)薄板梁中点处位移及根部应力响应Tab.2 Center displacement response and clamped end stress response RMS,ΔT=20 ℃

热屈曲后的薄板梁存在两个稳定的振动平衡位置。从图5(a)可看出,140 dB噪声作用下薄板梁仅围绕一个横向位移不为零的平衡位置振动,结合表2中140 dB工况的响应结果可知,薄板梁中点在此平衡位置处的横向振动位移均值为 -5.2 mm,幅值为1.5 mm;当声压级增至155 dB时,薄板梁将围绕着两个振动平衡位置发生间歇性跳变响应,表2中的155 dB工况分别给出了这两个平衡位置应力和位移的均值及幅值。进一步分析可知,在各自平衡位置处发生间歇性跳变时,薄板梁中点处位移和根部处应力幅值及均值均并未发生较大改变,此时,热声疲劳寿命的削弱量由薄板梁响应的跳变频率决定;而当声压级增至160 dB时,薄板梁仅围绕一个横向位移为-0.1 mm的平衡位置发生持续性跳变响应,显著增加的跳变频率使薄板梁中点处位移幅值增加了2.2倍,根部应力幅值增加了1.7倍,因此薄板梁的热声疲劳寿命将被大大削弱。

将薄板梁在不同工况下的热声振动响应情况划分为三类:未发生跳变(N)、间歇性跳变(I)及持续性跳变(P),如表3所示。

表3 薄板梁在不同热声载荷作用下的响应情况Tab.3 Response matrix characteristics under thermal-acoustic loading

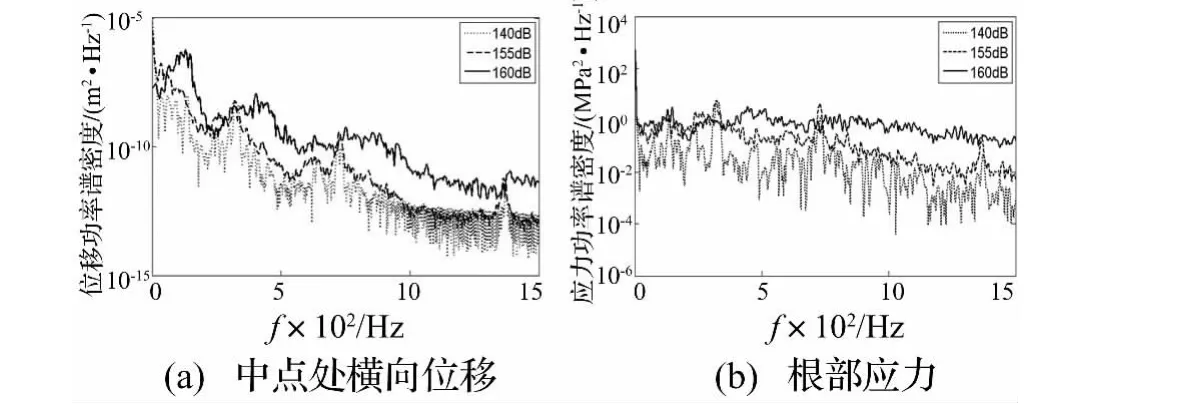

从图6(a)可见,薄板梁热屈曲后(ΔT=20℃)中点处的横向位移响应随噪声增强而呈增大趋势,不同声压级噪声激励下薄板梁的位移响应峰值变化趋于复杂,位移功率谱密度曲线规律虽然不再统一,但其基频模态在热声响应中仍然起主导作用。从图6(b)可见,薄板梁的应力响应具有明显的多模态特征,根部应力响应也随噪声增强而呈增大趋势,但未反映出明显的优势频率,中低频段是薄壁结构热声响应研究的重点频段。

图6 屈曲后(ΔT=20℃)薄板梁中点处横向位移和根部应力功率谱密度Fig.6 Center transverse displacement response and clamped end stress response PSD,ΔT=20 ℃

3 薄板梁热声疲劳寿命估算

3.1 编制载荷谱

载荷谱直接关系到结构损伤度的计算,因此需要对观测的载荷谱进行统计,以便得到不同大小应力幅的出现概率。常用的波形计数法有峰值计数法、变程计数法和雨流计数法,各种方法具有各自的特点及其适用范围。峰值计数法需要统计载荷波形中落在各载荷等级中的所有峰值数,这种方法记录了载荷波动信息,但夸大了实际载荷中小载荷波动的幅值,使寿命估计结果偏于保守。变程计数法只考虑载荷幅值而忽略了载荷均值对结构寿命的影响。雨流计数法是一种综合考虑结构动强度(载荷幅值)和静强度(载荷均值)的计数法,能比较全面地反映载荷的真实情况,目前在结构疲劳寿命估算中应用最为广泛[7-8]。本文运用雨流计数法统计了薄板梁在ΔT=20℃工况下,根部最大应力点在0.2~2 s内的热声应力响应结果如图7所示,然后将各个载荷循环用于损伤度计算。

图7 屈曲后(ΔT=20℃)薄板梁根部应力幅值—均值直方图Fig.7 3-D stress rainflow ranges histogram at the clamped end

3.2 随机疲劳寿命分析模型

某应力水平下的损伤度一般要通过材料的S-N曲线来估算。进行寿命预测时往往很难找到恰好适用的S-N曲线,所以需要依据经验,按照恰当的寿命模型将实验点拟合而得出。Dowling[6]研究了适用于铝合金(2024-T3)的多种应力寿命模型。比较经典的有Goodman模型和Morrow模型,均可由下式表示:

Walker模型应用也比较广泛,其假定失效所经历的循环次数为:

式中:Aw=σf'w2bw,σf'w=1 772 MPa,bw= -0.163 和 γ =0.460。当循环比R<-2时,Walker模型将会产生较大误差[6]。美国交通运输部标准[9]给出的 W alker模型修正公式为:

式中:A1=11.1,A2=-3.97,A3=0.56,A4=15.8。

3.3 线性累积损伤理论

Miner模型是工程上广泛采用的一种线性累积损伤模型。如果是单级加载,循环比等于1时即出现破坏。如果是多级加载,总损伤等于各循环比(或损伤比)的总和,且当循环比总和等于1时发生破坏。在多个应力水平作用下的损伤度计算公式为:

应用线性累积损伤理论来计算疲劳寿命时,主要是将载荷谱中各级载荷循环作用的顺序和次数用雨流计数法筛选出来,而各级载荷之间的迟滞效应则不予考虑。

3.4 薄板梁热声疲劳寿命预测及结果分析

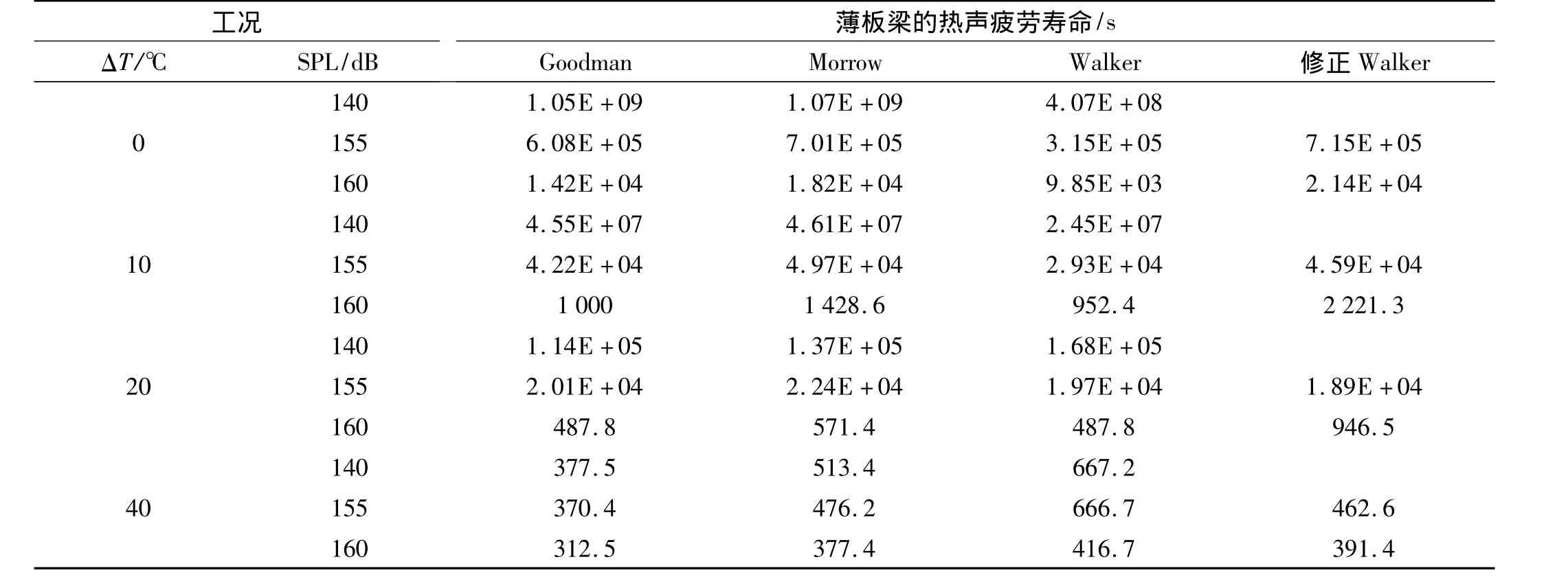

基于上述四种应力寿命模型,预测出的钛铝合金(2024-T3)薄板梁不同工况下的热声疲劳寿命如表4。

表4 不同工况下薄板梁根部的热声疲劳寿命Tab.4 Clamped end fatigue estimates of the beam subject to thermal-acoustic loading

分析表4可知,ΔT=0℃、10℃工况下,基于Walker模型的热声疲劳寿命预测结果最保守,此时基于Goodman和Morrow模型预测薄板梁寿命更可靠;ΔT=20℃工况下,基于修正Walker模型的预测结果与其它三种模型相比偏差较大,此时基于Goodman、Morrow和Walker模型的预测结果更可信;ΔT=40℃工况下,基于Goodman模型的预测结果最保守,但由于采用四种模型的预测结果偏差不大,因此可认为此时基于四种模型的薄板梁热声疲劳寿命的预测结果均是准确的。

在ΔT=0℃的屈曲前工况下,噪声声压级由140 dB增至155 dB时,薄板梁的寿命将减小3个量级;当噪声达到160 dB时,几何非线性影响进一步增强致使薄板梁的寿命再减小1.5个量级;在屈曲后的三个工况(ΔT=10℃、20℃、40℃)中,随着噪声的增强薄板梁的热声疲劳寿命虽不断减小,但其减小幅度有所降低,这是因为热载荷增大了薄板梁的刚度,应力响应幅值随噪声增强而增大幅度减小所致;薄板梁处于ΔT=40℃工况时,热声疲劳寿命减小量很小,此时影响结构热声疲劳寿命的主要因素是热载荷;再比较表4中同种强度噪声下不同热载荷工况薄壁梁寿命结果可知,噪声是影响屈曲前薄板梁热声疲劳寿命的主要因素,而热载荷是影响屈曲后薄板梁热声疲劳寿命的主要因素。

高速飞行器蒙皮、发动机结构或是发动机的尾喷管附近的温度均是非常高的,常常比本文算例中的温度要高出很多,结构热声疲劳寿命损失将会更严重,因此研究热声载荷联合作用对薄壁结构热声疲劳寿命的影响具有非常重大的意义。

4 结论

本文基于时域分析法分别研究了薄板梁在声载荷和热声载荷下的非线性振动响应特性,并预测了薄板梁的疲劳寿命。通过本文研究可得出以下重要结论:

(1)薄板梁在不同温度下的刚度会发生较大变化,从而导致其在不同温度下热声响应的基频发生较大变化,在结构抗疲劳设计时需要分析薄壁结构工况温度下的热模态,避开热模态基频。

(2)在声压级足够大的噪声载荷下,热屈曲后的薄板梁会发生非线性跳变响应,导致薄板梁应力幅值急剧增加,从而严重削弱薄板梁的热声疲劳寿命。

(3)噪声载荷是影响屈曲前薄板梁热声疲劳寿命的主要因素,而热载荷是影响屈曲后薄板梁热声疲劳寿命的主要因素。

(4)在ΔT=0℃、10℃工况下,基于Goodman和Morrow模型的钛铝合金(2024-T3)薄板梁寿命预测结果更可靠;在ΔT=20℃工况下,基于Goodman、Morrow和Walker模型的预测结果更可信;在ΔT=40℃工况下,基于Goodman模型的预测结果最保守。

本文基于时域分析法的薄壁结构热声疲劳寿命预测方法可直接应用于金属薄壁结构热声疲劳寿命预测问题中,也可为金属薄壁结构的抗热声疲劳设计提供一定参考。

[1]沙云东,郭小鹏.随机声载荷作用下的复杂薄壁结构Von Mises应力概率分布研究[J].振动与冲击,2011,30(1):137-141.SHA Yun-dong,GUO Xiao-peng.Probability distribution of Von Mises stress for complex thin-walled structures undergoing random acoustic loadings[J].Journal of Vibration and Shock,2011,30(1):137-141.

[2]金奕山,李 琳.关于航空发动机结构声疲劳寿命估算方法的探讨[J].航空动力学报,2003,6(3):374-377.JIN Yi-shan,LI Lin.Sonic fatigue life prediction of aeroengine structure[J].Journal of Aerospace Power,2003,6(3):374-377.

[3] Locke J E.A finite element formulation for the large deflection random response of thermally buckled structures[D].Ph.D.Dissertation,Old Dominion University,Norfolk,VA,1988.

[4]Locke J E,Mei C.A finite element formulation for the large deflection random response of thermally buckled beams[J].A1AA Journal,1990,28:2125-2131.

[5] Spottswood S M,Joseph J H.Reduced-order models for a shallow curved beam under combined loading[C].AIAA Journal,48(1),January 2010.

[6] Dowling N E.Mean stress effects in stress-life and strain-life fatigue[C].Fatigue 2004:Second SAE Brasil Conference on Fatigue,SAE 2004-01-2227,São Paulo,Brasil,2004.

[7] Przekop,Adam,Stephen A,et al.An Investigation of Highcycle fatigue models for metallic structures exhibiting snapthrough response[C].48th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference,Honolulu,Hawaii,April 23-26,2007,AIAA 2007-2204.

[8] Khosrovanch A K,Dowling N E.Fatigue loading history reconstruction based on the rain-flow technique[J].International Journal of Fatigue,1990,12(2):99-106.

[9] Metallic Materials PropertiesDevelopment and Standardization(MMPDS-01)[S].U.S.Department of Transportation,Knovel Interactive Edition,2004.