YP10000型液压自动压砖机的结构创新及优化特点

2013-04-29韦峰山彭沪新温怡彰

韦峰山 彭沪新 温怡彰

摘 要:本文重点介绍了一万吨巨型陶瓷砖及板材液压机—YP10000型液压自动压砖机的结构创新与优化特点。YP10000型压砖机的特点是结构简单、油缸数量少、液压等容积同步可靠性高、节能等。且其系统压力较低(20MPa),这一工作压力在国内陶瓷压砖机行业是最高的。因此,YP10000型压砖机是我国建陶行业发展的需要,它的问世,值得期待。

关键词:YP10000型压砖机;结构创新;特点;技术参数

1 引言

随着建筑装饰对巨型陶瓷砖及板材应用技术的日渐成熟,人们对巨型陶瓷砖及板材会愈来愈认可,其用量也会日益增加。因此,超大型压砖机的市场需求也会愈来愈明显。纵观世界超大型压砖机技术,意大利可谓一枝独秀,例如,SYSTEM的GEA15000、GEA26000压机可以生产大规格陶瓷薄板,他们的代表产品是1000mm×3000mm×3mm的陶瓷板材。又如意大利SACMI的PH25000压砖机,则可以压制规格为1500mm×3000mm×(12~20)mm的巨型陶瓷玻化砖。笔者去年在意大利里米尼陶瓷技术装备展会的SACMI展位上就看到1500mm×3000mm×12mm的巨型陶瓷玻化砖,重约160kg,是当今世界上名副其实的陶瓷砖王。而国内仅有大型压砖机,如:科达的KD7800和恒力泰的YP7500,目前还没有万吨或万吨以上的超大型压砖机。

2 YP10000型压砖机的结构及技术参数

2.1 YP10000型压砖机的结构

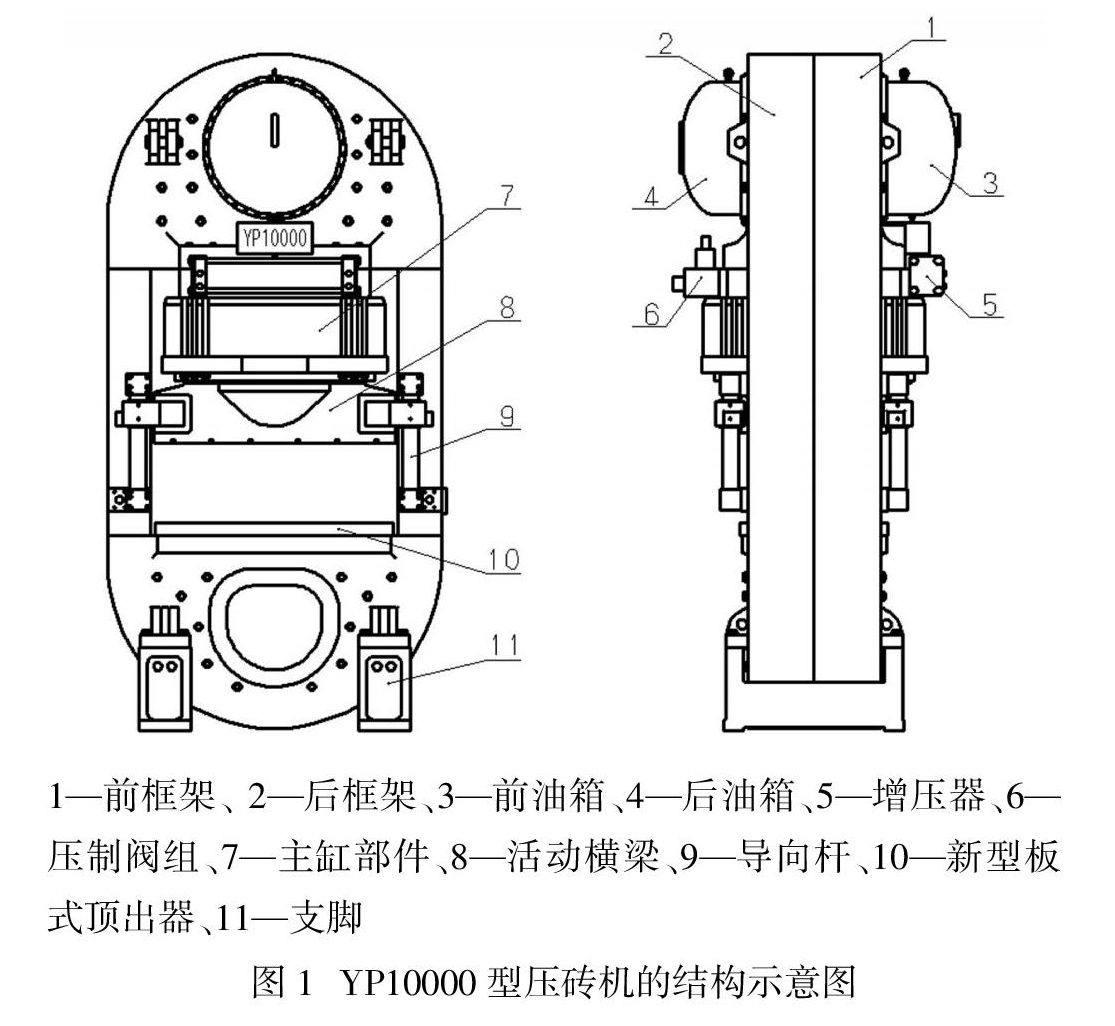

YP10000型压砖机是恒力泰公司根据未来中国市场需求开发的一款用于生产巨型陶瓷砖或板材的超大型压砖机,其设计定位为超宽体机型,工作台面宽度达2850mm,最大压制力达10000t,可以一次冲压2片1000mm×1000mm×(12~20)mm陶瓷玻化砖,或1片1000mm×2200mm×(12~20)mm的巨型陶瓷玻化砖,也可压制相近规格的大型陶瓷板材。

YP10000型压砖机的主机采用可拆分式预应力钢丝缠绕结构机架,活塞动式主缸结构,新型板式顶出器。如图1所示,主机机架由两件独立的钢丝缠绕框架拼装而成,即前框架1和后框架2贴合后,用位于上、下圆梁的若干长螺栓锁紧构成整体式机架,前框架的上圆梁安装有前油箱3,后框架的上圆梁安装有后油箱4。主缸部件7整体安装于机架上圆梁的底面,主缸采用活塞动结构,即油缸通过挂圈、长螺栓与过渡法兰连接成一体。而过渡法兰又与机架的上圆梁固定在一起,压砖机工作时活塞驱动活动横梁8,沿导向杆9上、下往复运动完成压制动作,在主缸部件的过渡法兰的前后面分别安装有增压器5和压制阀组6。新型板式顶出器10则安装于机架下圆梁的上平面上,并构成压砖机的工作台面。支脚11用于安装固定拼装后的整体机架,并支承压砖机的整机重量。

2.2 YP10000型压砖机的主要技术参数

(1) 最大压制力100000kN(10000t);

(2) 活动横梁最大行程255mm;

(3) 活动横梁下平面与工作台面间距最大765mm、最小510mm;

(4) 左右立柱间净空距2850mm;

(5) 底座台面前后宽度1710mm;

(6) 动梁工作面宽度1450mm;

(7) 最大填料深度80mm;

(8) 模芯最大顶出力300kN(30t);

(9) 空循环次数可达15次/min;

(10) 周期中加压次数3~5次;

(11) 主电机功率220 kW;

(12) 主机重量299t。

3 YP10000型压砖机的创新及优化特点

3.1 可拆分式缠绕机架

YP10000型压砖机的机架采用一种新型的可拆分式的缠绕式压砖机机架(已申报国家发明专利,申请受理号:201210239283.6)。钢丝缠绕结构机架的最大优点是:抗疲劳、寿命长,非常适合于陶瓷压砖机昼夜不停地高周疲劳工况,故目前已广泛应用于中小型甚至大型陶瓷压砖机。但随着压砖机向超大型化方向发展,传统钢丝缠绕式机架暴露出的致命缺点是:这种机架结构无法分体,对于超大型压砖机势必给运输以及吊装带来困难,甚至由于重量太重受桥梁或起吊设备限制,而根本就无法运输。例如,一万吨陶瓷压砖机的自重大约为300t,而机架重量在200t以上,故运输成本会大大提高。另一方面,超大型梁柱结构压机的机架尚可以拆下上、下横梁和立柱来分开装箱运输,而这种抗疲劳性能优越的钢丝缠绕结构机架却因无法拆开运输而不再占有优势。

YP10000型压砖机的机架克服了上述传统整体式缠绕机架的缺点,而是采用一种新型的可拆分式的缠绕式机架,从而彻底解决了传统整体式缠绕机架因无法分体而不能拆开运输的难题,使缠绕式压砖机的超大型化成为可能。其创新特点是将传统整体式缠绕机架沿横向中轴线切开一分为二,即机架由前后分布的两个独立的缠绕框架拼装而成,在前缠绕框架和后缠绕框架的贴合面之间分别设有上圆形键和下圆形键,上、下圆形键分别塞入上、下圆梁贴合面相应的定位孔中。其中,下圆形键为实心结构,上圆形键的内部设有贯通的横孔通道和竖孔通道,横孔通道通过横插接管与前后缠绕框架的前后油箱连通,竖孔通道通过竖插接管与主缸部件连通。

前后框架拼装后,再用设置于上、下圆梁圆形键两侧的数件长螺栓穿过前后框架,并用螺母牢固地锁紧为一整体。而前后缠绕框架在拼装前都与传统整体式缠绕机架一样,也是由各自的上、下圆梁,立柱和钢丝层组成,其缠绕工艺相同。

作为进一步的工艺改进,在上圆形键的前后两侧的横插接管的前部和后部法兰处均设有密封件,同样在竖插接管的顶部和下部也设有密封件,以此来提高密封的可靠性,也有利于日后维修及更换密封件,因为更换密封时不再需要拆开前后框架,而只需拆下前后油箱,抽出横插接管即可方便的更换密封件。前后框架在缠绕前要通过机械加工扫平各自的贴合面,其中,上、下圆梁还需要装上各自的圆形键再用长螺栓锁紧后一起加工底面和横、竖插接管孔,以确保拼装后整个机架的安装精度。

通过以上分析可知,这种可拆分式缠绕机架的突出优点是:主受力机架由两块独立的缠绕框架组成,可以拆分运输,到用户后组装,使庞大的缠绕式机架的运输重量减半,大大节约了吊装及运输成本。另一方面,这种结构更有利于毛坯铸造,因为铸件由大化小,更容易保证铸造质量,减少大型铸件难于避免的各种缺陷,从而提高了机架的可靠性。

3.2 主缸部件的设计特点

YP10000型压砖机的主缸结构采用活塞动式结构(恒力泰专利技术,专利号:ZL201220121538.4)。由于缠绕式压砖机更多采用传统的缸动式结构,缸动式结构存在一些不足,例如,油缸上、下运动时占用了较大的空间,通常要加大料车行程而影响布料速度。此外,缸动式结构还存在抵抗偏载能力差,主缸密封不耐用等缺点,对于超大型压砖机来说,由于油缸尺寸更加庞大,这些缺点尤为突出。因此,超大型压砖机采用活塞动结构更为合理可靠。

YP10000型压砖机的主缸为组合式结构,即油缸为简单的圆环形状,在其顶部与前后框架拼装后组成的上圆梁的底面之间设置有过渡法兰,过渡法兰即为油缸缸底,过渡法兰通过螺栓吊装于上圆梁的底面,而油缸与过渡法兰之间的连接则通过挂圈和呈四角分布的12根长螺栓穿过挂圈,将油缸夹紧固定在过渡法兰的下面。由于YP10000型压砖机的上圆梁为分体式组合结构,故为了减少对上圆梁的削弱,特将充液阀设置于过渡法兰下平面的中孔内,这一创新即一种充液阀的安装结构,相对于将充液阀安装于上圆梁底面中孔内更为合理。因为这样可以使上圆梁的底面中孔尺寸大大缩小,从而降低了上圆梁底面与中孔交汇区域的交变应力幅值,改善了上圆梁的受力,提高了上圆梁的疲劳强度,这一点对超大型压砖机尤为重要。

由主缸部件驱动的活动横梁采用四杆导向结构,即设置于前后框架组成的机架的左右立柱前后面的四组导向杆组成活动横梁的导向装置。由于YP10000型压砖机的主缸结构庞大,而且采用外置式安装结构,故采用四杆导向更加合理可靠,该导向装置按特定工艺配磨导杆座底面以及刮研8组铜轴瓦以确保导向杆的安装精度及导向套的配合间隙,从而能有效的保证活动横梁在压制过程中,动作顺畅自如,不会出现因多杆导向常见的卡阻、别劲等现象。采用四杆导向结构,还能有效提高活动横梁的抗偏载能力,从而保证了巨型陶瓷砖坯及板材的成型质量。

3.3 新型板式顶出器

YP10000型压砖机脱模用的顶出器采用一种新型板式顶出器(恒力泰专利技术,专利号:ZL201120063497.3)。由于YP10000型压砖机属超宽体机型,立柱净空距达2850mm,故采用板式顶出器更为合理可靠。

板式顶出器的主要技术难点为工作执行油缸的位置同步问题。目前,陶瓷压砖机上应用的板式顶出器主要有两种形式:(1) 2组伺服阀—电子同步形式。以意大利SACMI的SPE顶出器为代表,其优点是结构简单、油缸数量少,仅4个油缸。缺点是位置检测装置复杂,而且电子同步容易受干扰,并影响同步精度;(2) 1组伺服阀—液压等容积同步形式。以意大利SITI的多缸同步顶出器为代表,其优点是使用液压等容积同步,同步可靠性高。缺点是结构复杂、油缸数量多,共10个油缸,增加了故障机率。

YP10000型压砖机采用新型板式顶出器,并汲取了上述两种结构的优点,其特点是顶出器共设有4个工作执行油缸、2个同步油缸及1个控制油缸,即共7个油缸,仅用1个伺服阀进行控制。其中的4个工作执行油缸分左右两组,分别设置于板式顶出器的主板内,两组油缸左右中心距宽达1250mm,前后达600mm。较宽的顶杆距可以确保巨型陶瓷砖坯脱模时受力均匀,脱模动作平稳顺畅,从而保证坯体质量。其他油缸包括两个同步缸和一个控制缸设计成独立的装置直接固定于板式顶出器的后面。为了消除各油缸因机械加工、装配误差,以及密封泄漏等因素对同步性能的影响,该顶出器采用周期性的补油方式,以确保各工作执行油缸的同步动作准确可靠,其相对位置误差可控制在0.05mm以内。此外,该新型顶出器还采用抗干扰性能优越的高精度SSI传感器,使顶出器工作时的位置检测更加准确。为了确保巨型砖坯在压制过程中排气顺畅、迅速彻底,在顶出器的主板上特别设置有均匀排列的多个排气孔。

3.4 液压系统的设计特点

YP10000型压砖机的三个最重要的动作,均应用比例伺服控制。主缸加压,采用全流量比例控制,既可以准确方便地控制每一次加压的速度和压力,也可以实现单次加压过程中分段速度控制。在动梁运动中,重达45t的运动部件要在1s内完成起步、加速、减速、制动、定位等过程,只有高频响的比例阀和SSI制式的位移传感器才能完成任务。下模运动时,伺服比例阀和液压同步器驱动板式顶出器,对下模进行出坯、填料、微调、墩料等动作的控制,位置精度误差可以做到小于0.1mm。伺服比例阀的高性能和高频响,与液压同步器的稳定等容积压力油的输出相结合,确保了板式顶出器的控制精度准确可靠。所有以上控制元件,均选用世界知名公司的先进元器件,结合恒力泰公司的控制经验,YP10000型压砖机的液压系统将会是高效而可靠的控制系统。

YP10000型压砖机的主缸结构庞大,每进行一次压制,需要消耗120L左右的压力油,为了确保在压制过程中系统供油量充足,设计时特意按最大工作循环次数6次/min来计算,主泵需要提供720L/min的流量。为此,YP10000型压砖机采用一台220kW电机驱动PV270×PV270变量泵,即将两台PV270串联在一起,既节约了空间,满足了压砖机的流量需求,又提高了可靠性,因为派克PV270变量泵用在陶瓷压砖机上口碑极佳,而将两台变量泵串联用一台电机驱动,已在恒力泰大型压砖机上得到了成功的应用。例如,YP7200L和YP7500L型压砖机就成功的应用了派克PV270×PV180变量泵。

在陶瓷压砖机液压系统中,系统压力的高低对液压系统的可靠性与效率有着重要的影响。系统压力较低时,液压系统中主要液压元件工作压力低,出现故障的概率也低。但压制过程中主缸内系统压力到最终成形压力的压力差,需要增压缸来填补,而增压缸在增压过程所消耗的液压油,与增压缸小端产生高压压力油,在体积上存在由增压比决定的倍数关系。也就说系统压力越低,增压比越大,高压时消耗的液压油就越多,系统效率也就越低。而系统压力越高,系统的效率也就越高。但凡事都有两面性,系统压力过高,也会导致液压元件可靠性降低,故障增多。YP10000型压砖机将液压系统工作压力定为20MPa,这一工作压力在国内陶瓷压砖机行业是最高的。这既是对高效率的追求,也是对恒力泰制造技术的自信。

YP10000型压砖机的增压缸,不但要完成高压过程中的增压,还要在低压加压过程中发挥增速的作用。采用低压增速与直接加低压相比,将节约20L左右的压力油,相当于单次压制总耗油量的六分之一,对于节能和提高效率不容忽视。传统的陶瓷压砖机增压缸因为无法掌握增压缸活塞的位置,会由于参数设置不当导致高压或低压不稳。YP10000型压砖机增压缸活塞内置位移传感器,实时监测增压缸活塞的位置,保证加压动作的准确完成。而且由于增压缸位移传感器的存在,控制系统对整机状态的掌握大大加强,能够在压制中及时发现异常,给出解决问题的建议。

为进一步提高效率,YP10000型压砖机设计了能量回收功能。在卸荷过程中,主缸内的压力油不是直接卸到油箱,而是先卸到蓄能器,待主缸内的压力与蓄能器的压力接近时,再将主缸内的压力油卸到油箱。如此等于给系统增加了能源供给,也降低了能耗和油箱的油温。在极限状况下,还能少许提高压砖机的产量。

4 结语

YP10000型压砖机的特点是结构简单、油缸数量少、液压等容积同步可靠性高、节能等。且其系统压力较低(20MPa),这一工作压力在国内陶瓷压砖机行业是最高的。因此,YP10000型压砖机是我国建陶行业发展的需要,是恒力泰公司20余年在陶瓷压砖机行业积累的技术、知识和能力的体现。它的问世,值得期待。