碳含量对低铬合金钢耐磨性影响的研究

2013-04-23黄曼曼琚子来姜利坤

黄曼曼,琚子来,姜利坤

(1.唐山工业职业技术学院机械工程系,河北 唐山 063020;2.山东省科学院新材料研究所,山东 济南 250014)

钢铁耐磨材料零件广泛存在于冶金、矿山、建材、水泥、铁路、电力、煤炭等行业的机械装备结构中。据统计,机械零件的失效中,磨损占80%以上。美国因磨损造成的经济损失每年约达1000亿美元,据我国矿山、冶金、电力、煤炭以及农机部门的不完全统计,仅因工件磨损造成的经济损失每年达400亿元[1]。因此,研究材料的耐磨性,探索各种元素对材料耐磨性的影响规律,从而提高耐磨件的抗磨性,延长使用寿命,对持续生产、减少经济损失、增加经济效益以及创造耐磨件精品和品牌,具有重要意义。

本文研究了碳含量对低铬合金钢耐磨性的影响,该低铬合金钢是马氏体(含有少量的贝氏体)钢,合金中的主要元素有铬、钼、锰、硅等。合金钢中碳含量过高或过低,对其耐磨性有很大的影响。因此系统研究碳含量对该合金钢耐磨性的影响,有助于优化产品的化学成分,促进低铬合金钢的推广应用,为生产实践提供理论基础。

1 试验方法

1.1 磨损试验机的选用及原理

磨损试验机选用动载磨料磨损试验机MLD-10,此试验机可以模拟多种工况条件,用于金属材料和各种干、湿磨料在有冲击载荷或无冲击载荷、接触或无接触、滑动或滚动摩擦情况下的耐磨性试验[2]。试验原理如图1所示。

图1 冲击磨料磨损试验原理Fig.1 Test principle of impactabrasive wear

1.2 磨损试样的制备

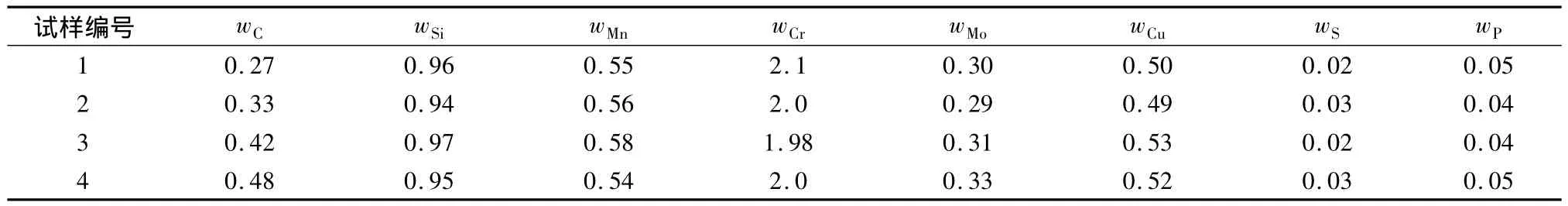

利用直读光谱仪进行化学成分分析,试样的化学成分如表1所示。试验材料热处理工艺(加工工艺)为 980℃/60min正火 +950℃/60min空冷+245℃/120min回火。磨损试样的尺寸为40mm×10mm×10mm(长×宽×高)。

1.3 磨损试验方案的确定

磨损试验主要是对比相同试验条件下,不同碳含量试样的耐磨性。磨损试验条件为冲击功1 J、冲锤质量10kg、冲击次数50次/min、冲锤自由落体高度11 mm、下试样轴转速200 r/min、磨料粒度0.1~4.0mm,磨损时间60min。磨损前后分别称重,通过单位时间的质量损失来反映材料耐磨性。磨损试验方案和结果如表1所示。

表1 试样的各化学成分的质量分数(%)Table 1 Chemical components of the test block(%)

2 试验结果分析

2.1 碳含量对耐磨性的影响

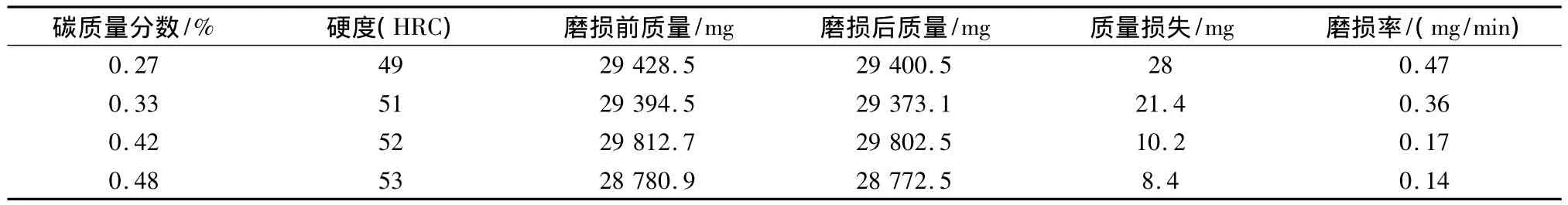

试样在MLD-10型磨损试验机上进行磨损试验,结果如表2所示。硬度测量在HR-150A型洛氏硬度计上进行,每个试样测5个点,取平均值。

表2 磨损试验结果Table 2 Wear test result

碳含量对耐磨性的影响如图2所示。从图中可以看出,随着碳含量的升高,试样的硬度逐渐增加,导致磨损率降低。

图3为试验材料经热处理后所获得的扫描电镜(SEM)图。从图中可以看出,各显微组织是由许多成群排列的条状马氏体组成,板条束较细小呈现不规则形状;稠密的板条被连续高度变形的残余奥氏体薄膜所隔开;板条间残余奥氏体薄膜上均匀分布着弥散相。此外,随着碳含量的增加,板条群中的平行排列的同位向束尺寸逐渐减小,不同方向排列的板条束变体逐渐增多,当碳的质量分数大于0.30%时,基体中出现片状马氏体。

图2 碳含量对耐磨性的影响Fig.2 Impact of carbon content on wear rate

图3 碳含量对组织的影响(2000×)Fig.3 Impact of carbon content on microstructure(2000 × )

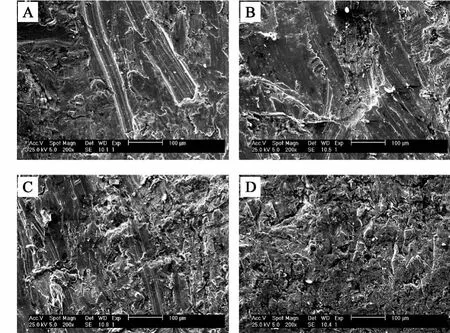

图4 不同碳含量对合金钢磨损后表面形貌的影响Fig.4 Impact of carbon content on worn surface morphology of alloysteel

从图4A可以看出,在碳质量分数为0.27%的磨损试验中,由于待测试样的硬度低,当待测合金钢试样和铸铁下试样二者之间的磨粒在受到冲撞时,一部分被压入下试样表面,此时磨粒主要对待测试样产生显微切削;当待测试样表面受到磨粒挤压时,材料表面具有静水压的应力状态,当压痕深度大于材料产生断裂的临界压痕深度时,因磨粒压入而产生的拉伸应力使裂纹萌生并围绕压入的塑性变形区扩展,而且在三体磨料磨损中,由于存在滑动,压入深度比静态压入时要浅得多,故更容易产生裂纹,由于待测合金钢材质韧性相对较高,能使得磨粒对待测试样表面沿裂纹产生长距离滑动,最终使裂纹扩展而产生材料迁移,故形成微观切削[3-5]。

从图4B可以看出,在碳质量分数为0.33%的试样表面发现有大量的冲击坑,在坑的周围布满塑变唇,而且塑变唇经后续的挤压有部分已被压平,还可以看到由于磨粒的犁皱作用而产生塑变脊,凹凸不平的波纹状痕迹及一些显微切削,因此在这组磨损运动副下,试样的磨损机理以微观犁皱为主且附带一些显微切削磨损[6-9]。

从图4C可以看出,在碳质量分数为0.42%的磨损试验时,由于待测试样合金钢的硬度高但是韧性低,所以在冲击磨损过程中,磨粒优先被压入下试样表面,而且压入的深度深,所以在后续的运动中磨粒因为压入较深而被夹持在下试样的磨损表面上,待测试样表面在反复的高强度挤压下,材料发生3次塑变形而在亚表层形成应力周变,导致材料发生多次冲击硬化,材料硬化到超过其自身的强度极限时在亚表层产生裂纹,导致材料呈扁平状磨屑脱落,形成微观断裂(剥落)磨损机理[9-10]。与此同时,在电镜下还可以看到部分显微切削磨损。

从图4D可以看出,碳质量分数为0.48%的试样表面凹凸起伏、高低不平。由于碳含量升高,试样的硬度随之上升,冲击韧性下降,磨料很难被挤压及镶嵌到试样表面,只能对表面进行反复的冲击,在高强度的冲击及挤压过程中发生塑性变形,在亚表层形成应力集中,当应力达到材料的强度极限时,便会产生横向纵向裂纹,当裂纹逐渐扩展到试样表面时,造成材料微观断裂,直致脱落[11]。

3 结论

对低铬金金钢材料的磨损试验证明,试样随着碳含量的升高,硬度逐渐增加,导致磨损率降低,耐磨性提高。当碳质量分数在0.27% ~0.4%时,随着碳含量的增加,试样磨损率降低,耐磨性提高,而且变化明显;当碳含量大于0.4%以后,磨损率趋于稳定,耐磨性变化不大。

[1]杜西灵,杜磊.钢铁耐磨铸件铸造技术[M].广州:广东科技出版社,2006.

[2]郭建斌.中铬合金耐磨钢的组织与性能研究[D].天津:河北工业大学,2009.

[3]姜利坤,刘金海,李国禄,等.热处理工艺对低合金钢组织和力学性能的影响[J].铸造,2009,58(2):148-150.

[4]KRAWCZYK J,ROZNIATA E,PACYNA J.The influence of hypereutectoid cementite morphology upon fracture toughness of chromium-nickel-molibdenium cast steel of ledeburite class[J].Journal of Materials Processing Technology,2005,162/163:336 -341.

[5]程巨强,王先武,高兴明.ZG30CrMnNiMo钢的组织和性能研究[J].矿山机械,2005,33(3):13 -14.

[6]刘志学,程巨强.ZG30CrMn2Si2Mo铸钢斗齿的研制[J].铸造,2005,54(10):1036 -1038.

[7]LU Z L,RAO Q C,JIN Z H.An investigation of the corrosion-abrasion wear behavior of 6%chromium martensitic cast steel[J].Journal of Materials Processing Technology,1999,95(1):180 -184.

[8]吕振林,邓月声,饶启昌.中铬铸钢及其在湿式磨机衬板上的应用[J].热加工工艺,1995(6):46-50.

[9]戴敦才,曾耀东.铬钼铌合金铸钢组织与耐磨性的探讨[J].机械工程材料,1997,21(2):36-38.

[10]朴东学,齐笑冰,李慧玉,等.多相低合金抗磨铸钢材料的研究[J].铸造,1995(5):10-13.

[11]尚平,苏继权,杨峰.中铬抗磨铸钢主元素对力学性能的影响[J].哈尔滨理工大学学报,1997,2(4):27-29.