残碳膜对凝汽器铜管腐蚀穿孔的影响

2013-04-23刘政,田芳,李兵

刘 政,田 芳,李 兵

(辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

残碳膜对凝汽器铜管腐蚀穿孔的影响

刘 政,田 芳,李 兵

(辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

辽宁某热电厂凝汽器更新的黄铜管在投入使用后短时间内发生严重腐蚀穿孔。结合电厂循环冷却水水质状况、铜管材质及是否存在残余应力等因素,为分析铜管发生腐蚀穿孔原因进行了相关的试验,试验结果确认,铜管内存在的残碳膜是造成铜管短时间内发生腐蚀穿孔的主要诱发原因。

凝汽器;黄铜管;残碳膜;腐蚀

1 凝汽器黄铜管腐蚀穿孔情况

辽宁某热电厂2号机组配有N2000-1型表面式凝汽器,凝汽器内安装D25 mm×1 mm黄铜管3 600根,D25 mm×1.5 mm黄铜管320根。2010年度该机组大修期间,电厂将该机组凝汽器铜管全部更换为HSn70-1黄铜管。新铜管在投入使用前未对新铜管水侧进行化学清洗或硫酸亚铁成膜防腐处理,更新冷却管的凝汽器于2010年10月10日投入运行,2011年3月4日~5月5日,凝汽器铜管陆续发生腐蚀穿孔泄漏。凝汽器半侧检漏方式共封堵铜管224根,铜管腐蚀、穿孔形貌如图1、图2所示。

图1 铜管内壁腐蚀部位及腐蚀穿孔形貌图

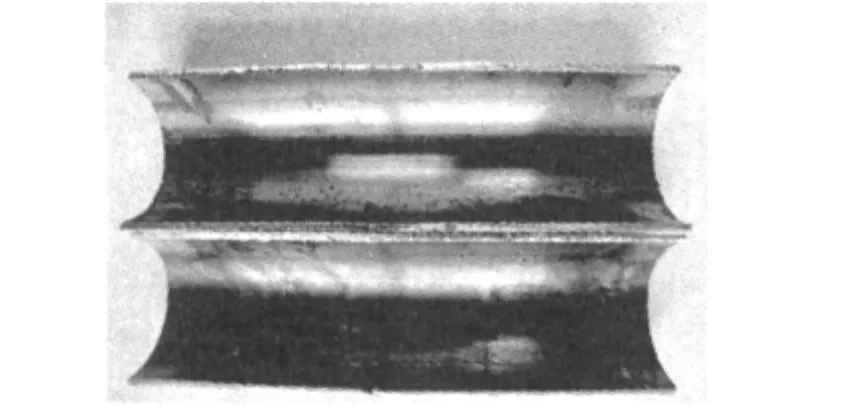

图2 铜管内壁腐蚀部位及腐蚀穿孔形貌

由图2可以看出,除铜管内壁可见腐蚀点及穿孔外,纵向抛开的180°半周表面附着黑褐色膜,且与另一180°半周内表面存在明显差异。

2 铜管材质及腐蚀产物试验分析

2.1 铜管材质化学成分及金相组织

对已发生腐蚀的铜管样品及新铜管样品进行化学成分元素、晶相组织分析。管样的化学成分均符合GB/T 5231—2001《加工铜及铜合金化学成分和产品形状》标准中对牌号为HSn70-1黄铜管化学成分的要求。在显微镜100×倍率下观察到的管样组织未见异常。

2.2 铜管残余应力检查试验

采用GB/8890—2007《热交换器用黄铜管残余应力检验方法》,分别对腐蚀穿孔的铜管样品 (截取铜管并未发生腐蚀穿孔、内壁并未发生明显腐蚀迹象的部位)和备用新铜管样品进行铜管残余应力平行检测试验。检验结果显示,所有管样外壁表面均呈现3~4处长度不等的残余应力纵向裂纹(最长裂纹25 mm,最短裂纹约5 mm),铜管应力裂纹形状如图3、图4所示。

图3 备用新铜管应力检测产生的纵向裂纹

图4 腐蚀铜管应力检测产生的纵向裂纹

比较已腐蚀铜管和备用新铜管检测残余应力部位及检测后均有纵向裂纹的检测结果,并结合电厂凝汽器运行工况、凝结水质 (凝结水中氨含量、pH值化学水工况等)、循环冷却水水质及铜管腐蚀穿孔形貌及腐蚀产物性质,铜管存在的残余应力并不是造成铜管在短时间内发生严重腐蚀穿孔的主要因素。

2.3 铜管内腐蚀产物

被检测的腐蚀铜管样品其腐蚀部位及腐蚀穿孔处表面仍残留蓝绿色腐蚀产物,铜管内呈现出的腐蚀坑内及腐蚀穿孔部位产生呈暗红或粉红色质地坚硬的腐蚀产物。采用X射线荧光能谱仪对腐蚀产物进行分析,分析结果如表1所示。

表1 凝汽器腐蚀铜管内腐蚀产物成分分析 %

分析结果显示,腐蚀产物主要为碱式碳酸铜〔Cu2CO3(OH)2〕,并含有少量碱式硫酸铜〔Cu2SO4(OH)6〕及少量铝 (Al)、硅 (Si)等元素。由腐蚀产物的形貌、化学成分及腐蚀穿孔形态,可以判定,铜管内壁腐蚀的性质是铜管内壁保持膜被严重破坏并伴生局部电化学腐蚀。

3 凝汽器循环冷却水水质

机组运行期间凝汽器循环冷却水水质状况如表2所示。

由表2可以看出,电厂循环冷却水水质均为《发电厂凝汽器及辅机冷却器管选材导则》 (DL/T712—2010)中所规定的HSn70-1黄铜管所适应的水质。

4 铜管内壁附着物试验分析

将新铜管纵向沿180°抛开对管内壁检查发现,管内壁表面有不均匀黑色或黑褐色斑状、条形状及波纹状附着物,且管内壁180°两半周表面附着程度与形状存在明显差异,新铜管纵向抛开180°两半周内壁附着物形貌如图5、图6所示。

4.1 铜管内“残碳膜”的定性分析

采用GB/T8890—2007《热交换器用铜合金无缝管》标准规范的铜管残碳膜定性检测方法,对铜管内附着的黑色或黑褐色膜进行定性检测。检测结果表明,铜管内附着的黑色或黑褐色膜是碳膜。

4.2 铜管内残碳膜半定量分析

为进一步确定残碳膜,采用化学分析光电子能谱仪 (ESCA)对新铜管内附着的残碳膜进行半定量化学分析。

表2 循环冷却水水质

图5 管内壁180°半周内壁均匀附着物

图6 管内壁180°半周表面不均匀附着物

分别截取3根新铜管内附着有残碳膜部位的样品,按ESCA检测系统的测试要求,将3个试样均制作成15 mm×15 mm形状,编号分别为1号、2号、3号。

按检测仪器参数及检测要求,ESCA系统对样品表面的溅射面积为2 mm×2 mm,试样表面扫描深度/时间控制为2 nm/10 s,扫描时间梯度分别为50 s、100 s、300 s、600 s、1 100 s,样品表面附着膜扫描深度均为200 nm。试验过程排除试样制作过程中其表面可能由于环境或人为污染带来的不确定因素,扫描建设期后 (50 s后)所显示检测数据为膜层中化学元素的真实半定量值变化。

经ESCA系统检测,对1号、2号、3号试样铜管表面膜扫描不同厚度层的化学成分的变化见图7~图9,1号、2号、3号试样膜层的化学成分如表3所示。

图7 1号试样表面膜不同扫描深度膜层化学元素组成变化

图8 2号试样表面膜不同扫描深度膜层化学元素组成变化

图9 3号试样表面膜不同扫描深度膜层化学元素组成变化

表3 新铜管表面碳膜层化学元素成分 (原子百分比)

3个试样内表面所附着碳膜层中含碳原子的百分比平均值分别为58.50%、64.45%和57.46%。测试数据显示,1号、2号试样表面膜扫描深度100 nm左右时,膜层含碳原子的百分比最高达71.05%和75.65%。随着对膜层扫描厚度的加深(膜层100~200 nm),膜层中碳原子的百分比逐渐下降。3号试样表面膜扫描深度60 nm左右时,膜层中碳原子的百分比达到74.04%,随着对膜层扫描厚度的加深 (膜层60~130 nm),膜层中碳原子的百分比急剧下降,而铜原子的百分比急剧上升达到58.24%。据此判定,新铜管内壁附着的残碳膜厚度为130~250 nm。

5 铜管腐蚀穿孔原因分析

5.1 残碳膜是造成铜管在短期内腐蚀穿孔的主要原因

定性、定量的试验分析结果表明,铜管内壁形态各异的附着物为残碳膜。残碳膜的附着与铜管在生产、拉伸过程中所用润滑剂的添加量及退火所选择的工艺条件等因素有关,以铜管拉伸过程中所添加的润滑剂为主要影响因素[1]。润滑剂若在铜管退火过程中未能完全燃烧,干涸附着在铜管内壁表面形成了碳膜。

由残碳膜所引发铜管迅速发生坑点腐蚀穿孔,已被国内外大量的试验研究结果所证实。电化学试验研究结果表明,对于内表面附着残碳膜的铜管来说,有残碳膜区域的腐蚀电位向正的方向变化达50~70 mV以上 (与残碳膜的厚度及膜中含碳量有关),铜管使用后腐蚀电位可达150 mV以上。残碳膜破裂处所暴露出的铜合金基体电位较负,将在附着残碳膜与膜破裂处或缺陷处之间形成局部电偶对。由于残碳膜破裂处或缺陷处与邻近的残碳膜距离很近,其间的电位差导致残碳膜表面发生阴极极化。极化的结果使残碳膜表面受到阴极保护,腐蚀电流进一步降低;而残碳膜破裂处或缺陷处发生阳极极化,腐蚀电流密度增加。由于残碳膜的面积比残碳膜破裂处或缺陷处的面积大数十倍 (即大阴极小阳极),进一步增大了残碳膜破裂处或缺陷处的腐蚀电流密度。残碳膜的电偶腐蚀作用和大阴极小阳极作用可使残碳膜破裂处或缺陷处的腐蚀电流密度增加数百倍,使电偶腐蚀形成的坑点腐蚀迅速发展,使铜管在几个月内发生腐蚀穿孔。由残碳膜引起的电化学腐蚀过程如下。

在电厂循环水中,铜管残碳膜表面发生的阴极反应为氧的还原[2],即:

在铜管残碳膜破裂处或铜管缺陷处发生阳极反应:首先是铜与循环水中氯离子结合生成CuCl,由于该物质稳定性差,有转化成Cu2O的倾向,并使溶液局部酸化,即:

所生成的氧化亚铜晶体支撑腐蚀坑口上的氧化亚铜膜,由于氧化亚铜具有电子导电性,因此腐蚀坑内一部分Cu+可扩散迁移到腐蚀坑表面氧化亚铜膜内表面而被氧化成Cu+。生成的Cu2+与铜合金基体作用又被还原成Cu+,导致铜管坑点腐蚀的发展。腐蚀坑内的另一些CuCl通过破裂或缺陷的氧化膜扩散到膜外,在腐蚀坑口上产生二次腐蚀,形成绿色碱式碳酸铜等腐蚀产物。

腐蚀产物堆积在腐蚀坑口上形成绿色半球状凸起鼓包。由此在腐蚀坑内形成封闭区,在封闭区内低pH值和腐蚀电池自催化作用下,腐蚀过程将急剧发展直至铜管穿孔。

5.2 铜管腐蚀穿孔过程加剧的因素

更换的HSn70-1黄铜管投入使用后,电厂方面并未对循环冷却水采取缓蚀、阻垢等有效的水处理措施。当铜管内壁由残碳膜引发电化学腐蚀时,循环冷却水浓缩后较高含量的氯离子等腐蚀性介质给铜管坑点腐蚀过程带来便利条件[3]。

6 结论

a. 由铜管内表面附着的残碳膜首先引发电化学腐蚀,使铜管表面保护膜被破坏。所形成大阴极和残碳膜破裂处为小阳极的电化学腐蚀,诱发并加速铜管内的不均匀分布的坑点蚀,导致腐蚀过程急剧发展直至铜管穿孔。

b. 黄铜管内表面附着残碳膜,不符合DL/T712—2010《发电厂凝汽器及辅机冷却器管选材导则》[4]中 9.2 条款规定。

c. 鉴于残碳膜的存在给黄铜管在使用早期所带来的严重危害,新厂选材及进厂铜管必须严格按新铜管残碳膜的检测要求及检测方法进行检测,并按照 DL/T8890—2007《热交换器用铜合金无缝管》[5]和DL/T712—2010《发电厂凝汽器及辅机冷却器管选材导则》标准进行检验及验收。

[1] 曹杰玉,龙国军,汪德良,等.残碳膜对凝汽器黄铜管早期腐蚀穿孔影响的研究 [J],热力发电,2002,12(6):64-67.

[2] 宋珊卿.动力设备水处理手册[M].北京:中国电力出版社,1900.

[3] 邱和明,王昌亮.萍乡发电厂N125机组凝汽器腐蚀分析及处理[J].东北电力技术,1996,17(8):38-40.

[4] DL/T712—2010,发电厂凝汽器及辅机冷却器管选材导则[S].

[5] GB/T8890—2007,热交换器用铜合金无缝管[S].

Residual Carbon Film Effect on the Corrosion Perforation of Condenser Copper Pipe

LIU Zheng,TIAN Fang,LI Bing

(Electric Power Research Institute of Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

A severe corrosion perforation occurred to a power plant shortly after condenser updated brass tube put into use.In consideration of power plant cycle cooling water quality conditions,copper material conditions and the exstence of residual carbon and other factors,relevant test analysis are made on copper corrosion perforation.Test results confirms that the residual carbon film in copper pipe is the main cause of corrosion and perforation.

Condenser;Brass pipe;Residual carbon;Corrosion

TK264.1;TM621

A

1004-7913(2013)03-0027-04

刘 政 (1956—),男,大专,工程师,从事电厂化学试验研究工作。

2012-12-10)