硅掺杂铝镓氮薄膜场发射性能研究*

2013-04-14王京王如志赵维陈建王波严辉

王京 王如志† 赵维 陈建 王波 严辉

1)(北京工业大学材料科学与工程学院薄膜实验室,北京 100124)

2)(中山大学测试中心,广州 510275)

(2012年5月1日收到;2012年7月30日收到修改稿)

1 引言

近年来,对于场发射性能的研究人们主要关注纳米线、量子点等方面[1,2].然而,由于纳米阵列结构工艺复杂,宽带隙半导体薄膜作为半导体阴极也引起了人们的极大关注[3].III族氮化物半导体,AlGaN作为宽带隙材料有着丰富的电学性能[4],能在表面实现负的电子亲和势,是合适的场发射阴极材料[5].为改善单层薄膜场发射性能,目前研究工作主要集中在开发新材料及材料改性两个方面[6,7].我们小组在AlGaN薄膜成分调制和取向调制等方面已有一些进展[8,9],材料改性也需要相应跟进.

掺杂是一种最重要的改变宽带隙半导体性能的方法,可以改变半导体的迁移率、载流子浓度及电阻率等一系列电学特性,从而从改变半导体的性能.研究表明,宽带系半导体随着n掺杂可提高电子浓度,使得电子发射数量增加[10].对于场发射而言,更多的电子供给可以降低阈值电压,提升发射电流密度,从而增强场发射性能.所以,探讨n型掺杂AlGaN调控其场发射性能的研究具有重要的实际应用意义.

本文利用脉冲激光沉积法,制备了一系列不同Si掺杂浓度的AlGaN薄膜(n型掺杂),并探讨了其场发射性能.在保持其他工艺参数不变的条件下,探索AlGaN薄膜的场发射性能随Si掺杂浓度变化的影响.研究结果可为AlGaN场发射薄膜性能改善提供有益的参考.

2 薄膜样品的制备

利用脉冲激光沉积系统在硅片(001)上制备Si掺杂的Al0.25Ga0.75N薄膜.真空室背底真空抽至5×10-4Pa,充入纯度99.99%的氮气,溅射气压 1Pa,激光能量 3 J/cm2,频率 13 Hz,衬底温度850°C,薄膜沉积时间15 min.靶材为纯度99.99%的GaN和AlN纳米粉体按照3:1混合,按照III族原子与Si原子的原子比例分别制成0.5%,1%,2%掺杂的Al0.25Ga0.75N靶材,为了更准确地测量样品的电阻率等其他电学性能,采用同样工艺参数,在石英上制备一组样品.制备的薄膜样品厚度为400 nm.

对制备好的样品采用D-8 Advance型X射线衍射仪测量样品的晶体结构,X射线使用Cu靶的Kα1线.使用冷场发射扫描电子显微镜对薄膜进行表面形貌分析.用霍尔HL5500PC测试仪测试生长在石英片上的薄膜的电学性能,电阻率、迁移率及载流子浓度.场发射测试在超高真空5×10-7Pa环境下进行,阳极为低阻Si(111),阴极为不同掺杂的Al0.25Ga0.75N薄膜,阳极与阴极通过两根直径为Φ4µm的玻璃纤维隔离,样品面积约为0.5 cm2.

3 结果与讨论

图 1为 Si(001)衬底上生长的掺杂 1%的Al0.25Ga0.75N薄膜样品的X射线衍射图谱.从图中没有看到明显的尖锐衍射峰,有一个以2θ=34°为中心的Al0.25Ga0.75N的衍射包,六方纤锌矿结构 GaN和 AlN的 (0002)峰位于 2θ=34°附近,Al0.25Ga0.75N样品没有发现明显的GaN或AlN的衍射峰.说明用上述工艺参数脉冲激光沉积法制备的AlGaN薄膜样品是非晶结构[11].由于Si的掺入导致在AlGaN薄膜生长的过程中薄膜的晶格失配,导致结晶性变差.

图1 Si衬底上掺杂1%的Al0.25Ga0.75N薄膜的X射线衍射图谱

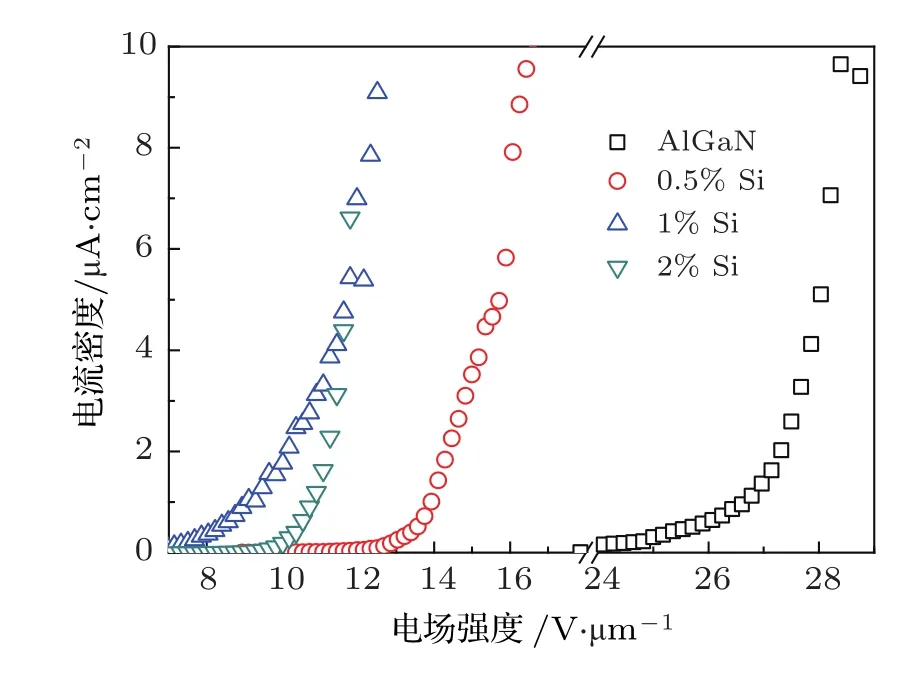

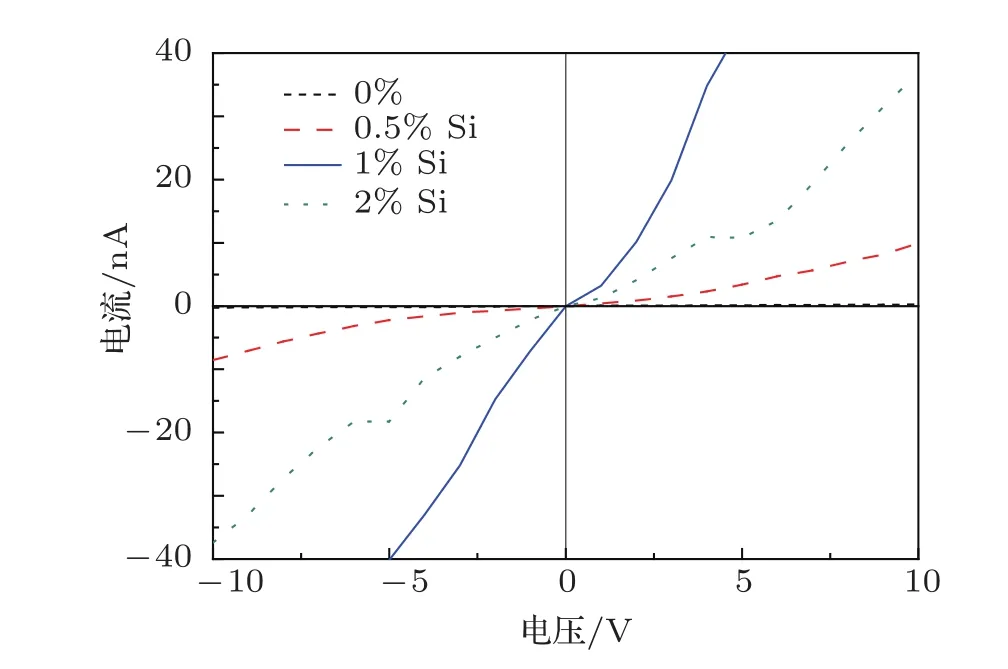

图2为不同掺杂浓度的Al0.25Ga0.75N薄膜的场发射性能J-E曲线.用场发射电流密度和开启场强对其分析.图2可以看出,经过Si掺杂后,Al0.25Ga0.75N薄膜的场发射性能大幅提高,在定义场发射电流密度为1µA/cm2时,阳极和样品之间的电场值为开启电场.从图可知,3种不同掺杂浓度样品开启电场相比未掺杂样品都下降,其中掺杂浓度为1%时性能最好.

表1为不同掺杂浓度的Al0.25Ga0.75N薄膜样品的场发射性能.从表1中可以看出,Si掺杂后Al0.25Ga0.75N薄膜场发射性能大幅提升,开启电场逐渐变小,发射电流密度变大.开启电场从 26.8V/µm 下降到 9.1 V/µm,发射电流从11.9µA/cm2增加到发射电流密度最大为432µA/cm2.随着掺杂浓度提升,薄膜的场发射性能提升明显,其中2%掺杂Al0.25Ga0.75N薄膜性能与1%掺杂样品比较,其场发射性能趋向变差.

图2 不同掺杂浓度的Al0.25Ga0.75N薄膜的场发射J-E曲线

表1 不同掺杂浓度的Al0.25Ga0.75N薄膜的场发射性能

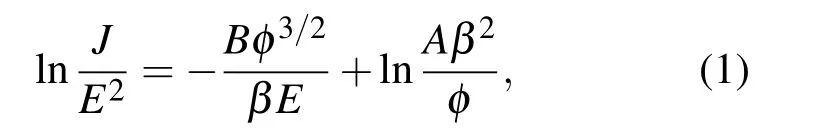

图3为不同掺杂浓度Al0.25Ga0.75N薄膜的场发射Fowler-Nordheim(F-N)关系曲线.样品的F-N曲线都是非线性的,而在高电场部分可以近似看为直线,表明电子发射是通过遂穿表面势垒完成的.由图可看出不同曲线在高场强部分斜率略有不同.理论上,电流密度与场强应遵循F-N方程[12]:

其中A和B为常数,J为场发射的电流密度,E为场强,φ为样品场发射功函数,β为场增强因子.场发射性能增强来源于功函数φ与场增强因子β的比值.薄膜未进行表面处理,表面形貌发生改变,可以近似认为薄膜的场增强因子与形貌有关[9]

其中β0为100[3],R取决于薄膜的表面形貌.从图4中获取的薄膜表面形貌可知,掺杂使得薄膜形貌发生一定的改变,使得场增强因子增加.我们得到近似的场增强因子β之比为β:βdoped=1:1.56.根据F-N方程,不考虑功函数变化,在26.8 V/µm时,场增强因子增加使得电流密度之比为1:2.46.而实际未掺杂和掺杂1%样品电流密度之比为1:425.这里可以看出仅考虑表面场增强的电流增加远远小于实际场发射电流的增加,这说明表面形貌变化并不是影响场发射性能的主要因素.

图3 Al0.25Ga0.75N薄膜场发射F-N关系曲线

因此,场发射性能增强可能源于功函数的变化.薄膜的功函数与费米能级位置相关,受到薄膜掺杂浓度的影响[13].但是,半导体电子发射是依据导带到真空能级发射的,所以改变功函数的作用不大.还需要分析随着掺杂浓度变化,场发射性能发生改变的成因.

按照Cutler等[14]场电子发射模型,场发射基本过程分为3步:电子从基底在界面处越过肖特基势垒注入薄膜;电子在薄膜中输运;电子在薄膜与真空的界面处隧穿发射.因此,基于Si掺杂AlGaN薄膜场发射基本过程如下.

首先,因为基底采用低电阻高掺杂n型Si(001),AlGaN重n型掺杂可能有利于抬高费米能级,使得电子容易从衬底越过肖特基势垒进入薄膜.然后,电子在薄膜中输运主要使薄膜的电学性能有可能受掺杂影响,薄膜中的晶格、杂质、缺陷等的散射也会使得电子输运受到影响.重Si掺杂虽然可以提升薄膜的电导率,利于电子在薄膜内输运,但过大的掺杂浓度会降低电导.最后,电子在薄膜与真空的界面处隧穿发射,掺杂使更多的电子进入导带,提供充足的发射电子源,获得最大的发射电流密度.

从以上场发射的基本过程可知,掺杂后随着电子浓度的增加供给增多,适当的掺杂浓度可以提升电导率,得到良好的电子输运,从而大幅增加AlGaN薄膜的场发射性能.

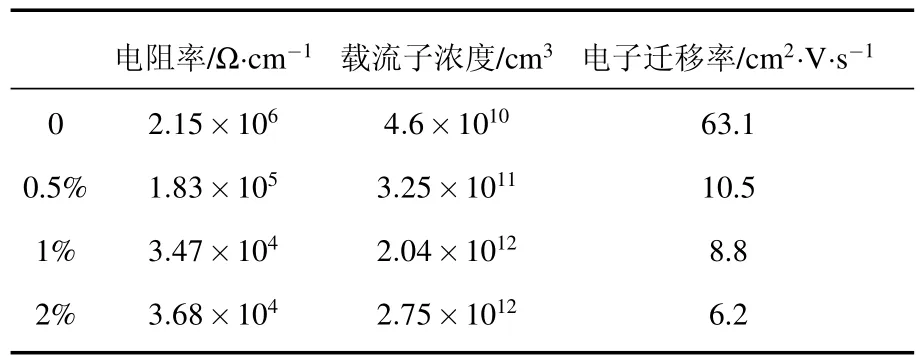

为了解不同Si掺杂Al0.25Ga0.75N薄膜样品的电子迁移率及掺杂浓度等特性,对以同样工艺生长在石英片上的四个不同样品进行了霍尔测试和I-V曲线测量.表2是不同掺杂浓度Al0.25Ga0.75N的霍尔测试.结果表明,掺杂使Al0.25Ga0.75N薄膜的载流子浓度大大提高,从1010/cm3提高到1012/cm3.

图4 不同Al0.25Ga0.75N薄膜的原子力显微镜图 (a)未掺杂;(b)Si掺杂1%

表2 不同掺杂浓度Al0.25Ga0.75N薄膜的Hall测试

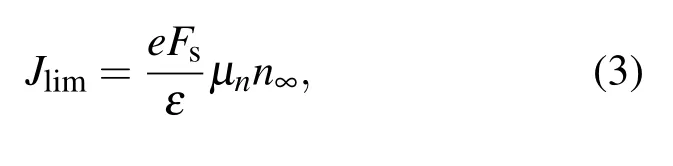

对比不同掺杂浓度的Al0.25Ga0.75N薄膜的载流子浓度与最大电流密度,结果表明随着掺杂浓度增加,场发射电流密度增加.最大电流密度和载流子浓度基本满足正比例关系,对于n型半导体,可以近似如下[15]:

式中,Jlim是最大电流密度,Fs为场强,ε为介电常数,n为载流子浓度,µn为电子迁移率.可见载流子浓度及电子迁移率可以直接影响场发射的最大电流.

从霍尔测试的载流子浓度,表明样品中Si的含量1020/cm3远大于样品载流子浓度1012/cm3,一方面可能是因为薄膜样品呈现非晶态,而且掺杂浓度很高,Si在AlGaN中溶解度不高,杂质只是分布于局部区域,并引入局部缺陷,并没有能形成均匀而有效的掺杂[16].另外一方面可能因为Si在Al0.25Ga0.75N中掺杂是一个复杂的行为,Si掺杂为n型掺杂,Al0.25Ga0.75N薄膜和未掺杂薄膜都是电子导电,可能一部分Si原子没有进入III族原子位置,而是进入氮原子位置形成p型掺杂,存在自补偿效应[17].

此外,不同掺杂浓度的Al0.25Ga0.75N薄膜样品中,随着掺杂原子的增加,载流子浓度逐渐增加.另外由于掺杂浓度,薄膜质量下降,电离杂质散射效应增加,使得电子迁移率降低.由于这两种因素共同作用,使得当掺杂浓度为1%时,电阻率最低,电阻率的改变影响薄膜内部电子的输运,从而影响其场发射特性.

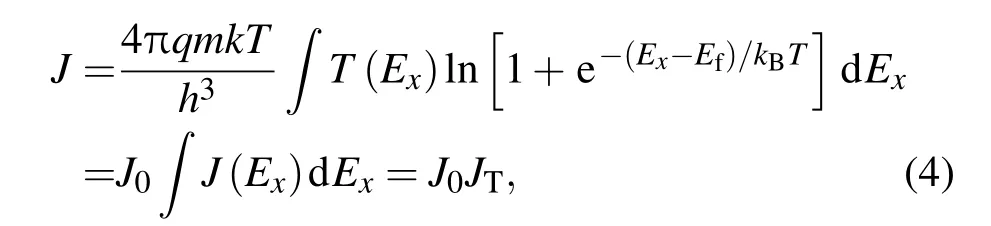

图5 不同掺杂浓度Al0.25Ga0.75N薄膜的I-V曲线

图5是不同Si掺杂Al0.25Ga0.75N薄膜样品的I-V性能测试曲线.可以看出,I-V表现的薄膜表面电阻与霍尔测试的体电阻数值略有不同,但趋势相同.掺杂后Al0.25Ga0.75N薄膜表面电阻均小于未掺杂的样品.从图中可以看出,曲线并非欧姆接触.在四个样品中,从曲线的最大斜率可以看出薄膜的表面电阻最高的是未掺杂的样品.当掺杂浓度为1%时,I-V曲线的斜率最大,说明当掺杂浓度为1%时,表面电导率最好.影响材料场发射性能的因素分别是电子的供给和输运.因此,场发射电流为电子供给及电子输出几率之积[18]:

式中J0=4πqmkTh-3为电子的供给,JT为隧穿几率.以上说明,掺杂可以提高场发射电子供给,从而提高场发射性能.然而,掺杂导致更多缺陷的产生,阻碍了电子在薄膜内的输运和隧穿,从而导致场发射性能降低.因此,合适的掺杂浓度将具有最佳场发射性能.1%Si掺杂具有最佳场发射性能,而2%Si掺杂Al0.25Ga0.75N,其场发射性能开始变差.

图6 不同掺杂浓度的Al0.25Ga0.75N薄膜的SEM图 (a)未掺杂;(b)掺杂1%

从图6中可明显看出,由于薄膜呈现非晶态,重掺杂虽然会使薄膜载流子浓度提升,但会使得薄膜质量下降,表面缺陷和颗粒增多,粗糙度增加,薄膜内部更容易产生空位及微空洞等缺陷[19].随掺杂浓度的增加,薄膜晶粒细化,晶界增多.同时,由于Si的掺入会导致薄膜缺陷密度增大,电子在薄膜中输运受晶界和缺陷散射增大,使电子迁移率下降.这些可从表2中清楚地看到.同样,电子在薄膜中输运因受到缺陷的散射而使供给遂穿发射的电子能量降低,数量减少,从而可能导致场发射性能下降[20].因此相对于高掺杂2%浓度的薄膜,掺杂浓度1%的薄膜的缺陷相对较少,更利于场发射.

4 结论

利用脉冲激光沉积,制备了一系列不同Si掺杂浓度的Al0.25Ga0.75N薄膜.对此薄膜进行场致电子发射测试表明,相比未掺杂的薄膜样品,Si掺杂浓度为1%的Al0.25Ga0.75N薄膜,具有最佳的场发射性能,其开启电场相对于未掺杂样品显著降低.通过对电阻率、电子迁移率及表面微结构的测试与分析,表面合适的Si掺杂浓度Al0.25Ga0.75N薄膜具有最佳场发射性能,这是由于掺杂增加了场发射的电子供给的同时,掺杂缺陷阻碍了薄膜内部的电子输运.本研究结果为高性能新型AlGaN薄膜真空电子器件设计与制备提供了有意义的参考.

[1]Yuan L Y,Tao Y T,Chen J,Dai J J,Song T,Ruan M Y,Ma Z W,Gong L,Liu K,Zhang X H,Hu X J,Zhou J,Wang Z L 2011Adv.Funct.Mater.21 2150

[2]Zhang X H,Gong L,Liu K,Cao Y Z,Xiao X,Sun W M,Hu X J,Gao Y H,Chen J,Zhou J,Wang Z L 2010Adv.Mater.22 5292

[3]Zhao W,Wang R Z,Song X M,Wang Hao,Wang B,Yan H,Chu P K 2010Appl.Phys.Lett.96 0921011

[4]Yoder M N 1996IEEE Trans.Electron Dev.43 1633

[5]Wang R Z,Wang B,Yan H 2009Mater.China28 306(in Chinese)[王如志,王波,严辉2009中国材料进展28 306]

[6]You J B,Zhang X W,Cai P F,Dong J J,Gao Y,Yin Z G,Chen N F,Wang R Z,Yan H 2009Appl.Phys.Lett.94 2621051

[7]Thapa R,Saha B,Chattopadhyay K K 2009Appl.Surf.Sci.255 4536

[8]Xu L C,Wang R Z,Yan H 2012J.Phys.Chem.C 116 1282

[9]Song Z W,Wang R Z,Zhao W,Wang B,Yan H 2012J.Phys.Chem.C 116 1780

[10]Taniyasu Y,Kasu M,Toshiki M 2004Appl.Phys.Lett.84 2115

[11]Jia L,Xie E Q,Pan X J,Zhang Z X 2009Acta Phys.Sin.58 3377(in Chinese)[贾璐,谢二庆,潘孝军,张振兴2009物理学报58 3377]

[12]Fowler R H,Nordhein L W 1928Proc.R.Soc.Lond.A 119 173

[13]Xu C X,Sun X W,Chen B J 2004Appl.Phys.Lett.85 1540

[14]Cutler P H,Miskovsky N M,Lerner P B,Chung M S 1999Appl.Surf.Sci.146 126

[15]Fursey G 2005Field Emission in Vacuum Microelectronics(1st Ed.)(New York:Springer)p86

[16]Zhou Q G,Zhai J W,Yao X 2007Acta Phys.Sin.56 6667(in Chinese)[周歧刚,翟继卫,姚熹2007物理学报56 6667]

[17]Shi S C,Chen C F,Chattopadhyay S 2005Appl.Phys.Lett.87 073109

[18]Wang R Z,Ding X M,Wang B,Xue K,Xu J B,Yan H,Hou X Y 2005Phys.Rev.B 72 125310

[19]Farid J S,Patil K R,Pillai V K 2010J.Phys.Chem.C 114 3843

[20]Li J J,Wu H H,Long B Y,L¨u X Y,Hu C Q,Jin Z S 2005Acta Phys.Sin.54 1447(in Chinese)[李俊杰,吴汉华,龙北玉,吕宪义,胡超权,金曾孙2005物理学报54 1447]