科技进步引领机械采油节能降耗

2013-04-10牛飞李新德关福忠李佳旭玉门油田分公司鸭儿峡油田作业区

牛飞 李新德 关福忠 李佳旭(玉门油田分公司鸭儿峡油田作业区)

鸭儿峡油田于1958年7月投入开采,迄今已有54年的开采历史。目前,除1口自喷井外,其余全部采用机械采油,机采系统耗电量占油田总耗电量的75.9%[1]。鸭儿峡油田由于开采时间长、地层压力低、供液能力差,导致油井动液面低,油井泵挂较深,平均泵挂深度约2044.52m,大部分油井存在空抽现象。油田进入到开采后期,原油物性较差,黏度较高,结蜡严重,抽油机悬点载荷较大,载荷变化范围为7~13t,系统效率低。

1 解决方案

提高机采系统效率、降低油田电耗的有效途径[1]是:结合以往机采系统生产经验,引进先进的测试评价和优化节能技术,优选拖动设备和节能控制设备进行合理配置,优化运行参数和油井管杆柱组合。

1.1 优化油井机采系统参数

对油井节能设备,泵、杆选择及工作参数进行优化设计。优化的项目有泵径、抽油杆组合、冲程、冲速、泵的沉没度、油井投产或井况改变时调参,以及采取其他增产措施时,坚持系统效率最高和供排协调的原则;作好机、杆、泵和抽吸参数优选,优化生产管柱设计,优化生产参数,确保油井在合理流压和合理沉没度下生产,提高机采系统效率[2]。

1.2 配备专用变频控制柜

抽油机专用变频控制柜方便机采参数调整,可根据不同油井特殊工况,改变电动机转速,使电动机的输出功率与抽油机交变的功率相匹配,减少电动机的空载运行功耗;同时可改变上下行程速度,使其各不相同,实现快提慢放或是快放慢提,提高抽油泵的充满度,充分利用设备能力,提高功率因数(减少无功功耗),减轻电网及变压器的负担,降低线损,从而提高系统效率[2]。

1.3 应用高转差电动机

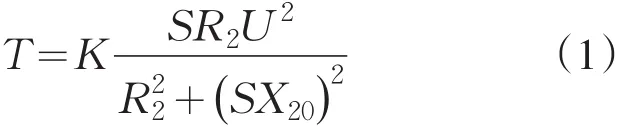

在机采系统中采用高转差异步电动机,主要利用其高转差率、多极对数和自身散热好这些特性。电动机转矩公式如下:

式中:

U——定子绕组相电压;

R2——转子每相绕组的电阻;

X20——转子转速为零时转子每相绕组的感抗;

K——三相异步电动机的转矩常数;

S——转差率。

当电动机的转差率S增加,其机械特性变软,电动机启动转矩相应增大,启动电流小,可降低电网中变压器容量。提高电动机极对数,降低电动机转速,可以降低抽油机冲速,实现电动机功率的降低(22kW替换30~50kW,17kW替换30kW);同时,高转差电动机在输入频率下降时,其电流变化小,发热量低,解决了普通电动机在供电频率下降时自身散热差的问题。通过高转差电动机的应用,电动机负荷率由24.5%提高到43%~51%,实现节电10%左右。

2 效果评价

鸭儿峡油田2010—2011年优化配置70口油井,根据实际需要,使用了4种配置方案:一是优化井下泵及管杆柱;二是优化井下泵及管杆柱,更换高转差电动机;三是优化井下泵及管杆柱,更换变频柜;四是优化井下泵及管杆柱,更换高转差电动机和变频柜。方案实施后,对其进行了测试评价。

2.1 油井机采系统优化评价

在保证产液量不变的前提下,电动机输入功率下降,优化后平均下降20.36%。油井地面、井下、系统效率都有不同程度的提高。平均地面效率提升1.96%,平均井下效率提升18.92%,平均系统效率提升25.65%;平均有功节电率达20.36%,平均无功节电率56.53%,平均综合节电率23.95%,平均实现率79.54%。通过整体参数优化,抽油机平均冲速优化前是4min-1,优化后下降到2.5min-1,平均最大载荷由82.49kN下降到72.52kN,交变载荷的降低和慢冲速抽吸提高了泵效,同时减缓了油杆、管及泵的磨损和疲劳速度,有利于延长油井的检泵周期。

2.2 变频控制柜应用效果评价

抽油机变频控制柜的运行方式可以分为两种:工频与变频。测试时可以通过工频运行和变频运行进行比较。在油井机采系统安装变频器控制器,对两种运行方式进行测试对比。

在保证产液量不变的前提下,油井的平均冲速由原来的4.0min-1下降为2.3min-1,平均功率因素由0.5095提高到0.8871,平均有功节电率36.1%,平均无功节电率89.33%,平均综合节电率38.42%,节能效果及经济效益较为明显。由于抽油机地面冲速的调整,降低了抽油机及井下杆柱的磨损,延长了使用寿命,而在油井进行热洗清蜡作业时提高冲速,可加快融化蜡的排出,提高了热洗效果。

2.3 高转差电动机应用效果评价

在更换高转差电动机前后,对抽油机的空载功率进行测试,测试要求前后机采系统各参数保持不变,其中包括:抽油机冲速、冲程、泵径、泵的沉没度、油管杆配置及测试时间,测试结果见表1。更换后的电动机空载功率较更换前的电动机空载功率都有不同程度的下降,平均节电率为10.37%。高转差电动机适应性强,尤其适应低产、间抽井。高转差电动机解决了启动问题,通过降低转速可以降低载荷的峰值,这样就可以用小容量的电动机取代大容量的普通电动机,电动机固定损耗(铁损、机械损耗)及可变损耗均大大降低[3]。

表1 电动机节能测试比对表

3 结束语

通过提高机采系统效率技术研究和节能设备优选,鸭儿峡油田2010—2011年对70口油井实施了机采系统节能改造,实现单井平均年节电0.96×104kWh,油田全年节电105.6×104kWh,年节约电费102.96万元,取得了明显的节能效果和经济效益。

[1]牛飞,李新德,关福忠.科学管理和技术进步是节电的有效途径[C].中国石油天然气股份有限公司勘探与生产分公司2011年油气田电力系统生产运行工作研讨会论文集,2011:281-294.

[2]李敏,崔爱玉,丁刚,等.抽油机节能技术的探讨[J].油气田地面工程,2002,21(4):117.

[3]殷雷.抽油机用节能电动机评价及改造方式的探讨[J].应用能源技术,2008(9):31.