方坯连铸机二冷系统结构设计

2013-04-09黎建全陈登福杨文中

黎建全,何 博,陈登福,杨文中

(1.攀钢集团攀枝花钢钒有限公司,四川 攀枝花 617062;2.中国重型机械研究院股份公司,陕西 西安 710032;3.重庆大学材料科学与工程学院,重庆 400030)

0 前言

连铸二次冷却是合理控制铸坯传热的重要手段,是整个连铸生产过程中的一个重要环节,对铸坯的表面质量和内部质量有着重要影响。连铸坯表面裂纹、内部裂纹、铸坯鼓肚、中心裂纹和中心偏析等缺陷的形成和扩展与二次冷却紧密联系。

攀枝花钢钒股份有限公司六机六流方/圆坯连铸机生产的钢种主要有齿轮钢、轴承钢、弹簧钢、合结钢、优质管坯钢等,这些钢种的凝固冷却特性与产生裂纹的敏感性等是不同的、彼此差异较大,而且所浇注钢种尤其是浇注的管坯轧制石油套管,对钢质有较高的要求。该铸机投产以来,所生产的连铸坯质量完全满足后步工序的要求,这与其科学的二冷系统设计、合理的二冷区喷嘴选型及其布置,以及开发制定的二冷模型和工艺制度密不可分,本文就攀钢方圆坯连铸机中方坯二冷系统结构设计特点进行详细阐述。

1 铸机二冷系统结构的优化设计

攀钢方圆坯铸机设计年产100 万t 连铸坯,主要为集团内其它公司提供优质方坯和管坯钢,其中方坯连铸的主要技术参数见表1。

二次冷却的目的是对离开结晶器后的铸坯进行连续冷却,使之逐渐完全凝固,并对铸坯起支撑导向作用。好的二次冷却系统首先必须满足宽度和浇注方向上铸坯表面的冷却要均匀[1]。本铸机二冷系统在此方面开展了一系列优化工作。

表1 攀钢方坯铸机主要技术参数Tab.1 Main technical parameters of Pansteel billet CCM

1.1 铸机纵向二冷喷嘴的非等间距布置

在二次冷却区拉坯方向上,铸坯的坯壳厚度逐渐增加,凝固壳的热阻也逐渐增加,铸坯表面的热流沿着拉坯方向逐渐下降。理想的二次冷却结构是既要满足铸坯在设定位置完全凝固,还需满足铸坯表面温度的下降速度和回升速度在控制范围之内。

为获得铸坯在拉坯方向上的均匀冷却,二冷区内不仅区与区之间喷嘴间距不相同,且每个区内的喷嘴的间距也均不相同,采用了非等间距布置的方案。喷嘴非等间距布置,相对于等间距布置而言,在拉坯方向上喷嘴间距逐渐递增。连铸过程喷嘴的等间距布置与非等间距布置的结构示意图(图1、图2)。

图1 二冷喷嘴等间距布置示意图Fig.1 Equidistance arrangement of nozzles in secondary cooling system

图2 二冷喷嘴非等间距布置示意图Fig.2 Non-equidistance arrangement of nozzles in secondary cooling system

1.2 二冷过渡区域设计

过渡区指相邻两个冷却区间的交界区域,如图3 所示。在过渡区域内,由于受导向支撑辊、喷淋管支撑结构等机架布置的影响,使得该区域喷嘴间距较大,铸坯在很长一段区域内得不到喷水冷却,处于辐射空冷状态。

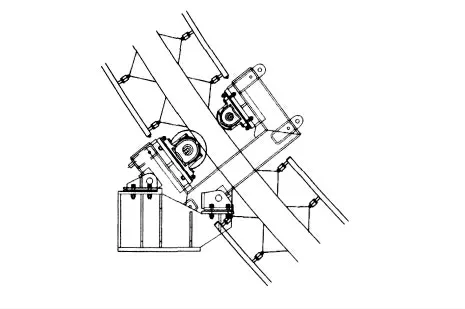

图3 方坯铸机过渡区示意图Fig.3 Transition zone of billet continuous caster

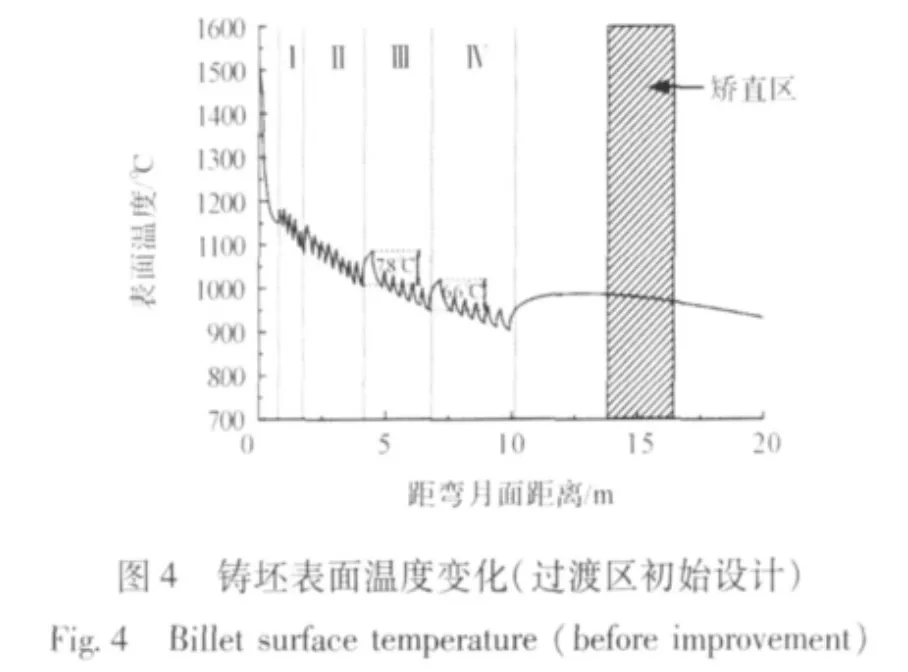

为研究这一区域内的铸坯传热情况,以45#钢1.6 m/min 拉速进行仿真计算,得到铸坯表面温度变化曲线如图4 所示。从图4 中发现,铸坯表面温度在二冷区整体呈现下降趋势,在相邻喷嘴间由于受喷水冷却与辐射传热的交替进行,导致表面温度的周期性波动,但整体波动较小;在相邻两段的过渡区域,由于铸坯未喷水冷却,处于辐射空冷过程,导致表面温度出现较大的回升,尤其是在过渡区Ⅱ和Ⅲ,表面温度分别回升了78℃和66℃。而冶金准则中认为,表面温度的过度回升易导致凝固前沿产生过大的张应力,应力可能超过凝固前沿的断裂强度从而产生内部裂纹[2],对铸坯质量控制不利。

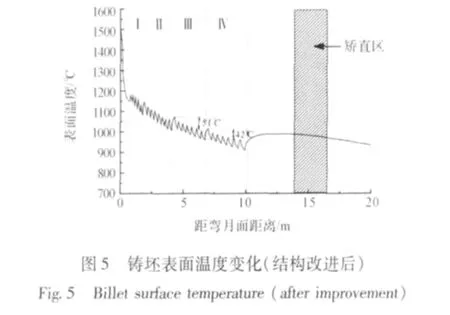

为减少过渡区温度回升,最有效的措施是减少过渡区域辐射空冷段的长度。为此,本研究中尽可能在过渡区域增加一排喷嘴和采取斜喷的方式,将过渡区域喷嘴向过渡区内侧倾斜。过渡区优化设计后铸坯表面温度见图5。从图5 中明显发现过渡区表面温度回升得到了较大的缓解,分别降低至51℃和42℃,有利于提高铸坯质量。

1.3 夹持区横向的喷嘴布置

方坯角部是二维传热,需考虑角部过冷,特别是二冷初期的角部过冷,以防止产生铸坯缺陷。此外,如果喷嘴布置过多,将增加生产过程中的维护工作量。基于这两方面,需考虑夹持段横向喷嘴布置的合理性。该回路的喷嘴布置见图6。

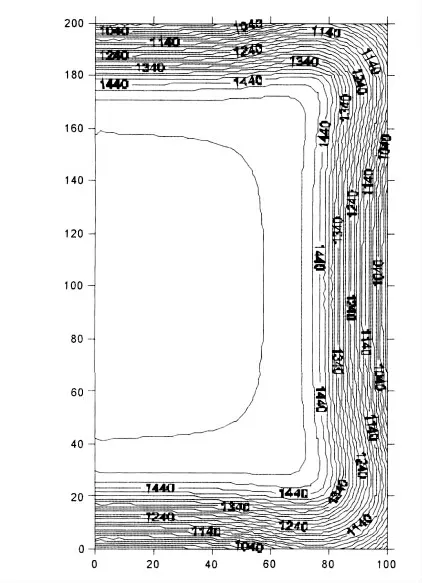

通过仿真计算分析方坯在该段典型位置的横断面温度场来判断确定方坯角部是否过冷。以45#钢,在拉速为1.8 m/min、比水量为0.76 L/kg 情况下,二冷一回路第三排喷水和第五排喷水结束处断面上温度场的分布见图7 和图8。铸坯的断面图是取铸坯断面的一半绘制的。断面图中,左面为对称中心线,右面为铸坯的侧面表面,上部为铸坯的内弧表面,下部为铸坯的外弧表面。相邻等温线的间隔为20℃。

图6 二冷一回路喷嘴横向布置图ig.6 Transverse arrangement of nozzles in first loop

仿真结果表明,在铸坯的角部未出现温度梯度过大、角部温度过低的现象,夹持区喷嘴横向布置合理。

图7 第三排喷嘴喷水结束处断面温度分布Fig.7 Cross-section temperature at the 3th row nozzles after water spray

2 攀钢方坯铸机的二冷结构及喷嘴布置

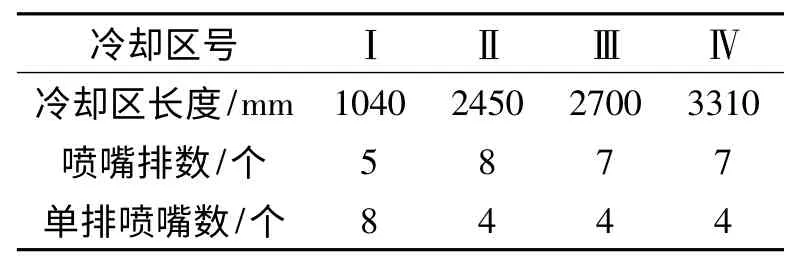

根据前面的分析计算,优化设计出攀钢方坯连铸机的二次冷却结构及喷嘴布置,二次冷却系统由4 个喷淋区组成,其中足辊和夹持段为二冷Ⅰ区,纯水冷却;其余导向段为二冷Ⅱ区到Ⅳ区,采用气水喷嘴冷却,每个冷却区具有单独的控制系统,各冷却区结构参数见表2。

图8 第五排喷嘴喷水结束处断面温度分布Fig.8 Cross-section temperature at the 5th row nozzles after water spray

表2 铸机二冷各区结构参数Tab.2 Structure parameters of each secondary cooling zone

2.1 二冷Ⅰ区

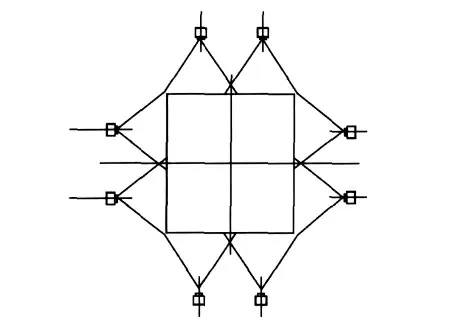

二冷Ⅰ区包含足辊段和夹持段,选用圆锥形水喷嘴。每个面以铸坯表面中心对称布置2 个喷嘴,两喷嘴间存在一定的喷淋水交叉,这一交叉有效避免了单喷嘴边缘水流密度下降导致冷却强度的不足,沿拉坯方向布置5 排喷嘴,采用非等间距布置,各排喷嘴间距整体呈递增趋势,保证了铸坯的均匀冷却。单排喷嘴在周向上的布置见图9。

2.2 二冷Ⅱ区

二冷Ⅱ区布置在弧形段上端,包括喷淋集管1,均选用圆锥形汽水喷嘴。在铸坯各面的中心布置有1 个喷嘴,在方坯角部存在一定的纯辐射冷却区,主要是考虑方坯角部二维传热,冷却速度快,容易产生过冷现象,对铸坯质量产生不利影响,因此有意减缓这些区域的冷却,单排喷嘴在周向上的布置见图10。在拉坯方向上布置8 排汽水喷嘴,喷嘴在这一区域基本呈等间距布置,喷淋水分配器布置在冷却区中部的4、5 排喷嘴间,各喷嘴从冷却区中部获得供水,以保证各冷却区上部喷嘴获得足够的供水压力。

图9 二冷Ⅰ区周向喷嘴布置Fig.9 Arrangement of nozzles in theⅠzone of secondary ooling zone

图10 二冷Ⅱ区周向喷嘴布置Fig.10 Arrangement of nozzles in theⅡzone of secondary cooling zone

由于过渡区域布置有支撑辊,使得过渡区较长,铸坯在这一区域长时间处于辐射散热状态,易引起铸坯在过渡区域的温度回升。为减少过渡区的辐射空冷长度,减少回温,将过渡区附近喷嘴倾斜,即将该区第一排喷嘴向上(即拉坯方向的反方向),最后一排喷嘴向下倾斜了一定角度。喷嘴倾斜角度及喷嘴安装位置的确定与喷射圆位置有关,喷嘴的倾斜度和安装位置都是在保证喷射圆位置不变的基础上确定,从而保证了喷嘴在铸坯表面的喷射圆的合理分布,达到均匀冷却的目的。

2.3 二冷Ⅲ区

二冷Ⅲ区布置在弧形段中部,包括喷淋集管2,均选用圆锥形汽水喷嘴,铸坯内外弧与左右侧喷嘴型号有所不同。在铸坯各面的中心布置有1 个喷嘴,考虑方坯角部过冷在角部两侧各留有一定的纯辐射区。单排喷嘴在周向上的布置见图11。

图11 二冷Ⅲ区周向喷嘴布置Fig.11 Arrangement of nozzles in the Ⅲzone of secondary cooling zone

在拉坯方向上布置7 排喷嘴,第一排喷嘴向上、最后一排喷嘴向下倾斜了一定角度,喷嘴呈非等间距布置,间距逐渐增加,这与坯壳逐渐递增,热流下降,冷却强度降低是相适应的。冷却水分配器布置在第4、第5 排喷嘴间,各喷嘴从冷却区中部获得供水,以保证各冷却区上部喷嘴获得足够的供水压力和水流量。

2.4 二冷Ⅳ区

二冷Ⅳ区布置在弧形段下部,包括喷淋集管3,均选用圆锥形汽水喷嘴,铸坯内外弧与左右侧喷嘴型号有所不同。在铸坯各面的中心布置有1 个喷嘴,考虑方坯角部过冷在角部两侧各留有一定的纯辐射区,单排喷嘴在周向上的布置如图12 所示。

图12 二冷Ⅳ区周向喷嘴布置Fig.12 Arrangement of nozzles in the Ⅳzone of secondary cooling zone

在拉坯方向上布置7 排喷嘴,第一排喷嘴向上、最后一排喷嘴向下倾斜了一定角度,喷嘴间间距呈非等间距布置,间距从2.0°到2.8°逐渐递增。喷淋水分配器布置在第3、第4 排喷嘴间,各喷嘴从冷却区中部获得供水,以保证各冷却区上部喷嘴获得足够的供水压力和水流量。

3 结论

通过数值模拟分析,结合攀钢铸机设备状况,优化设计了方坯二冷结构及喷嘴布置,其主要特点为:

(1)铸机弧半径为10 m,二次冷却区较长,约为9431.11 mm,较长的二次冷却区可有效的控制铸坯的传热,对生产高品质钢种创造了有利条件;二冷区共分四个冷却区,足辊和夹持段为Ⅰ区,采用纯水冷却,弧形段为Ⅱ-Ⅳ区,采用气水冷却。

(2)在整个二冷区,沿着拉坯方向,喷嘴采用非等间距布置,喷嘴间距呈递增趋势。采用这种喷嘴布置与铸坯坯壳厚度逐渐增厚,铸坯散热量减少,冷却强度依次降低是相适应的,符合铸坯均匀冷却的原则。

(3)在二冷各区,将靠近过渡区域喷嘴向过渡区内侧倾斜一定角度(即第一排喷嘴向上、最后一排喷嘴向下),有助于减少过渡区辐射空冷长度,减缓过渡区温度的回升。

(4)在喷嘴周向布置上,Ⅰ区采用双喷嘴且有交叉,有效避免了单喷嘴边缘水流密度下降导致冷却强度的不足;考虑到方坯角部二维传热,冷却速度快,容易产生过冷现象,对铸坯质量产生不利影响,Ⅱ-Ⅳ区角部存在一定的纯辐射冷却区,有意减缓角部的传热。

[1]冯科.Q235 钢方坯高拉速连铸二次冷却制度的研究[D].重庆大学,2000.

[2]G VanDrunen,JK Brimacombe.Internal cracks in Strand Cast billets[J].Ironmaking and Steelmaking,2(2):125-133.