自动变速箱换挡制动器垫片测量方法及设备的研究

2013-03-31陈甦欣刘健郭裕聪

陈甦欣,刘健,郭裕聪

(合肥工业大学机械与汽车工程学院,安徽合肥230009)

汽车自动变速箱以其乘坐舒适性及操作便捷性已经得到了广泛的应用,而在其换挡过程中多摩擦片式换挡制动器起着至关重要的作用[1]。制动器装配的好坏直接影响到变速箱换挡的性能,而摩擦片组的装配间隙是影响制动器装配质量的重要因素[2]。如装配间隙过小,致使制动器在脱离时不完全,且发热量过大;间隙过大,致使制动器接合时,反应速度慢,换挡时间长[3]。一般采用调整法兰垫片的厚度来实现制动器摩擦片组间隙的控制。因此,正确选用垫片厚度是提高制动器装配质量的关键。

目前,换挡制动器的垫片测量方法是在装配过程中先利用螺栓压紧制动器的摩擦片组,再用塞规测量间隙,根据此间隙选择合适的垫片厚度[4-5]。采用这种测量方法,需要经常拆卸工装,影响整条装配线的节拍平衡,严重降低装配效率。此外,测量过程中人为因素较多,精度及准确性不高,造成选用的垫片厚度与实际所需厚度存在误差,严重影响了装配质量[6]。

作者针对4AT变速箱制动器的结构,基于相对测量原理提出了一种对工件型腔槽上表面与型腔内摩擦片上表面的间隙值进行精确测量的方法,从而实现垫片厚度的在线检测,大大提高变速箱的装配精度及效率。

1 垫片测量原理

1.1 换挡制动器的结构分析

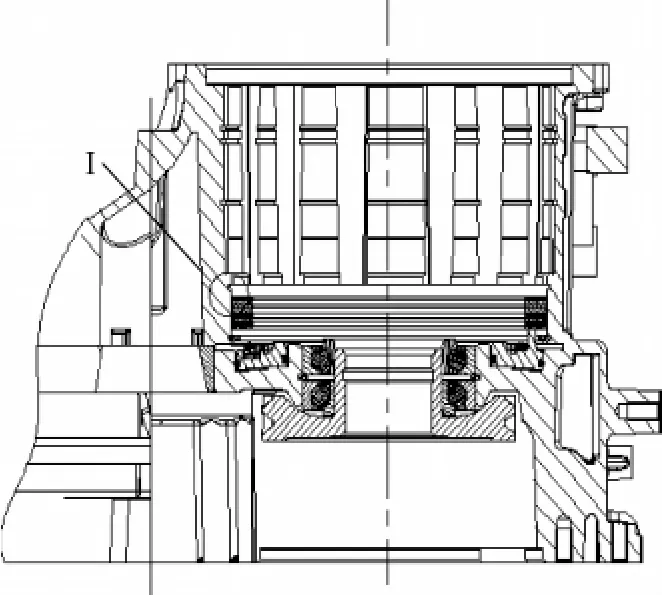

图1所示为某4AT自动变速箱壳体,其中位置I为制动器工作腔及摩擦片组。

图1 自动变速箱壳体

制动器由摩擦片、钢片、复位弹簧、卡环和活塞等组成。摩擦片与单向离合器的外圈连接,钢片与壳体连接。液压油经油道口推动活塞,钢片和摩擦片在活塞推动下紧压在一起,制动器即接合[7-9]。在装配过程中,工件的I型腔内主要有摩擦片、钢片、法兰垫片和卡环等,如图2所示。

图2 制动器腔内主要零件图

1.2 垫片测量模型分析

图3为工件测量原理图,可得尺寸链公式:

式中:L为工件型腔I总高度,B为摩擦片和钢片被压紧时的叠加厚度,A即为法兰垫片、卡环的厚度与制动器分离间隙之和。由于卡环 (为工件)厚度已知C=1.6 mm,分离间隙的参考范围为0.806~1.206 mm,选垫时选取最接近分离间隙的中间值1.0 mm。所以,如果测量出A的高度就能计算出适合的垫片厚度,即:

图3 工件测量原理图

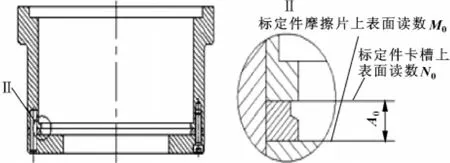

考虑到直接测量出A非常困难。故作者采用基于相对测量原理的测量方法[10],即分别测量一个与工件具有相似卡槽形状且尺寸相近的标定件与工件,进而得出A的精确尺寸的测量方法。标定件测量原理图如图4所示,A0的尺寸接近A的尺寸范围并保证很高的加工精度。

图4 标定件测量原理图

具体的测量方法为:第一步,先对标定件进行测量 (参考图4),通过3个圆周均匀分布的位移传感器分别测得标定件摩擦片组上表面位置的读数并取平均值得到M0,用另外3个圆周均匀分布的位移传感器测得标定件卡槽上表面位置的读数并取平均值得到N0;第二步,装入摩擦片组,对工件卡槽进行测量(参考图3),用与第一步相对应位置的传感器、相同的测量方法分别得到工件摩擦片组上表面位置的读数M1和工件卡槽上表面位置的读数N1。根据尺寸链可得工件卡槽的深度:

再把测量得到的A值代入式 (2)中,即可得到法兰垫片的厚度D。

2 测量机构设计

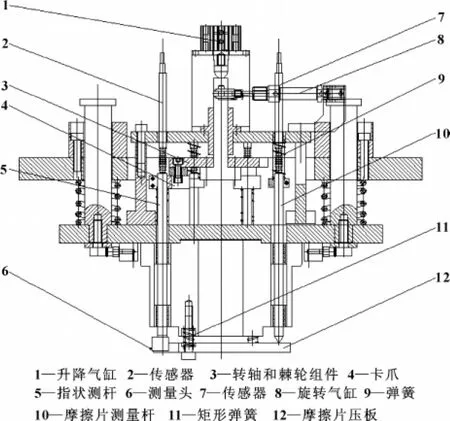

根据以上测量原理,研制出变速箱换挡制动器垫片预选测量机,其中关键的垫片测量机构如图5所示。

图5 垫片测量机构

在该机构中,传感器7、弹簧9、摩擦片测量杆10和摩擦片压板12形成一支测量分路。为了提高测量精度,这样的测量分路沿圆周均布了3处,摩擦片压板通过6个圆周均布的矩形弹簧11压紧在摩擦片组上。传感器2、指状测杆5和测量头6形成另一支测量分路,测量头与卡槽的上表面压紧,为了提高测量的准确性,这样的测量分路也沿圆周均布了3处。由于测量头需要进入凹槽内,因此需增设辅助旋转升降机构。该机构中旋转气缸8的水平运动驱动转轴和棘轮组件3旋转,棘轮边缘的棘轮拨动头驱动卡爪4绕指状测杆的轴线旋转,再通过升降气缸1的伸缩和弹簧的作用来实现测量头与卡槽上表面的分离与压紧。

3 测量结果分析

3.1 测量稳定性分析

在设备测量过程中,由于实验气压、测量形式、摩擦片和钢片摆放形式的不同都会对测量结果的稳定性产生影响。根据以上几种影响测量结果稳定性的因素,设计了4种实验形式分别进行测量,并根据实验数据分析出稳定性最高的测量方式。

4种实验形式下的各组测量数据如表1所示。

表1 4种实验形式下的测量数据

分别计算各组数据的最大值与最小值之差,得到第2种测量形式的差值最小,证明该种测量方式最稳定,故设备测量时选择第2种实验形式进行测量。

3.2 测量准确性分析

采用检具随机误差的验收评定方法,以测量能力指数Cg值作为评定指标 (Cg≥1.33可判定被评定测量器具具有测量能力)[11]。计算公式为:

式中:K为缩小系数,一般取K=0.2;

KT为允许的测量结果分布宽度;

4S为实际达到的测量结果分布宽度;

T为工件被检项目公差 (此次实验T>10 μm);

Xi为第i次测量值;

X为平均测量值;

n为测量次数 (此次实验次数n=10)。

确定实验方式后,对测量设备进行调试并记录实验数据,代入测量数据得重复精度为 Cg=5.441≥1.33,如表2所示,证明测量系统合格。

表2 测量数据处理

综上所述,通过实验证明,该测量方法及测量设备能够保证垫片选择的准确性和测量的稳定性。

4 总结

实践证明,作者研制出的检测设备检测节拍为45 s、选垫一次性通过率为98%,大大提高了装配效率和装配精度,为变速箱的装配质量提供了可靠的保证。换挡制动器垫片测量设备的研制成功将对变速器总成装配技术的发展起到推动作用。

【1】陈宁,赵丁选,于微波.改善动力换挡变速箱换挡品质的研究[J].机床与液压,2004(11):29-31.

【2】黄泽民.防错技术在摩擦片组装配中的应用[J].现代制造工程,2004(11):97-99.

【3】刘建.变速箱圆锥滚子轴承间隙测量与调整[J].金属加工,2008(7):52.

【4】贺大松.汽车底盘构造与维修[M].北京:机械工业出版社,2009.

【5】张世兴.介绍一种简洁实用的间隙测量尺[J].机械,2000,27:179.

【6】马健萍,潘磊,周新建.基于变速箱装配线的虚拟规划建模与仿真[J].机床与液压,2007,35(2):202-204.

【7】陈家瑞.汽车构造[M].5版.北京:机械工业出版社,2008.

【8】汤定国.汽车自动变速箱教学图册[M].北京:人民交通出版社,2010.

【9】SONG Xingyong,WU Chien-Shin,SUN Zongxuan.Design,Modeling,and Control of a Novel Automotive Transmission Clutch Actuation System[J].IEEE/ASME Transactions on Mechatronics,2012,17(3):582-587.

【10】任永强,景兴淇,陈清红.汽车驱动桥主减垫片测量方法研究及应用[J].组合机床与自动化加工技术,2008,12(7):59-61.

【11】朱正德.测量能力Cg的本质及其实际应用[J].工具技术,2000,34(11):37-39.