盘式制动器摩擦片偏磨分析研究

2020-06-20邹国峰ANOUSITHCHANTHAVONG刘梦洋

陈 东,邹国峰,ANOUSITH CHANTHAVONG,刘梦洋

(华南理工大学机械与汽车工程学院,广东 广州 510640)

1 引言

盘式制动器是汽车上最常见的一种制动器类型,制动时摩擦片在制动力的作用下紧紧压住制动盘,通过两者之间的摩擦力使车辆减速甚至停下来。在制动过程中,制动器摩擦生热产生不均匀温度场。制动盘和摩擦片均产生弹性变形,再加上摩擦力的作用从而使两者之间的接触压力分布极其不均匀,容易造成摩擦片偏磨,制动器出现振动,制动噪声等现象,严重影响盘式制动器的制动性能。因此,在考虑热-结构耦合情况下,对摩擦界面的制动接触压力分布的研究是制动器设计生产中必不可少的一个重要环节。

近年来,国内外学者对此进行了大量细致的研究工作[1-4]。文献[5]通过压力指示膜得到静态接触压力分布,并建立盘式制动器有限元模型分析得到制动接触压力分布,研究了摩擦片表面形貌对制动接触压力分布的影响。文献[6]提出了具有可变效应的移动热源影响、制动盘与摩擦片的弹性影响以及界面摩擦热流影响的盘式制动器接触压力分布模型。文献[7]运用数值方法研究了盘式制动器在不同工作条件下接触压力分布特性的变化规律。文献[8]建立了三维瞬态热机耦合有限单元模型,进行了紧急制动工况下制动盘-摩擦片接触压力和制动片热机耦合特性的计算与分析。文献[9]对摩擦片的磨损和接触应力的分布进行了仿真分析。

摩擦界面的接触压力分布非常不均匀是以上研究的共识,但是他们很少涉及磨损摩擦片和偏磨摩擦片的温度和接触压力分布情况。先仿真分析紧急制动工况下新的未磨损摩擦片的温度和接触压力分布;再分析计算磨损摩擦片和偏磨摩擦片的温度和接触压力分布,比较两者的异同,分析摩擦片磨损量和切向偏磨对制动接触压力和温度分布的影响;最后对摩擦片的受力特性与磨损特性分析,得到其寿命周期内的磨损情况,并验证了仿真的可靠性和准确性。该方法为摩擦片切向偏磨的研究提供了全新的思路,对以后制动器的设计、优化以及振动噪声研究有一定的参考价值。

2 盘式制动器热-结构耦合模型

2.1 盘式制动器

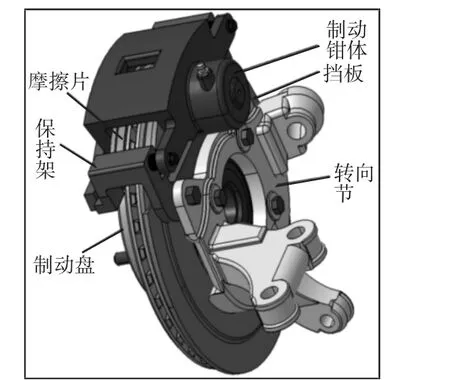

某型号盘式制动器结构图,主要包括制动盘、摩擦片、制动钳体、保持架、活塞等组件,如图1所示。制动盘的厚度为26mm,直径为281mm,制动盘沿周向均布共有36个通风槽。一对摩擦片分为内摩擦片(靠近活塞侧)和外摩擦片(靠近钳指侧),其厚度为19mm,包角为60°,外径为140mm,内径为100mm。两侧的摩擦片都采用了在中部设置排屑直槽的摩擦衬片结构,直槽将摩擦衬片分成两部分。进摩擦区的部分称为头部衬片,出摩擦区的部分称为尾部衬片。

图1 盘式制动器结构图Fig.1 The Structure of Disc Brake

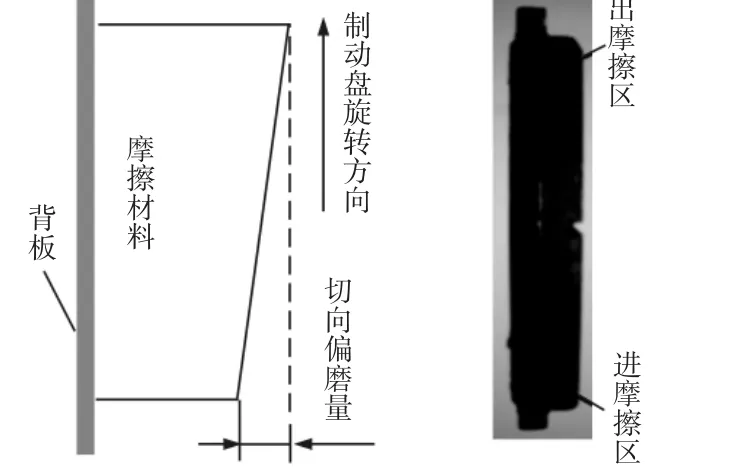

上面已说明新摩擦片的厚度是19mm,而这里所研究讨论的磨损摩擦片是均匀磨损量为4mm即厚度15mm的摩擦片,偏磨摩擦片是均匀磨损量为4mm且切向偏磨量为1.5mm的摩擦片。切向偏磨示意图,如图2所示。偏磨量最大处为进摩擦区。

图2 切向偏磨示意图Fig.2 Partial Wear Design

2.2 有限元模型的建立

为了保证模型能够准确地模拟得到紧急制动工况下真实的摩擦界面接触压力分布,以及在此前提下忽略微小的细节适当地简化得到理想的模型,这里建模基于以下假设条件:(1)各组件的材料分布均匀,各向同性;(2)制动盘的材料为HT250,其材料特性不会随温度变化,是线性材料;摩擦片的材料为树脂加强的复合材料,是非线性材料,其弹性模量和热膨胀系数都会随着温度发生变化;(3)制动盘与摩擦片之间为弹性接触;(4)仅考虑热传导和热对流,忽略热辐射;(5)在仿真分析过程中忽略制动盘的磨损。

因为主要分析制动盘和摩擦片之间的制动摩擦现象,所以在建模的时候不考虑制动钳体、轮毂连接部分等与研究内容关系不大的结构组件。为了分析计算的收敛性更好,去掉了制动盘的通风槽和螺栓孔,同时也去掉了摩擦片中部的排屑直槽,并且摩擦片的形状也适当地简化成规则的形状。最后,基于ABAQUS软件建立了包含制动盘和摩擦片的简化有限元模型,如图3所示。模型全部由六面体热机耦合单元组成,单元总数5950个。

图3 制动盘-摩擦片有限元模型Fig.3 Finite Element Model of Brake Disc-Pad

2.3 仿真计算的有关设置

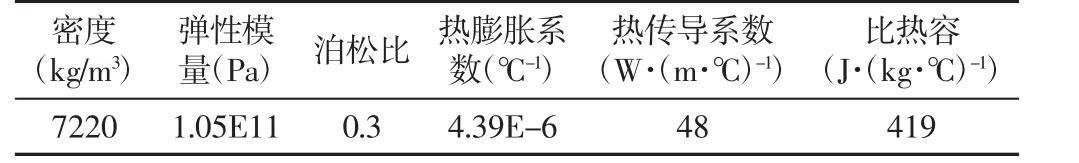

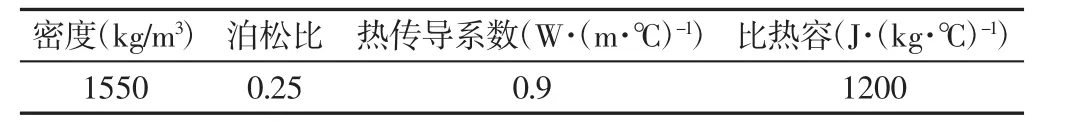

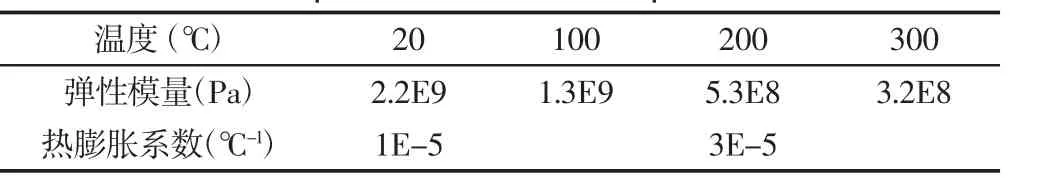

(1)接触关系定义:制动盘和摩擦片之间为Contact接触。(2)边界条件设置:制动油压为8MPa,转换为对两个摩擦片上表面施加的均布制动压力为3.36MPa;约束摩擦片的X和Y向平动自由度以及Z向转动自由度;在旋转轴某处定义一个参考点控制制动盘的运动,初始的角速度为80rad/s,对应的制动初速度为72km/h,作匀减速运动,整个紧急制动过程持续时间为2s;摩擦片与周围环境的对流热交换系数、制动盘与周围环境的对流散热系数由文献[10]可知。(3)分析步设置:仿真分为2个分析步,第1个分析步时长1s,只对摩擦片缓慢地施加均布制动压力,以提高模型计算的收敛性;第2个分析步引入制动盘的转动,时长为2s。(4)参数定义:仿真模型中的各零件的材料属性,如表1、表2所示。温度对复合材料的材料性能和摩擦系数的影响,如表3、表4所示。

表1 HT250(制动盘)材料属性Tab.1 Material Properties of HT250(Brake Disc)

表2 复合材料(摩擦片)属性Tab.2 Properties of Composites Material(Pad)

表3 温度对复合材料性能的影响Tab.3 Effect of Temperature on Composites Material Properties

表4 温度对摩擦系数的影响Tab.4 Effect of Temperature on Friction Coefficient

3 摩擦片的温度场分析

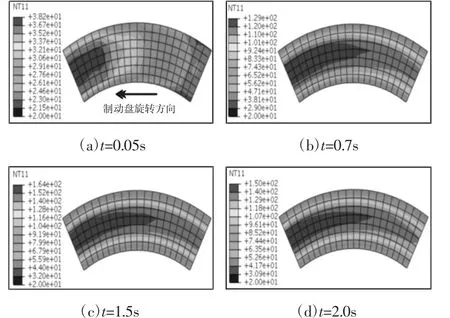

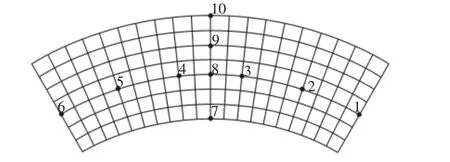

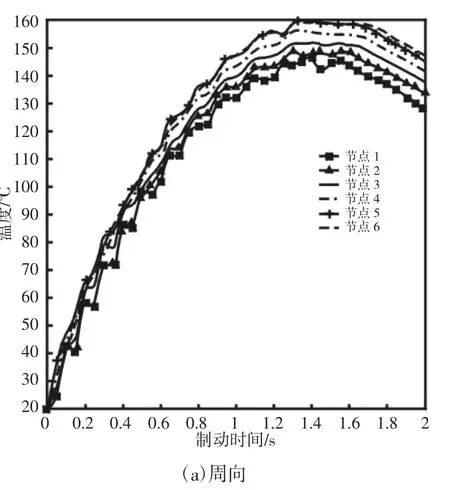

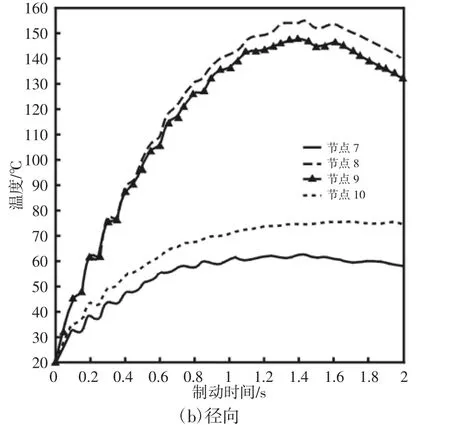

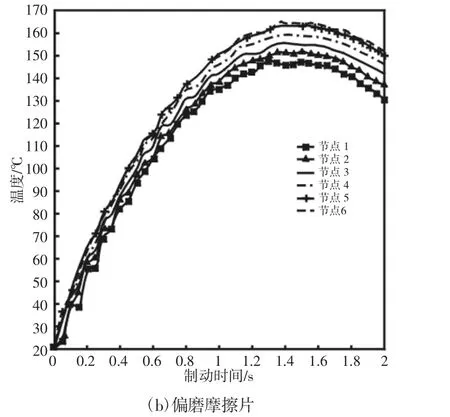

由于一对摩擦片相对制动盘呈对称布置,所以只需分析其中一个摩擦片即可,这里研究的摩擦片为内摩擦片(靠近活塞侧)。为了研究新摩擦片的温度变化情况,提取了制动过程中不同时刻新摩擦片的温度分布云图,如图4所示。而且为了更加直观地观察制动过程中摩擦片周向和径向的温度变化情况,提取了10个点的温度值,如图5所示。其中,点(1~6)是同一圆周上的六个点,其温度变化曲线,如图 6(a)所示。点(7~10)是同一半径方向上的四个点,其温度变化曲线,如图6(b)所示。

图4 不同时刻新摩擦片的温度云图Fig.4 Temperature Nephograms of New Pad at Different Times

图5 摩擦片上的测点分布图Fig.5 Distribution of Measuring Points on Pad

图6 新摩擦片上各点的温度变化曲线Fig.6 Temperature Curves of Each Point on New Pad

3.1 新摩擦片的周向温度分布

从图4和图6(a)可以看出:(1)新摩擦片的周向温度分布不均匀,在制动盘旋转的方向上摩擦片的温度逐渐升高,尾部衬片的温度明显高于头部衬片,最大温度值出现在出摩擦区。这主要是因为制动盘从进摩擦区旋转到出摩擦区过程中热量不断累积、温度不断升高。(2)在整个制动过程中,制动初期制动盘的转速更高,摩擦产生的热量更多,温度先快速上升,随着制动时间的增加,制动盘的转速降低,摩擦产生的热量减少,散热量逐渐接近甚至超过生热量,然后温度再逐渐降低。(3)此外由于摩擦表面受到热流输入和散热的共同影响,图6中各点的温度变化曲线呈波浪形。

3.2 新摩擦片的径向温度分布

由图4和图6(b)可知:摩擦片的温度场在径向上的分布也不均匀,点8和点9的温度值远远高于点7和点10,即中间部分的温度明显比边缘部分的温度要高很多。这一方面是因为中间部分的接触压力远远大于边缘部分,另一方面是因为中间部分的散热条件比边缘部分更差。

3.3 磨损量和切向偏磨对摩擦片温度场的影响

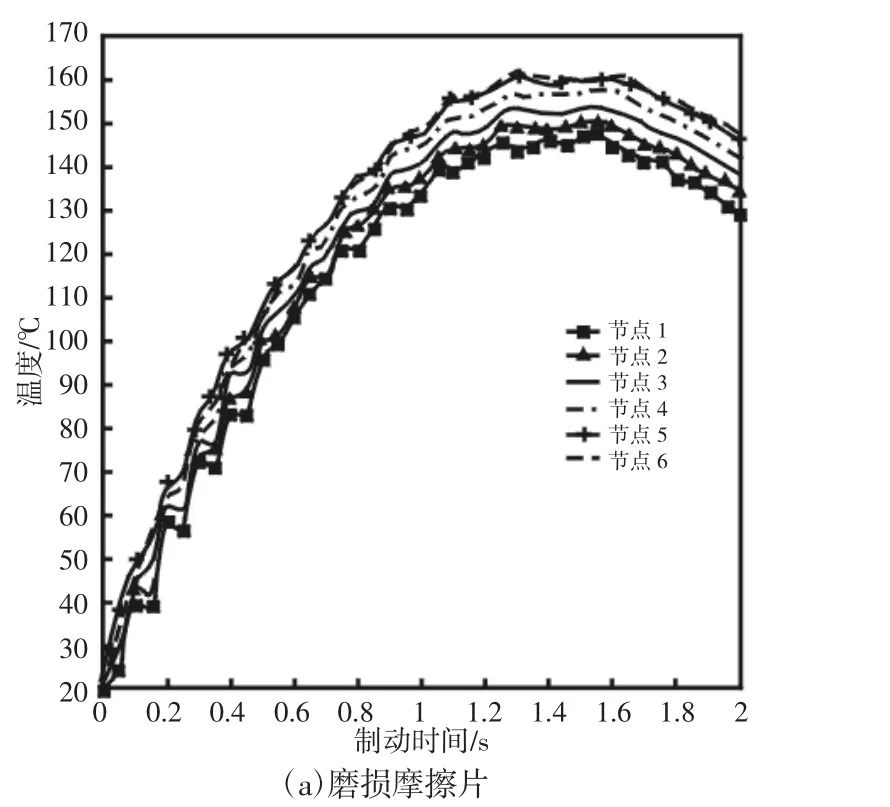

为了比较磨损摩擦片、偏磨摩擦片和新摩擦片温度场分布的异同,探索磨损量和切向偏磨对摩擦片温度场的影响,同样提取了磨损摩擦片和偏磨摩擦片周向六个点的温度值,其温度变化曲线,如图7所示。

图7 磨损摩擦片和偏磨摩擦片周向各点的温度变化曲线Fig.7 Temperature Curves of Circumferential Points on Wear Pad and Partial Wear Pad

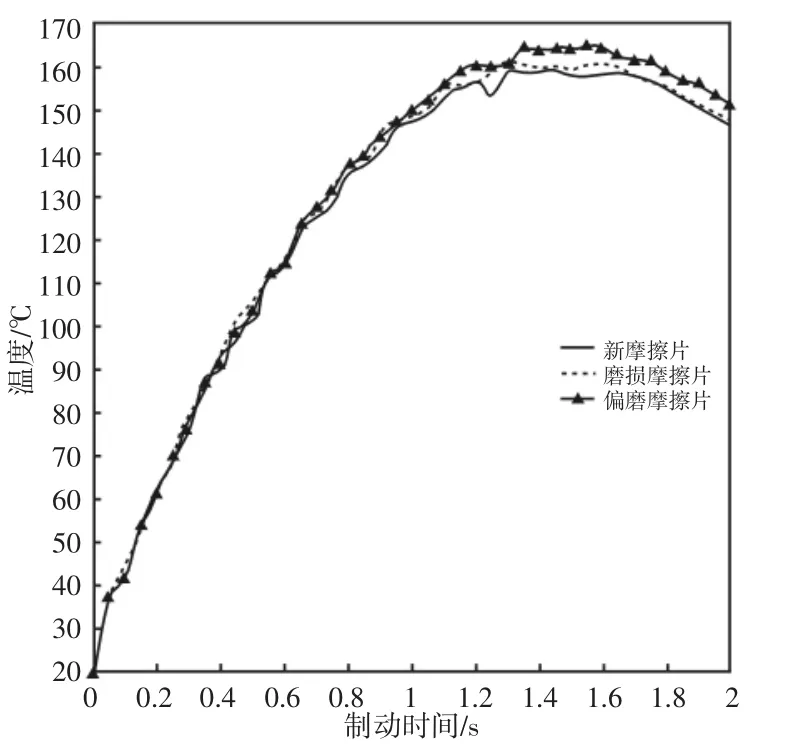

对比图6(a)和图7中的曲线可知,三者的整体趋势相同。因为节点6是周向六个节点中温度最高的节点而且各点的温度变化趋势相同,所以将三个摩擦片上节点6的温度曲线进行对比,如图8所示。从图8可以看出,新摩擦片和磨损摩擦片几乎相同,而偏磨摩擦片的温度略高于其他两个。这说明磨损量对摩擦片的温度几乎没有影响,而切向偏磨对摩擦片的温度的影响也很小。

图8 不同摩擦片上节点6的温度变化曲线Fig.8 Temperature Curves of Node 6 on Different Pad

4 摩擦片的接触压力分析

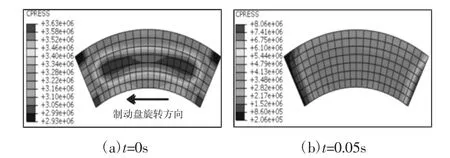

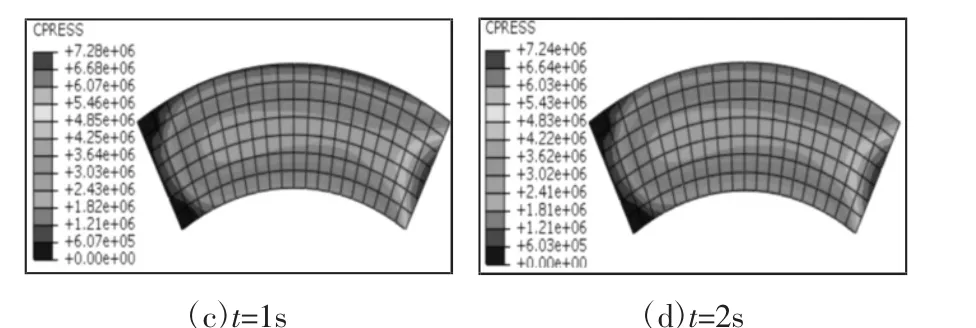

对制动过程进行有限元仿真模拟,得到新摩擦片不同时刻的接触压力分布图,如图9所示。为了更加直观地观察制动过程中摩擦片的接触压力变化情况,同样提取了10个点接触压力值,如图5所示。得到了新摩擦片周向和径向各点的接触压力变化曲线,如图10所示。

图9 不同时刻新摩擦片接触压力分布图Fig.9 Contact Pressure Distribution of New Pad at Different Times

图10 新摩擦片上各点的接触压力变化曲线Fig.10 Contact Pressure Curves of Each Point on New Pad

4.1 新摩擦片的接触压力分布

静态时(制动盘还未转动)新摩擦片的接触压力分布图,如图9(a)所示。可知在未考虑摩擦力时摩擦片的接触应力分布并不均匀,分布趋势呈中部大四周小,最大压力出现在摩擦片的中部,其值为3.63MPa。这种接触压力分布不均是由制动盘和摩擦片弹性变形引起的。

从图9和图10(a)可知:(1)当制动盘刚开始转动后,在制动正压力和摩擦力的综合作用下,摩擦片的接触压力分布发生了明显的变化,周向分布更加不均匀,最大接触压力出现在进摩擦区,而且其值从3.63MPa增大到8MPa;最小接触压力出现在出摩擦区,其值为0.2MPa;而中部的接触压力并没有发生很大改变,一直缓慢增加。(2)摩擦片中间的大部分区域的接触压力几乎相等。

4.2 磨损量和切向偏磨对摩擦片接触压力的影响

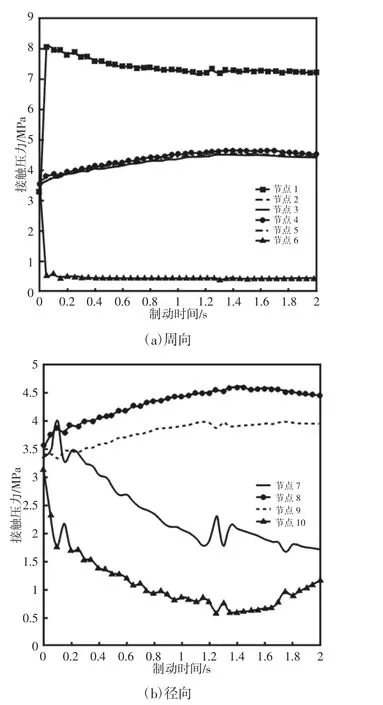

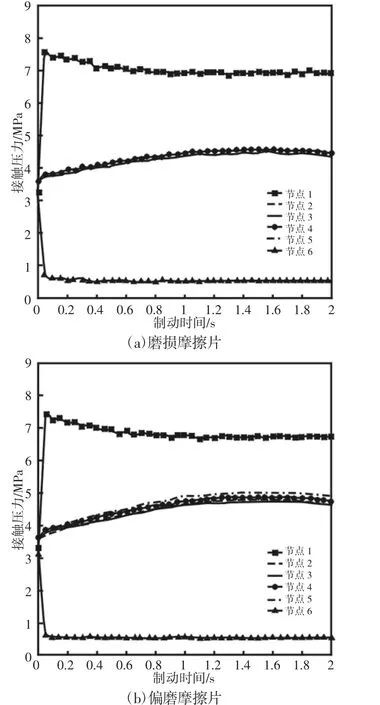

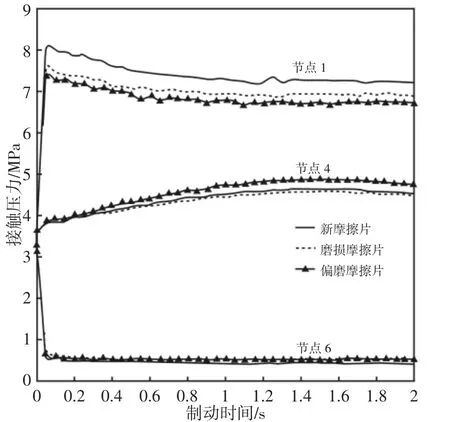

提取了磨损摩擦片和偏磨摩擦片周向六个节点的接触压力值,其接触压力变化曲线,如图11所示。对比图10(a)、图11可知新摩擦片、磨损摩擦片和偏磨摩擦片的接触压力变化曲线的趋势相同,但在数值大小上却相差较大。由于中间4个节点的接触压力几乎相同,所以将三个摩擦片上节点1、4、6的接触压力曲线进行对比,如图12所示。

图11 磨损摩擦片和偏磨摩擦片周向各点的接触压力变化曲线Fig.11 Contact Pressure Curves of Circumferential Points on Wear Pad and Partial Wear Pad

图12 不同摩擦片上节点1、4、6的接触压力变化曲线Fig.12 Contact Pressure Curves of Node 1、4、6 on Different Pad

从图12可知:在进摩擦区(接触压力最大的区域),偏磨摩擦片的接触压力明显低于新摩擦片和磨损摩擦片;在中间部分和出摩擦区,偏磨摩擦片的接触压力明显高于后两者,即偏磨摩擦片的接触压力分布更加均匀。以上表明,磨损量对摩擦片接触压力的影响很小,而切向偏磨对摩擦片接触压力产生很大影响。

4.3 摩擦片的受力特性与磨损特性分析

通过对不同阶段摩擦片的受力特性进行分析,探索摩擦片整个寿命周期的磨损特性。

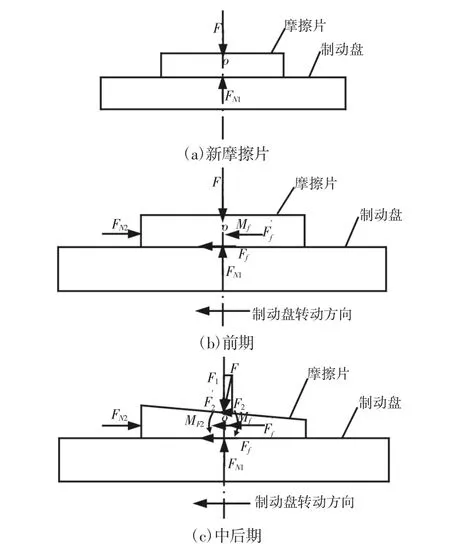

摩擦片未工作时的受力特性,此时制动盘还没有转动,制动压力F将摩擦片和制动盘压紧,制动盘对摩擦片产生一个反向的支持力FN1,从而使得摩擦片竖直方向受力平衡,如图13(a)所示。

摩擦片工作前期未产生磨损时的受力特性,此时制动盘开始转动,从而在摩擦界面产生摩擦力Ff,等效到摩擦片的质心上就是力和力矩Mf,而保持架对摩擦片的支持力FN2使得水平方向受力平衡,如图13(b)所示。所以唯一的力矩Mf会使摩擦片绕其质心转动,产生进摩擦区压紧而出摩擦区放松的效果。这和上一小节中新摩擦片接触压力分布情况完全吻合,从而验证了仿真的正确性。

图13 不同阶段摩擦片的受力分析图Fig.13 Force Analysis of Pad at Different Stages

根据Archard磨损定律[11-12]:

式中:Δh—Δt时间内的磨损深度;Δs—制动盘相对摩擦片滑动位

移;kd—常数;pc—摩擦片接触界面上各点的接触压力。

根据式(1)可知,摩擦片各处的磨损与接触压力直接正相关。所以,根据新摩擦片的接触压力分布可知,摩擦片在前期开始发生偏磨。

偏磨后摩擦片的受力特性,如图13(c)所示。此时制动压力F依然垂直与摩擦片上表面,但与竖直方向有一定角度。F1和F2分别是力F的水平和竖直方向的分量,F2等效到摩擦片的质心上,就是力和力矩MF2。MF2的方向与Mf相反,当切向偏磨量达到一定的时候,两者大小相等,相互抵消,此时摩擦片的接触压力趋于均匀,摩擦片的磨损也趋于均匀。这与上一小节中偏磨摩擦片的接触压力分布更加均匀完全吻合,再次验证了仿真的正确性。以上分析表明,新摩擦片前期由于摩擦力产生的力矩(Mf)作用而使得接触压力分布不均匀,从而发生偏磨。随着偏磨量的增大,由制动压力水平分量产生的力矩(MF2)慢慢增大,摩擦片的接触压力也变得越来越均匀。当这两个力矩大小相等时,摩擦片的接触压力趋于均匀,磨损量也趋于均匀,此后摩擦片一直处于均匀磨损。

5 结论

(1)在整个制动过程中,新摩擦片的温度场和接触压力场的分布并不均匀。但是最大温度值出现在出摩擦区,而最大接触压力值出现在进摩擦区。(2)在整个制动过程中,摩擦片的整体温度先快速上升,而后缓慢上升,最后略微下降。摩擦片上的各点接触压力变化不尽相同,中间部分各点的接触压力一直缓慢上升。另外,制动盘转动后摩擦片的接触压力分布相比其静止时发生了很大的改变,说明摩擦力是影响摩擦片接触压力分布的至关重要的因素,而受温度及热应力的影响较小。(3)通过比较磨损摩擦片、偏磨摩擦片和新摩擦片的温度和接触压力分布可知:磨损量和切向偏磨对摩擦片的温度几乎没有影响;磨损量对摩擦片接触压力的影响很小,而切向偏磨对摩擦片接触压力产生很大影响。(4)通过对摩擦片不同阶段的受力特性和磨损特性分析,得到摩擦片寿命周期内的磨损情况,同时验证了仿真的可靠性和准确性。新摩擦片前期发生切向偏磨,当偏磨量达到一定时磨损趋于均匀,即摩擦片的磨损有一个自适应调整的过程。总的来说,摩擦片发生切向偏磨是难以避免的,但是偏磨量能控制在较小的范围。