烧碱装置氯气处理系统比较

2013-03-31修志鸿

修志鸿

(江苏安邦电化有限公司,江苏 淮安 223002)

江苏安邦电化有限公司目前拥有2套烧碱装置,分别为15万t/a隔膜烧碱装置和20万t/a离子膜烧碱装置。

从电解出来的湿氯气温度约为85℃,含有大量的水蒸气及盐雾,从电解槽出来的氯气采用玻璃钢管道输送,以防止氯气的腐蚀。氯气输送至氯气处理工序后,通过“先冷却后干燥”的处理工艺,将氯气中所含的大量水分脱去,使水分含量降至50×10-6以下,以防止其对后续碳钢设备的腐蚀,避免造成10 000 r/m高速运转的氯气透平压缩机主轴的剧烈腐蚀导致其报废。

隔膜烧碱装置和离子膜烧碱装置工艺不同,氯气处理系统存在一定的差异。

1 氯气处理工艺流程比较

1.1 隔膜烧碱氯气处理工艺

1.1.1 氯气洗涤冷却

隔膜电解槽阳极室产生的温度约为85℃、压力为-0.5~0 kPa的氯气通过玻璃钢管道直接输送至氯气处理一级水洗塔填料下层,与从塔顶喷淋的氯水逆流接触,温度降至40~45℃。氯气再次进入二级氯水洗涤塔,与低温氯水逆流接触后,温度控制为12~16℃。

因氯气含水的饱和蒸气压与氯气温度有着极为密切的关系,表1为氯气温度与氯中水含量的关系,其中,水气含量(g/kg湿氯气)指的是每kg纯氯气在此温度、压力下可饱和的水蒸气克数。

表1 氯气温度与氯中含水关系表

由表1可知,在相同压力情况下,气体温度每降10℃,湿氯气中的“含湿量”几乎降低近一半。在此以隔膜电解槽阳极出口氯气温度为85℃计算,每千克湿氯气中所含的水分为338 g。如果使用温度为30℃的工业上水将其温度降至40℃,每千克湿氯气含水分为19.8 g,可以通过冷却去除水分近318.2 g,几乎去除掉94.14%的水分。如果再用5~10℃的冷冻水进一步冷却,使其温度降至12℃;则每千克湿氯气可去除水分16.24 g。由此可见,湿氯气温度从85℃下降至12℃,每千克湿氯气可以去除水分334.44 g,占98.95%。余下的1.05%水份进行干燥脱水,这样的工艺选择比较合理。

因氯气的温度降至9.6℃时,会形成Cl2·8H2O结晶体,使冷凝下来的氯水结冰,将冷却器及其管道堵塞,使气体无法通过。因此湿氯气的温度不可无限制降低,该公司选择氯气进干燥塔温度为12~16℃。

经过二级冷却后的氯气随后进入水雾捕集器,将其中的液滴状水雾及盐雾去除。过滤后的氯气经过洗涤和除雾,其中的杂质和盐分得到去除,较为洁净,剩余水分需通过干燥塔系统脱除。水雾捕集器前后过滤监控压差为0~5 kPa,使用寿命一般为10年,若过滤压差超过5 kPa,则说明浸氟硅油棉滤芯较脏,已堵塞,需要处理或更换。

1.1.2 氯气干燥

氯气干燥工序采用4级填料干燥塔串联干燥氯气工艺。

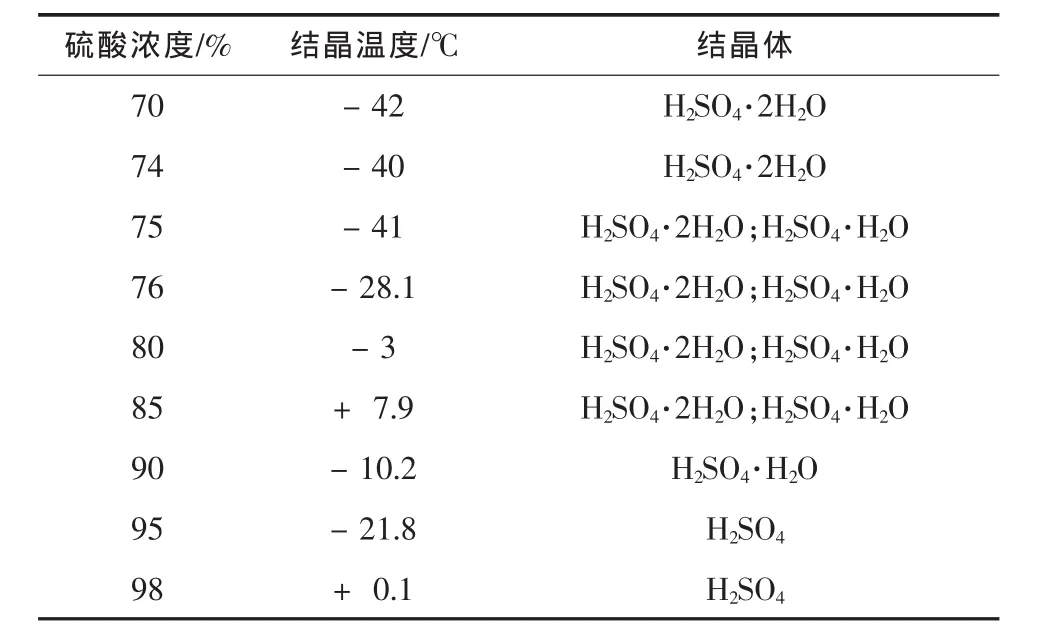

经过水雾捕集器的氯气进入一级填料塔填料底部,填料塔循环硫酸通过硫酸磁力泵从塔底输送至硫酸板式换热器,通过7~9℃的冷冻水与硫酸换热后从塔顶硫酸分布器喷淋而下,与氯气逆流接触。一级干燥塔至四级干燥塔的硫酸浓度依次为65%~ 68%、85%~90%、93%~95%、98%,在一级干燥塔的硫酸循环泵出口,设置1个硫酸取样口、现场密度计及废酸控制调节阀,用于控制出酸浓度。选择上述各塔出酸浓度有一定的原因,表2为硫酸溶液的结晶温度表。

表2 硫酸溶液的结晶温度表

隔膜烧碱氯气处理系统经过7~9℃冷冻水换热后的硫酸温度约为16~17℃,从表2可知,上述各塔的出酸浓度在此温度区间(16~17℃)均可有效防止硫酸结晶,避免影响工艺管线及换热设备的正常运行。

在冬季运行时,氯气处理工序环境温度为-6℃,因此,浓硫酸管路需要伴热。

1.1.3 氯气压缩输送

隔膜烧碱系统氯气处理采用的氯气压缩机型号为4VRZ 151/405/06 G,其性能参数见表3。

表3 隔膜系统氯气透平压缩机性能参数

从表3可以看出,上述氯气压缩机最大负荷按照年产8 000 h计算,可达16万t/a,其出口压力绝压为0.705 MPa,按照氯气液化温度—蒸汽压对应表见表4,可知,若按照该压力控制,易导致冬季氯气输送过程中的自然液化,故需对氯气管道进行保温,控制氯气最终输送往下道工序的温度不宜低于25℃,该公司实际控制氯气输送压力为0.4 MPa左右。

表4 氯气液化温度——蒸汽压对应表

从一级水洗塔至氯气压缩机进口之间的设备管线的压降为5~10 kPa。氯气透平压缩机迷宫腔氮氯混合气通过次钠岗位的水冲泵负压带走。

1.2 离子膜烧碱氯气处理工艺

1.2.1 氯气洗涤冷却

从离子膜电解槽出来的温度约为八十五摄氏度的高温氯气,在电解工序通过钛列管式换热器与盐水进行换热,冷凝下来的氯水流至离子膜电解氯水罐,用氯水泵打入脱氯淡盐水塔进行真空脱氯,氯气温度降温至50~55℃。

降温后的氯气通过玻璃钢管道输送至氯气处理洗涤塔进行逆流喷淋,降温至30℃,再进入钛列管式换热器,通过7~9℃冷冻水冷却至12~16℃。在此过程中的所有氯水通过管道回流至氯气洗涤塔,通过洗涤塔泵出口的液位调节阀与水洗塔液位自控连锁将氯水打至电解淡盐水脱氯工序回收利用。

1.2.2 氯气干燥

离子膜烧碱氯气干燥工序与隔膜烧碱相似,均采用四塔串联干燥流程,区别在于离子膜水雾捕集器及酸雾捕集器的能力加大,干燥塔处理氯气的能力随之加大。一级干燥塔出酸浓度控制在75%~ 78%,控制的氯中含水量更低,控制硫酸的温度为14.0~15.0℃,控制氯气的温度在14.0~15.0℃,在一定程度上减轻了氯气透平压缩机氯气中间冷却器的负担。

1.2.3 氯气压缩

离子膜烧碱氯气透平压缩机与隔膜烧碱氯气透平压缩机均采购自德国KKK公司,该压缩机型号为4 VRZ 151/405/08 G,其性能参数见表5。

表5 离子膜氯气透平压缩机满负荷性能参数

从隔膜系统氯气透平压缩机出口压力控制温度分析可知,离子膜气体出口管道同样需采用保温并伴热处理。

2 先进性比较

2.1 控制难易程度

因隔膜烧碱系统中电解槽为隔膜电解槽,电解槽槽盖上有1个U型玻璃压力计,用水进行液封,水封高度约为五厘米,这就给隔膜系统初开车时电解槽的氯气压力控制带来一定的难度。

隔膜电解槽没有碱及盐水循环系统,初期槽温不易提高,导致氯气在送电初期因槽温低电流效率低难以迅速生产,氯气压缩机难以保证电解氯气压力控制在-5~0 kPa范围内。为此,在每次开车前均通过盐水预热电解槽来实现通电后氯气的迅速产出,即便如此,在开车过程中,控制电解氯气压力始终为负压仍然不易,导致电解厂房空间可能有一定的氯气。

离子膜电解系统为密闭系统,正压生产,与大气没有任何水封相连。离子膜电解槽在送电前有个循环升温过程,循环碱液温度达到65~70℃时,离子膜电解方可送电,氯气生产比较迅速,不存在氯气压缩机控制不好导致氯气外溢的情况发生。

2.2 氯水回收利用

离子膜系统因有淡盐水产出,该系统设置有淡盐水真空脱氯工序。氯气处理工序所有氯水均回收至脱氯淡盐水工序,通过真空脱氯,将氯气回收。

隔膜系统没有此氯气回收装置。

2.3 能量综合利用

离子膜电解槽出来的高温、高湿氯气在电解工序与盐水通过钛列管式换热器进行换热,氯气中的水气从85℃降至50℃,水蒸气的相变热在此得以充分利用,仅有12.5%左右的热能达到氯气处理,未能利用。

隔膜烧碱工序高温、高湿氯气直接进入氯气处理洗涤塔,热能不但无法利用,还额外需要冷量将这部分氯气所含水蒸气的相变热量带走,必然消耗大量的系统能量。

2.4 自动化程度及安全性

离子膜氯气处理硫酸、氯气、冷冻水温度数据均采集至DCS,关键的一级及四级干燥塔冷冻水采用自动控制,与硫酸温度连锁,确保氯气含水合格及进入氯气透平压缩机的氯气温度方便可控。所有的板换水出口均安装有取样口,在冷冻水回水总管上还安装有在线pH仪及ORP,方便DCS及时监控。

除此之外,离子膜氯气处理工序安装有远程氯气报警仪,在操作室即可对现场空气中氯气含量进行检测。

隔膜烧碱系统只采集硫酸及氯气温度,无自控、无DCS监控,完全依靠现场巡检检测。

3 结语

由于20万t/a离子膜烧碱装置克服了隔膜烧碱系统的工艺、设备采用上的不足,完善了能源利用及仪表自控,加强了安全监控系统。由于离子膜系统自身的正压生产的特性,自动化程度高的特点,比隔膜系统更富有操作弹性,更加节能、环保和安全。