汽车驱动桥疲劳试验控制系统研究

2013-03-09

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

随着我国汽车工业的快速发展,汽车零部件性能测试得到越来越广泛的重视.汽车驱动桥是汽车的重要动力传递部件,对汽车的使用寿命和安全性具有重要的影响.为了确保汽车的安全性和可靠性,提高汽车的使用寿命,汽车生产商一般都需要对每一批驱动桥进行整体性能测试,以获得驱动桥的性能参数.为此,许多驱动桥生产商都希望建立了自己的驱动桥性能测试试验台.在汽车零部件生产中,为了获得汽车零部件的性能参数,需要建立汽车零部件的性能测试平台,而现有的一些汽车测试平台大多采用手动控制方式.迫切需要一个自动化的控制系统,能够自动获得所需要的反映汽车零部件是否合格的性能参数.

本文针对汽车驱动桥性能测试的需求,将传感器技术、自动控制技术运动到此控制系统中,建立了基于工控机的驱动桥性能测试控制系统,实现了对驱动桥加载转矩和转速等参数的控制,从而解决的企业对产品合格的检验,获得了良好的应用效果.本文所设计的测试系统的特点有:参数设置(包括驱动桥的型号,额定转速,最高温度等参数的设定)、动态显示、保存测试数据、自动跟踪调整试验速度和载荷、打印等特点.

1 汽车驱动桥系统硬件组成

1.1 汽车驱动桥的功能

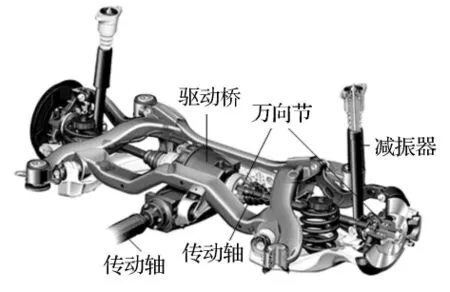

汽车驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直立、纵向力和横向力.驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成[1].汽车驱动桥组成示意图见图1.

图1 汽车驱动桥结构示意图

1.2 控制系统的输入输出设备

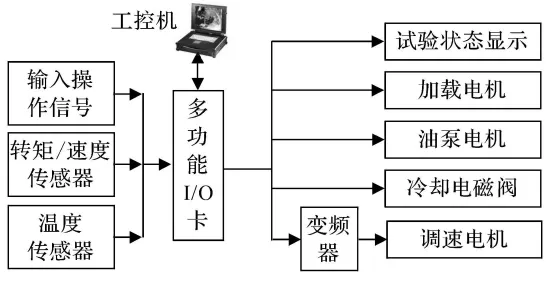

控制系统的硬件构成包括:工控机,多功能I/O卡,输入操作按钮类操作装置,转矩、速度、温度信号采集输入传感器,输出状态显示装置以及驱动电机工作的继电器(图中没有表示)等.整个测试控制系统硬件架构见图2.

控制系统主机选用平板式工控机,此类主机具有良好的软硬件开放性,功能强大,性能可靠,能满足各种软件平台下控制系统的开发需求.

多功能I/O卡是实现开关量与模拟量信号输入/输出的重要通道,一般可选用性能可靠,输入/输出通道数满足控制系统要求,价格适中的多功能I/O卡[2].

控制系统的输入信号包括:操作按钮信号,电器响应反馈信号,转矩/速度传感器信号,温度传感器信号等.输入信号通过多功能I/O卡输入到工控机中,控制系统根据这些信号进行响应操作,完成试验过程.

图2 驱动桥性能测试控制系统硬件构成示意图

控制系统的输出信号包括:试验状态信号,加载电机、调速电机的启停信号,冷却电磁阀的启停信号等.这些信号由控制系统发出,通过多功能I/O卡输出到控制继电器或开关等,实现对电机的控制和状态的显示功能.

2 驱动桥疲劳试验软件系统设计

2.1 软件功能

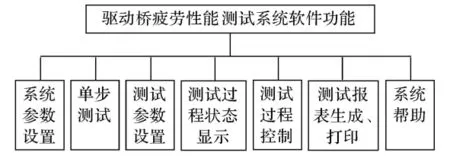

根据驱动桥试验系统需求,设计系统控制软件功能见图3.

图3 系统软件功能构成

1)系统参数设置功能 此功能模块实现系统参数的设置,如加载系统的传动比,试验系统所能达到的最大转矩,试验台架安装模式等,这些参数保存在系统数据库中,供试验时选用.

2)单步调试功能 此功能实现单一的调试功能,如调速电机的启动、调速、停止控制,加载电机的正向加载、反向加载控制,转矩、速度数据的采集检测,急停按钮的测试等.方便用户对试验台架的调试.

3)测试参数设置功能 此功能实现具体测试项目参数的设置,如疲劳试验各阶段磨合次数,各阶段转矩系数,磨合试验转矩等.

4)测试过程状态显示功能 此功能实现测试过程状态的显示.磨合过程的转矩以动态曲线方式显示,并设置最大最小控制转矩,极限磨合转矩4条直线,可以直接观察实测转矩的变化,并能直接观察到实测转矩是否超过设定的最大最小界限.当实测转矩超过设定值时,控制系统将提示警示信息,并根据转矩的大下启动加载电机自动调节转矩,确保试验在规定的条件下进行.

5)测试过程控制功能 此功能自动实现对试验过程的控制.

6)测试报表生成、打印功能 试验结束后,系统自动调用测试报表生成功能,完成试验报告的显示、打印任务.

7)系统帮助功能 此功能提供对系统具体操作的帮助信息,方便操作者使用.

8)除以上功能外,系统还提供了用户权限和密码设置功能,确保系统使用安全.

2.2 控制算法设计

驱动桥疲劳磨合试验是一个复杂的过程,包含4次磨合试验,1次正式试验,每1次磨合试验都有2万~3万次,正式试验则在5万次以上.试验过程中转矩要根据磨合次数逐步增大,而试验速度、试验温度都要控制在给定值范围内.因此,需要设计合理的控制策略和控制算法,保证试验按要求稳定运行[3-7].

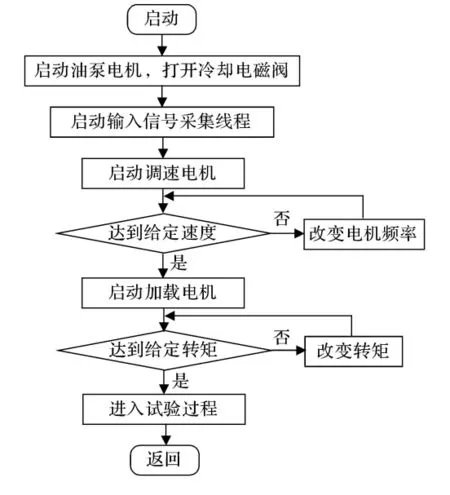

2.2.1 启动过程控制 试验启动过程由一系列控制动作完成,其中又包括了传感器数据的检测,调速电机,加载电机的控制过程,试验启动基本流程见图4.

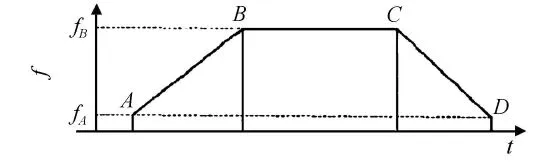

2.2.2 速度调节控制算法 驱动桥性能测试系统从启动到稳定运行再到停止,需要按照试验要求实现调速电机的控制,为此,特设计按图5所示的速度控制规律曲线来进行调速电机的控制.

由图5可见,AB段为调速电机启动阶段,变频器输出频率均匀增加,调速电机的速度随之匀速增加;BC段为速度平稳运行阶段,此阶段调速电机稳定运行,保证试验按要求进行.CD段为调速电机停机阶段,速度均匀降低.

根据图5的速度控制规律,设计得到调速电机控制算法,整个控制流程由3个函数实现.

图4 试验启动过程算法流程

图5 速度控制规律

1)启动调速电机函数

Begin

根据调速电机的转向接通正转或反转启动继电器;

给定变频器频率调整参数;

启动变频器启动触点(启动调速电机);

End

2)动态调整调速电机参数的函数

Begin

If检测得到的调速电机速度判断是否已经满足速度要求;

Then停止改变电机频率;

给出停止调速标志;

Else继续按给定参数改变电机频率;

End

3)停止调速电机函数

Begin

按停车要求给定变频器频率调整参数;

调用动态调整调速电机参数的函数;End

2.2.3 转矩调节控制算法 根据驱动桥疲劳试验规范,驱动桥疲劳性能测试过程一般分3次磨合试验和1次正式试验,在磨合试验阶段,试验转矩分别为:第1次为0.25Te,第2次0.5Te,第3次0.75Te.正式试验设定转矩为Te.

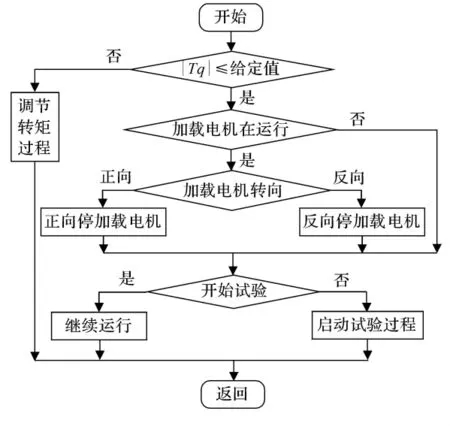

显然,试验过程中,试验转矩需要根据试验阶段进行调整.试验转矩的调整分两种情况:(1)跨阶段的调整,即某个阶段结束后进入下一阶段的转矩调整.这种调整幅度比较大,持续时间相对要长一些.调整时,加载电机持续加载,直到到达给定的转矩值,加载电机停止加载,加载过程完成;(2)试验阶段中的调整.由于驱动桥的磨合作用,加上机械系统的间隙等原因,试验过程中转矩有可能逐渐减小,如果试验转矩小于设定的范围,则需要对试验转矩进行调整,调整算法见图6.

图6 转矩调整算法

3 系统运行示例

3.1 设置的参数

当进入本系统后选择所要进行测试的驱动桥型号,例如选择型号为2402B11-410-6.33的驱动桥,然后进入如图7所示的参数设置,填写完整试验参数后,点“确定”,就可以进入测试子窗口.

图7 汽车驱动桥试验参数设置

3.2 试验过程

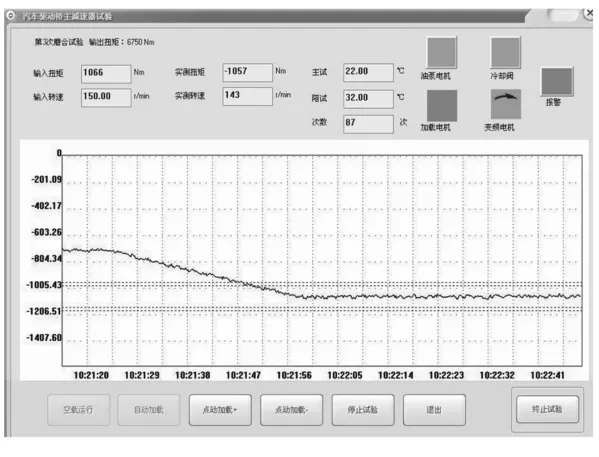

当完成了参数设置后,进入试验界面可得到如图8所示的实时转矩动态数据曲线,实时温度、转速、试验次数显示窗口.该子窗口中数据曲线及纵向格线每隔时间段就同时自右向左移动一个单位,动态显示效果很好.图中状态是从第二次磨合进入第三次磨合的实时情况,可以很直观的看出当前变频电机的转向和加载电机的加载方向.如果有报警,则软报警和应报警都会点亮来提示操作工人.

在试验进行的过程中,遇到试验次数到达10万次左右时,驱动桥出现转矩加载不上去的情况,这说明驱动桥的齿轮出现了断齿,造成转矩无法继续加载.但10万次达到了国家对于驱动桥质量标准,由此可以检验驱动桥是否合格.

图8 试验实例状态显示界面

根据上述原理设计的驱动桥疲劳性能测试系统已经投入运行,一年多来多次试验结果表明系统运行稳定,运行结论可靠,完全满足驱动桥疲劳性能测试规范与技术要求,正在取得预期的效益.

至此,整个控制系统的主要部分都介绍完毕,此系统在工业现场控制中,很好的满足了企业的要求,系统在运行的过程中,基本正常.

4 结束语

本文讲述了在驱动桥疲劳试验控制系统中对于电机控制所要用到硬件设备和软件实现方法.其中所用的一些工业控制的思想方法,具有一定使用价值,可以用在很多工业控制领域.

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2001.

[2]冯 瑞,赵秀栩,罗元月.汽车变速器试验台自动控制系统的开发[J].武汉理工大学学报:信息与管理工程版,2006,28(4):1-4.

[3]SHEPHERD G,WINGO S.深入解析 MFC[M].赵剑云,卿 瑾,译.北京:中国电力出版社,2003.

[4]李国强,刘峻岩,任双瑛.工程装备底盘传动部件试验台集成研制[J].工程机械,2010(7):55-58.

[5]桑 楠.汽车自动变速器实物仿真试验台的设计[J].长春工业大学学报:自然科学版,2008(6):102-105.

[6]王皖君,张为公,杨 帆,等.变速器试验台测控系统设计[J].测控技术,2011(9):87-90.

[7]臧怀泉,刘巍波,王智勇.电封闭式汽车变速器加载试验台控制系统的设计[J].北京工业大学学报,2010(6):56-59.