基于三维感知技术的卸船机取料点连续自动定位方法*

2013-03-09

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

随着全球海运散货量的增大,卸船机在码头的作用越来越重要,为适应货运量的增长和船舶大型化的需求,特别是大型专业化码头,港口卸船机正向着大型化,特别是高效化方向发展[1].文献[2]利用激光雷达技术对散货料堆的检测,进而实现连续卸船功能,但是只能适用于舱内物料较多且堆面较平整的场合.文献[3]从运动学角度对抓斗运行轨迹行了分析,提出了一种模糊控制器来减少抓斗运行时间,但是缺乏实际应用案例;文献[4]利用激光扫描实现了散货料堆的三维成像,但是只是针对堆场料堆扫描.为了实现抓斗卸船机的连续自动定位和取料,本文在三维轮廓识别技术基础上实时输出散货料堆的三维形状及抓取点坐标,从而实现抓斗卸船机取料点的连续自动定位.

1 散货物料的三维轮廓感知技术

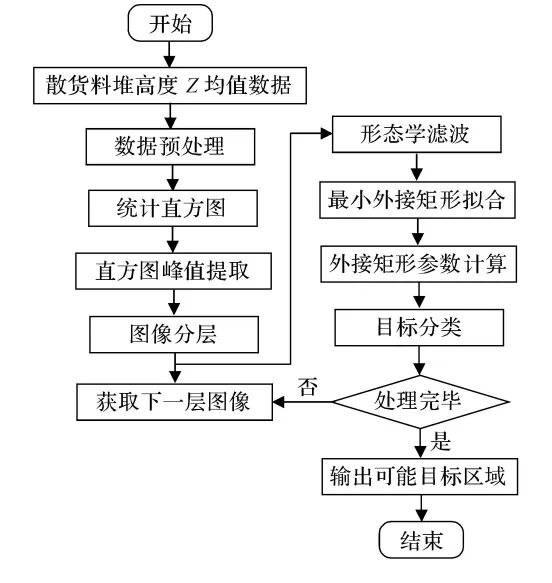

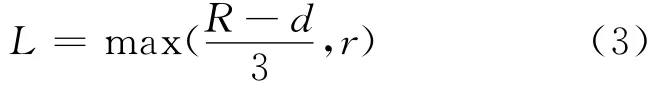

在作业的过程中料堆是动态变化的,要实现抓斗卸船机的连续自动定位,其控制源头是散货三维轮廓感知及抓斗取料点的确定.激光良好的准直性及非常小的发散角,使扫描仪可进行点对点的测量,较好地适应非常复杂的测量环境.此外,激光对粉尘、雨水、光线的敏感度最低,基本不受天气及环境的影响[5].因此在自动化抓斗卸船机项目中选用激光扫描仪为对散货实时三维扫描的主要仪器.三维轮廓感知流程见图1.

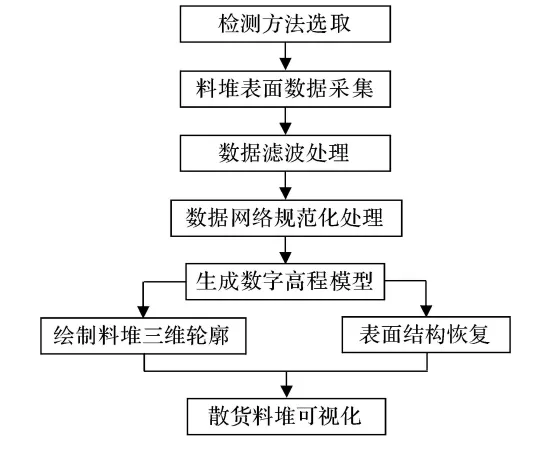

图1 三维轮廓感知流程

三维轮廓感知的重点是检测方法的确定,通过检测实时的更新料堆表面三维数据、数据处理,从而实现料堆三维轮廓成像及表面结构恢复,进而实现散货料堆的可视化.同时配合取料点算法,输出取料点位置,完成取料点的连续自动定位.

1.1 三维轮廓检测方法

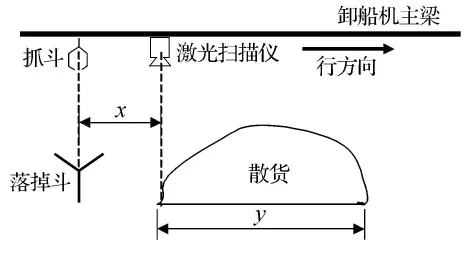

实现抓斗卸船机连续自动定位的核心技术之一,是能够准确获取散货的三维轮廓.本项目在散货成像方面采用三维激光扫描技术.激光扫描仪安装在卸船机主梁下方,激光扫描面与导轨方向平行,且垂直于底面.激光扫描仪与抓斗间距保持固定距离x,见图2.卸船机主梁方向为行方向,卸船机大车行走方向为列方向.通过激光扫描仪在小车带动下沿主梁方向移动,对散货区的前行段进行表面测量;再通过沿大车轨道方向运动实现对不同行段的扫描,拼接之后即可得到整个料堆的三维表面轮廓数据.

1.2 三维感知数据处理

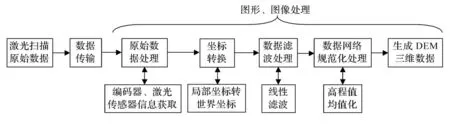

通过激光扫描仪在料堆投影平面中每一个位置处发射不同角度激光光束,根据发射与返回的时间间隔以及激光相位差得到发射点到障碍物的光程距离.激光测量仪返回数据为一组与角度相关的数据,每一组数据包含激光光束的发射角度,以及激光光程距离等信息[6-7].通过为激光扫描仪伺服电机配置编码器等测量装置,可以实时得到该组数据的激光源中心精确位置.获得的激光数据进行预处理、坐标转化、数据滤波处理、网格规范化处理后生成规则的数字高程模型(digital elevation model,DEM)三维数据.DEM三维数据生成过程见图3.

图2 激光扫描仪安装示意图

图3 DEM三维数据生成过程

1.2.1 数据滤波处理 由于激光扫描测量采集的数据密度大,在进行网格规范化之前必须进行数据处理,以消除冗余数据,便于进行规范化操作.此外,对数据进行滤波可以消除激光扫描测量的数据中存在误差,以利于快速和准确地进行数据处理.

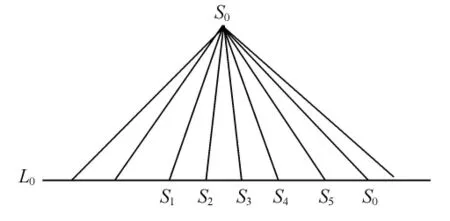

在激光扫描下视成像过程中,数据的采集是以断面的形式进行的,因此对原始数据进行滤波也按照每个断面进行[8-9].见图4,连续的激光扫描测量中,在很小的时间段内,测量的断面可近似为直线L0,从每个断面采集数据点的第i个点开始进行线性滤波.

图4 断面滤波示意图

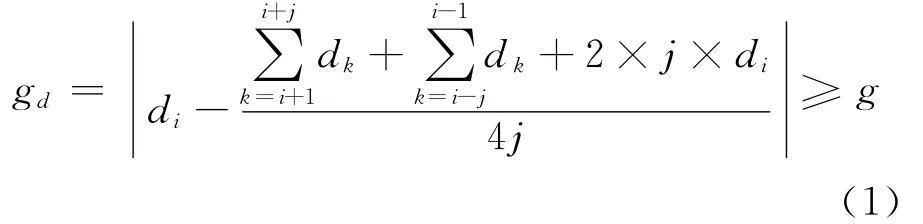

设某一个断面采集了n个数据点,当对点Si((n-2)>i>2)进行滤波时,先根据不同的测量环境选定参数值j(j的取值一般为2~5之间,j<i),求出Si及两边相邻的各j个点Si-j,…,Si-1,Si,Si+1,…,Si+j到激光器S0的距离di-j,…,di-1,di,di+1,…,di+j;再对距离设定权值,对di其权值设定为2j,余下的dk(i-j≤k≤i+j)权值设为1,并根据激光测量进行的环境不同,将滤波阈值设定为g,则有

如果di满足式(1),就滤去Si点.当Si位于两边界(0<i<2或(n-2)<i<n)时,就取Si右边或左边相邻的2j个点,依此类推.

1.2.2 网格规范化处理 数据滤波处理以后,去除了获取的数据中包含的部分干扰点 (错误点和无用点).对于抖动造成的计算误差不大的点,在上面的处理过程中得到了补偿和抑制.网格规范化的算法思想是将分布在同一个网格中的点的高度z进行均值化,且规定网格点的x,y坐标为每个网格中心.数学上可以表示为一个矩阵,在计算机实现中则是一个二维数组.每个格网单元或数组的一个元素,对应一个高程值.网格的大小可根据所需要的精度和计算效率调整.网格规范化以后就可以生成DEM数据,然后根据生成的DEM模型进行散货料堆模型的绘制.

1.3 散货料堆三维成像与表面结构恢复

经过以上一系列的数据采集、处理,激光扫描仪采集的散货三维数据用OpenGL实时绘制散货料堆三维表面动态变化情况.同时利用图像中不同的灰度代表不同的高程值,灰度越大(黑),距离越近;灰度越小(白),距离越远表面恢复算法见图5.料堆高程值Z处理后,通过对距离图像统计直方图峰值的提取实现了对距离图像的目标提取,利用最小外接矩形拟合及目标距离数据获取了目标的实际尺寸矩形拟合度等信息,从而实现了对目标的分类及目标区域的输出.散货料堆表面结构重建,实现取料点的指令位置和测量位置的实时输出的可视化.经过以上一系列的数据采集、处理,激光扫描仪采集的料堆三维数据可以被用来进行三维仿真与还原,效果比较理想,分别见图6,图7.

图5 散货料堆表面结构恢复算法

图6 散货三维表面轮廓图

图7 表面结构恢复图

2 取料点连续自动定位算法

抓斗卸船机连续卸船过程中,如果卸船时料堆重心大幅偏移船体纵轴线,将会使船体侧倾度增大,严重时可能造成倾覆事故.因此在卸船过程中,应尽可能保持舱内料堆重心位于船体纵轴线附近,有利于保持船身平衡,防止船身倾覆.综合考虑船体安全以及卸料效率等因素,确定连续自动定位与取料控制思路:三维轮廓感知技术实现了散货料堆的可视化,在此基础上按照抓取效率最高点优先策略来连续自动定位抓取点位置,从顶至底逐层取料,每层按照从上至下顺序逐行取料.

2.1 散货料堆分层

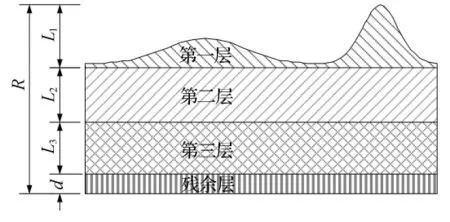

为应对负载平衡问题,在三维轮廓识别结果的基础上,根据抓斗的抓取体积和开闭的深度及安全作业的要求,设置每层最大剥取厚度,确定分层数目.同时根据当前表面重建情况计算当前层最大剥取深度,并利用该深度作为门限对表面进行分割处理,获取剥取位置分布图.

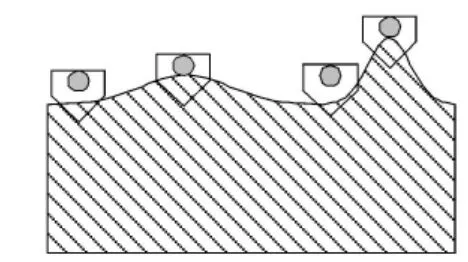

为保持船体负载平衡及安全,本项目设定最多分为3层(现实中灵活处理),如图8所示.残余层为抓斗盲区厚度为d,之上为有效卸载散货料堆厚度R-d.设抓斗满斗深度为r,则每一层厚度L为

图8 散货料堆分层示意图

最后一层深度始终不会到达残余层.

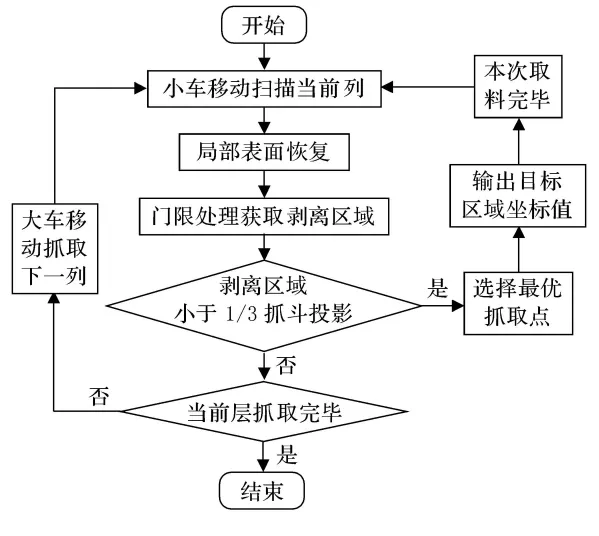

2.2 取料点连续自动定位算法[10-12]

实际操作中不可能每次都进行非常耗时的全局范围的扫描,并且抓斗取料时往往仅影响局部很小的一个区域,因此也没有必要对全部进行更新扫描,只需要在局部位置处进行重建,使用重建结果表面来替换掉原有的表面.然后根据散货表面恢复图确定当前层剥取位置分布图以及计算大、小车及取料位置,抓取过程中实时更新扫描,

考虑到实际散货料堆较薄时,有效散货料堆厚度小于3r,则总层数可能少于3层,每一层厚度仍将大于等于抓斗满斗深度.因此每一层抓取厚度从而实现取料点的连续自动定位.取料点连续自动定位算法流程见图9.

图9 当前层取料点连续自动定位算法

2.2.1 抓取完毕准则 在当前列中,无论抓斗沿纵向如何移动,都无法抓取位置分布图中占抓斗投影面积的1/3以上的有效区域,则认为当前列已经抓取完毕.大车行进方向上直到船舱两端任何一列都抓取完毕则认为当前层抓取完毕.

若所有层都抓取完毕或者剩余部分平均高度已经小于抓斗盲区距离d,则认为卸船完成.实际上在设置每一层抓取深度时已经考虑了抓斗盲区距离d的影响,因此该准则可以简化为只要所有层都抓取完毕,则认为卸船完成.

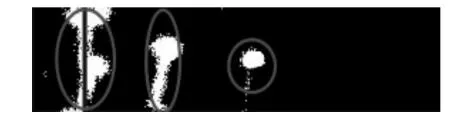

2.2.2 剥取区域选择 选择区过程中首先移动大车和小车,对整个料堆进行全局扫描,建立初始料堆结构.根据不同的料堆、不同的数据特性,对扫描到的三维数据进行相应的数据处理,从而进行料堆表面恢复.按照每一层抓取厚L对料堆恢复表面图7做门限表面分割处理,白色区域是超过第一层深度的料堆分布区域,即散货料堆剥取区域.圆型标记的区域是超过分层深度的散货料堆分布区域.如图10所示.第一层剥取的目的就是将该部分区域料抓走.

图10 剥取区域位置分布图

2.2.3 目标区域选择 散货料堆对浸入的抓斗存在较大阻力导致抓斗不能完全沉入料堆中,所以抓斗浸入深度与抓斗自重及形状有关系.相同浸入深度情况下,表面隆起的地方显然可以抓到更多的料,从而获得更高的抓取效率,见图11.同时需要考虑抓斗顶部横梁的影响,需要根据横梁距离料堆距离来对抓斗浸入深度进行修正.由于顶部配重横梁的存在使得料堆对抓斗下沉产生额外阻力,使得抓斗并不能够完全达到额定的浸入深度,因此模拟实际抓取情况如图11中第二个与第四个抓斗位置所示.第四个抓斗对应的料堆峰值点较高,而第二个抓斗料堆峰值点较低,但是相同的浸入距离第二个抓斗却可以获得更高的抓取量,因此效率更高.为了保证抓取效率和船体平衡,目标区域选取算法遵循2个原则:(1)剥取区域的面积应该大于抓斗投影面积的1/3;(2)考虑模拟浸入距离以及顶部横梁两参数共同作用下的最优抓取点选择.因此,需要从左到右逐个位置比较,计算该位置处可以获得的抓取量,从而选择最大量所对应的地方作为目标位置.依次最终计算得到的抓斗取料位置如图12白色区域所示.

图11 目标区域分布图

图12 抓斗取料位置

2.2.4 取料点选取 目标区域确定后,输出根据网格处理后的坐标结果作为取料点的三维坐标值(x,y,z).其中x为大车的位置,y为小车的位置,z为抓斗的抓取高度.

3 实验结果分析

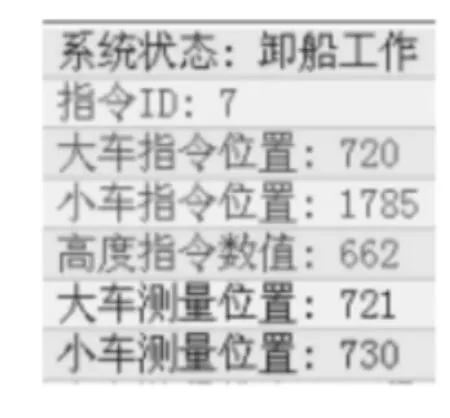

在卸船机取料点选取算法指导下,多次对散货料堆扫描、选取合适的目标区域和抓取过程,整个运行过程中,实时输出取料点位置信息,见图13,最终抓取效果取得了较好的实验效果,见图14.

图13 取料点信息输出

图14 抓取完毕散货料堆表面结构恢复图

4 结束语

基于三维感知技术的卸船机取料点连续自动定位分析了现有自动化抓斗卸船机发展存在的瓶颈问题,提出了一种基于三维感知技术的取料点连续自动定位方法.该方法综合应用计算机技术、传感技术、控制技术实现了取料点的连续自动控制且实验结果理想.该方法可广泛的应用于大型港口、码头,大大降低了司机的作业强度,很好的解决了恶劣环境下影响抓斗卸船作业问题,为全自动化抓斗卸船机提供了一种的思路.

[1]宋建军,陈 洁,孙景永,等.港口散货机械设备的发展趋势及关键技术[J].起重运输机械,2011(S1):1-5.

[2]包起帆.港口散货全自动装卸设备研究与开发[J].中国机械工程,2008(23):2797-2803.

[3]肖 苏,王晓军,邵惠鹤.桥式卸船机抓斗的定位和防摆控制[J].上海海事大学学报,2004(4):4-7.

[4]贺俊吉,史 立.散货自动装船检测系统[J].光电工程,2009(6):52-56,119.

[5]张菊艳,吴桂林.激光测距的目标单点探测定位系统及定位误差分析[J].火力与指挥控制,2008(4):83-86.

[6]GUSTAFSSONT,HEIDENBACK C.Automatic control of unmanned cranes at the pasir panjang terminal[C]//Proceedings of 2002International Conference on Control Applications.Glasgow,Scotland,UK:IEEE,2002:180-185.

[7]任 凯,浦金云,余桂明.基于VB的OpenGL技术构建可操作的三维舰艇模型[J].武汉理工大学学报:交通科学与工程版,2008,32(6):1129-1132.

[8]刘春等.激光三维遥感的数据处理与特征提取[M].北京:科学出版社,2010.

[9]孙志慧,邓甲昊,闫小伟.国外激光成像探测系统的发展现状及其关键技术[J].科技导报,2008(3):74-79.

[10]ABB助力上海罗泾港成为全球首个智能化全自动散货码头 实现物料从卸船、堆取和装船的全自动作业[J].国内外机电一体化技术,2008(1):11.

[11]朱同坤.港口散货装卸成套工艺设备系统建设管理的新模式[J].水运工程,2006(3):42-45.

[12]王 焕.桥式抓斗卸船机取料过程分析[J].武汉水运工程学院学报,1987(3):57-63.