某汽轮发电机组复速级第二级动叶片断裂故障分析

2013-03-08石泉江

石泉江

(中国人民解放军92730部队,湖南三亚 572016)

某汽轮发电机组复速级第二级动叶片断裂故障分析

石泉江

(中国人民解放军92730部队,湖南三亚 572016)

某汽轮机3片复速级第二级动叶片发生断裂故障,经宏观检查、叶片材料性能分析、有限元分析及疲劳寿命对比分析发现,叶片根部倒圆加工尺寸偏小和叶片材料夹杂物局部偏聚是导致叶片疲劳断裂的主要原因,经提高叶片材料夹杂物等级和叶根倒圆加工精度,重新定做并更换叶片后,机组连续运行结果表明,机组运行正常,故障消除。

复速级;叶片断裂;加工精度;疲劳寿命;夹杂物等级

0 引言

2011年3月14日,某2#汽轮发电机组突然出现振动增加,并伴随内部有碰擦声。经检查机组复速级第一级叶片无异常损伤,复速级第二级动叶片有断裂,并卡塞在复速级第二级叶片和复速级出口的护环之间,编号分别为72#,73#和74#叶片。对于T型叶根的叶片来说,一般情况下主要有2个危险截面:1个为上部危险截面,1个为下部危险截面。本次故障断裂的3片叶片中有2片在下部危险截面处 (编号分别为72#和74#叶片),1片在上部危险截面处 (编号为73#),如图1所示。

图1 断裂叶片实物图Fig.1 The objective picture of the rupture blades

为此对叶片的断裂原因进行技术分析。

1 动叶片的受力分析

在静强度考核条件下,动叶片所受的力简化后可以认为主要由离心力Cn、轴向气流力Pa、周向气流力Pu以及离心力在各个考核截面上所受的偏心弯应力矩 (形成偏心弯应力)组成,受力简图如图2所示。由于离心力Cn的数量级往往比气流力Pa和Pu高出好几倍,离心力也成为决定性的影响因素。因此,在进行静强度考核时,叶根部分面积最小的截面 (即图2中所示的下截面)将成为最危险截面 (在后续工作中的上危险截面即表示此处的上截面,而下危险截面则表示此处的下截面)。

图2 动叶片受力分析简图Fig.2 The simple graph ofmechanical analysis for the rotor blades

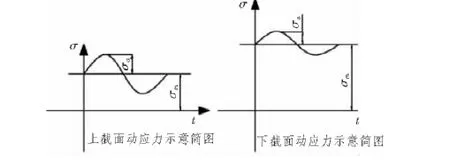

图3 上下2个截面上振动应力示意简图Fig.3 The schematic plan of vibration stress on the two dangerous cross-section

从宏观上看,在疲劳考核过程中,由于上截面更靠近叶身型线部分,且叶片安装过程中会在叶片的中间件部分形成一定的安装预紧力,相对于下截面来说紊乱气流造成的振动应力更容易传递到上截面,当振动应力传递至下截面处时各种阻尼的作用则已经衰减很多,因此上截面所受到的振动应力往往较下截面的振动应力要大。但下截面所受的拉弯合成应力一般要比上截面大,如此则形成了下截面上拉弯合成应力高而动应力低,上截面拉弯合成应力低而动应力高的局面,如图3所示。因此在疲劳考核过程中,上下2个截面中哪个截面是最危险截面必须在进行综合计算评估后方能确定。

2 相关复查

从制造厂提供的资料来看,其叶片材料的化学成分和机械性能数据均满足要求。而磁粉探伤结果以及检验手续、超差回用等情况也满足技术要求,但在叶根关键倒圆的加工精度上存在较多的超差现象,即图4中的A1,A2和A3处倒圆尺寸存在超差现象。

图4 叶根关键倒圆示意图Fig.4 The schematic plan of the key rounding on the hub zone of the blade

从复查结果来看,生产制造过程中的叶根关键倒圆加工尺寸有超差显现,但其对叶片的强度和疲劳的影响大小,也将结合后续的计算进行分析。

3 叶片材料性能分析

通过对断裂叶片的宏观检测分析、化学成分测试、金相检验、硬度测试、断口综合分析、微观组织结构观察、微区元素分析、夹杂物分析、粗糙度测试、透射电镜分析、氢含量测试以及内部裂纹分析后发现:

1)通过宏观和微观断口观察分析,结果表明73#叶片断口表面覆盖有较厚的氧化产物层,断口整体平滑,呈脆断特征,在3片失效叶片中最早发生断裂,失效模式为由于疲劳产生的断裂,裂纹源起始于出汽侧内缘和进汽侧外缘,疲劳裂纹源为应力集中引起;

2)叶片材料的化学成分符合ZBK54023-88的要求,叶片钢材料夹杂物评级符合国家标准要求,但在部分区域可见夹杂物偏聚或成线状分布。

3)断裂叶根表面存在一定深度的机械加工刀痕;

4)采用荧光和超声等无损检测方法,对其他未失效叶片检测,未发现裂纹。

4 计算复核

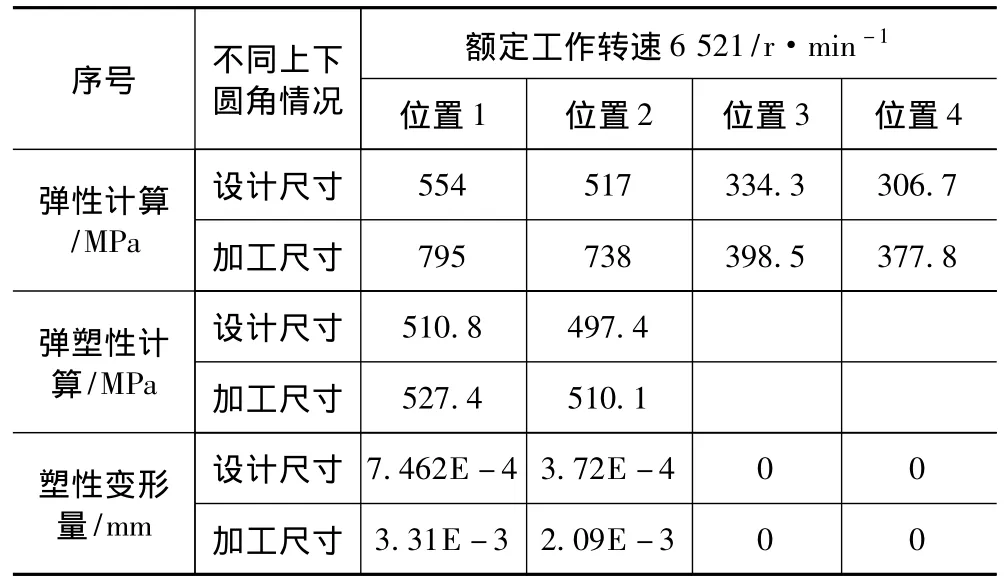

对复速级第二级动叶片的设计尺寸模型 (叶根尺寸为设计尺寸)和加工尺寸模型 (叶根尺寸为实际加工尺寸)从强度、振动以及疲劳寿命等方面采用传统计算方法和有限元计算方法分别进行对比计算分析。

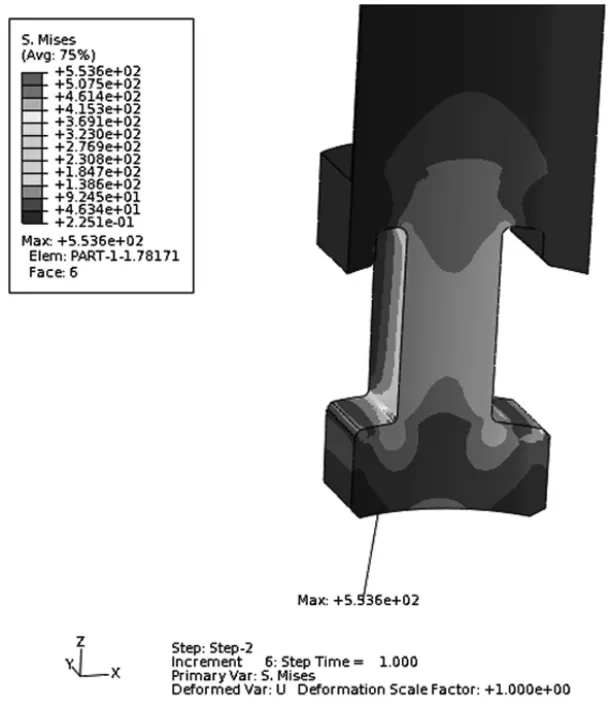

在额定转速6 521 r/min工作状态下,经静态计算,计算模型中复速级第二级叶片中间叶片的综合应力云图如图5和图6所示,其中最大应力值为554 MPa,而叶片在常温下的屈服极限值为441 MPa,且从图中也可以看出最大应力超过441 MPa的区域主要集中在叶根下危险界面的倒圆处,此部分的叶片材料应该已经发生塑性变形,因此应该进行相应的叶片塑性计算。

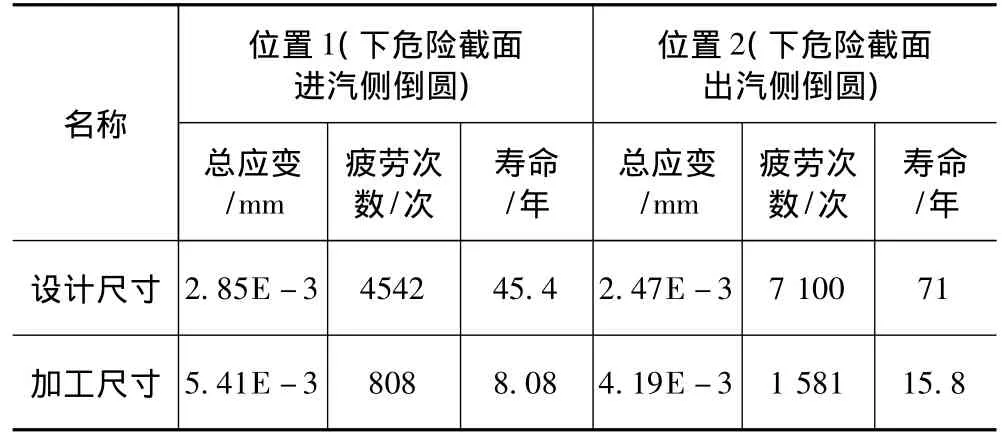

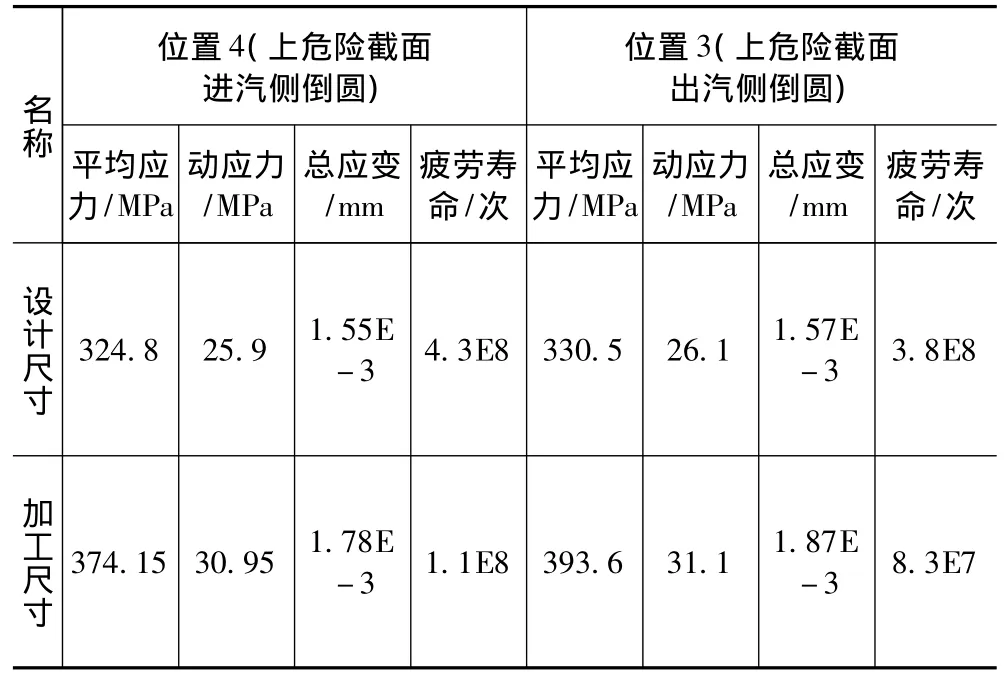

同时,还对加工尺寸叶片模型进行应力分布计算,相关计算结果如表1所示 (其中位置1为叶根下危险截面进汽侧,位置2为叶根下危险截面出气侧,位置3为叶根上危险截面出气侧,位置4为叶根上危险截面进汽侧)。

图5 设计尺寸叶片叶根下危险截面处的应力分布Fig.5 The stress distribution graph of the under dangerous cross-section near the hub zone of blade with projected dimension

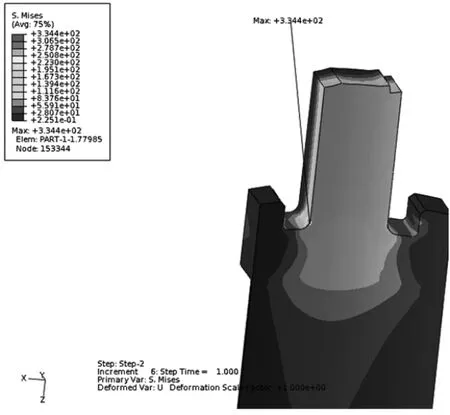

图6 设计尺寸叶片叶根上危险截面处的应力分布Fig.6 The stress distribution graph of the upper dangerous cross-section near the hub zone of blade with projected dimension

表1 叶片有限元强度计算结果Tab.1 The calculation result of FEM for the blades

从以上计算结果中可知:叶根倒圆加工尺寸偏小加剧了叶根处的应力集中水平,叶根下危险截面两侧倒圆 (位置1和位置2)的应力集中水平最高,超过了叶片材料的屈服极限,并发生了一定范围的塑性变形,形成叶片低周疲劳的概率较大。

上危险截面两侧倒圆处的应力水平处于弹性范围内,若产生疲劳破坏则高周疲劳的概率较大;上危险截面位置3的应力水平较位置4的高,若上危险截面产生疲劳破坏,则位置3首先破坏的概率较大,此分析与叶片失效分析所得的疲劳源位置较为吻合。

由叶片的静应力和动应力分析结果可知:叶片在工作转速6 521 r/min下,叶根最大应力都发生在叶根的下危险截面进汽侧倒圆处 (即位置1处),且局部应力已经进入材料的塑性变形区,如其发生疲劳则主要发生低周疲劳,因此在做低周疲劳寿命评估时将主要以叶根下危险截面进汽侧倒圆处 (位置1处)的最大应力来进行评估。

由动应力的计算结果可知,叶根下危险截面两侧倒圆处 (即位置1和位置2)的振动应力相对较小,而静应力相对较大,超过材料的屈服极限,一般不会引起高周疲劳破坏;而叶根上危险截面两侧倒圆处 (即位置3和位置4)的动应力较大,且静应力处于弹性范围内,如发生疲劳破坏则高周疲劳的概率较大,因此在做高周疲劳寿命分析时,主要针对叶根上危险截面的两侧倒圆处 (位置3和位置4)进行高周疲劳寿命评估。

表2和表3分别给出了叶片根部关键位置处的疲劳寿命评估对比结果。

表2 汽轮机叶片低周疲劳寿命评估结果Tab.2 The evaluation result of the low-cycle fatigue life for the blades

表3 汽轮机叶片高周疲劳寿命评估结果Tab.3 The evaluation result of the high-cycle fatigue life for the blades

从评估结果可看出:

1)由于叶根倒圆的加工尺寸偏小加剧了叶根处的应力集中水平,导致加工尺寸叶片各个关键位置处的振动应力普遍比设计尺寸叶片的大;计算中所取的加工尺寸叶片在相同条件下的高周疲劳寿命约为设计尺寸叶片的25%左右,低周疲劳寿命约为设计尺寸叶片的18%~23%左右。

2)叶根上危险截面两侧倒圆处 (即位置3和位置4)的振动应力普遍比下危险截面两侧倒圆处(即位置1和位置2)的振动应力水平高,在相同条件下形成叶片高周疲劳的概率较大;且位置3的高周疲劳寿命比位置4的寿命略小,在上危险截面疲劳破坏时,位置3首先疲劳破坏的概率更大,与叶片失效分析中的疲劳源位置吻合。

3)叶根下危险截面两侧倒圆处 (即位置1和位置2)的静应力水平较高,超过了材料的屈服极限σs,形成叶片低周疲劳的概率较大,且位置1的低周疲劳寿命比位置2的寿命低。在下危险截面破坏时,位置1首先疲劳破坏的概率更大。

5 整改措施

根据上述分析,厂方提高了叶片加工材料的夹杂物偏聚等级,并加强了叶片根部倒圆尺寸的加工控制,重新定做一批新叶片,在更换复装后进行现场动平衡,后续的连续运行试验结果表明:机组运行正常,故障消除。

6 结语

某汽轮机复速级叶片断裂后,通过对叶片的受力原理分析、叶片拆检复查、叶片材料性能分析、有限元分析以及叶片疲劳寿命的对比分析发现,叶片根部上危险截面倒圆处的加工尺寸偏小,导致叶片根部危险界面处局部区域应力集中,同时叶片材料存在局部区域夹杂物偏聚现象,在交变动应力作用下导致叶片根部危险截面处出现疲劳裂纹,并最终断裂;理论分析与实际断裂现象相符,后通过提高叶片加工材料的夹杂物偏聚等级和加强叶片根部倒圆尺寸的加工精度,重新定做叶片,更换后机组的连续运行试验结果表明,机组运行正常,故障消除。

[1]吴守尊,陈功,何艳春,等.N25汽轮机叶片断裂事故分析[J].汽轮机技术,2006,48(2):127 -128.

WU Shou-zun,CHEN Gong,HE Yan-chun,et al,Analysis for blade rupture of N25 steam turbine[J].Turbine Technology,2006,48(2):127 -128.

[2]邱建良.大型进口汽轮机叶片断裂事故原因分析[J].中国电力,1998,31(4):8 -11.

QIU Jian-liang.Analysis of causes for blade crack failures of large size imported steam turbines[J].Electric Power,1998,31(4):8 -11.

[3]冷启霜.汽轮机末级叶片断裂原因分析[J].理化检验(物理分册),2009,45(2):121 -123.

LENG Qi-shuan.Fracture reason analysis of laststage blade of steam turbin[J].PTCA(Part:Aphys.Test.),2009,45(2):121-123.

[4]雷凌波,刘明杰,王宝林.有限元分析方法在研究叶片断裂方面的应用[J].华电技术,2008,30(2):34 -38.

LEILing-bo,LIU Ming-jie,WANG Bao-lin.Application of finite elementmethod in the analysis of blade fracture[J].Huadian Technology,2008,30(2):34 -38.

[5]DLT714-2000,汽轮机叶片超声波检验技术导则[S].

[6]GB10561-2005,钢中非金属夹杂物含量的测定标准评级图显微检验法[S].

Analysis and treatment on blade rupture failure near velocity-compounded stage of steam turbine-generator sets

SHIQuan-jiang

(No.92730 Unit of PLA,Sanya 572016,China)

A rupture failure was appearred on the second row's blade near the vecolity-compounded stage of a steam turbine-genetator sets.After the genearal check,the static stress characteristic,and the materialmeasure characteristic were obtained,the high-frequency fatigue life and the low-frequency fatigue life of the bladeswere analyzed with contradistinctive calculation.The results of analysis indicated that the fillets'process sizes near the hub zone of those bladeswere too small and the level of the inclusion in these blades'meterial were the main reason of the blade rupture.The steam turbine-generator had achieved the repair job through themethods such as the blade replace,enhanced the process precision and the level of the inclusion in these blades'meterial.The results of the operatin test shown that the steam tubine-generator sets run normally,libration steadily,and the failure was solved.

blade near vecolity-compounded stage;rupture failure of blade;process precision;fatigue life;level of the inclusion in these blades'meterial

U664.113

A

1672-7649(2013)03-0064-05

10.3404/j.issn.1672-7649.2013.03.014

2012-05-17;

2012-06-16

石泉江(1972-),男,本科,工程师,研究方向为机电管理。