硫酸锰分步浸出研究及生产实践

2012-12-31江万里万维华覃红权苏广源

江万里 蔡 勇 万维华 覃红权 苏广源

(广西有色金属集团汇元锰业有限公司,广西 来宾 546138)

熟悉电解金属锰的人都知道,其生产成本 70%集中在制液工序,制液工序把握的好坏直接关系到电解金属锰生产是否盈利,具体主要表现在矿耗、酸耗、氨耗、除杂成本等指标的多少决定制液成本的大小。随着锰矿资源的减少和原料单价的上涨,而浸出化合工艺是延续传统工艺还是进行革新降低消耗和成本,是我们这一代锰行业从业人员研究和考虑的重点问题,也是我们的历史使命。

1 对传统浸出工艺的分析

传统制液浸出工艺采用一步浸出碳酸锰法,即一次性将计算好的锰矿粉投入到化合槽中,再反应一定时间,浸出锰浓度达到需要的数值后,加入氨水中和。该方法操作简单,是电解金属锰厂普遍采用的工艺。但是尾酸控制难度大,一般在0.5-8g/L之间,造成渣含锰较高,一般在4%,酸耗也较高,一般在4吨左右,同时浸出尾酸不稳定,造成氨水消耗也高。具体见下表1:

表1 传统一步浸出制液工艺对应下的消耗指标和成本

2 酸耗(吨) 4 600 2400 3 氨耗(Kg) 180 3.4 612 4 双氧水(Kg) 100 1.37 137 5 SDD(Kg) 30 5.85 175.5 6 磨矿成本(吨) 7.5 60 450 7 运粉成本(吨) 7.5 7.5 56.25 8 运渣成本(吨) 9 10 90 9 合计 — — 3920.75+252.3X

矿价按合同X元/干吨.度,本文若按40元/干吨.度计算,则传统工艺制液成本为14012.75元。

2 采用分步浸出工艺的试验研究

采用分步浸出工艺,比传统工艺稍复杂,因为增加了二次投料,但是降耗效果非常显著,开展的试验研究情况如下:

2.1 试验条件

(1)原料:

第一步投入的碳酸锰矿品位 Mn2+=22.4%,Fe=1.16%,细度(120目)=90%;

第二步投入的碳酸锰矿品位 Mn2+=8.5%,Fe=4.2%,细度(120目 )=90%;

硫酸浓度:98%;

氨水浓度10%。

阳极液:[ Mn2+]=13.1g/L,[H2SO4]=34.6g/L。

(2)控制条件:温度:全程水浴加热46℃

2.2 试验过程

1#:1000mL阳极液+100g第一步矿粉+35.6g H2SO4;第一步矿粉加料完毕保持温度不变搅拌 150min,测二价锰浓度34g/L,第二步矿粉17g随后加入保持温度不变搅拌60min,测尾酸小于1g/L,加氨水中和至PH至6.7以上。

2#、3#按相同条件进行正交试验。

2.3 试验结果

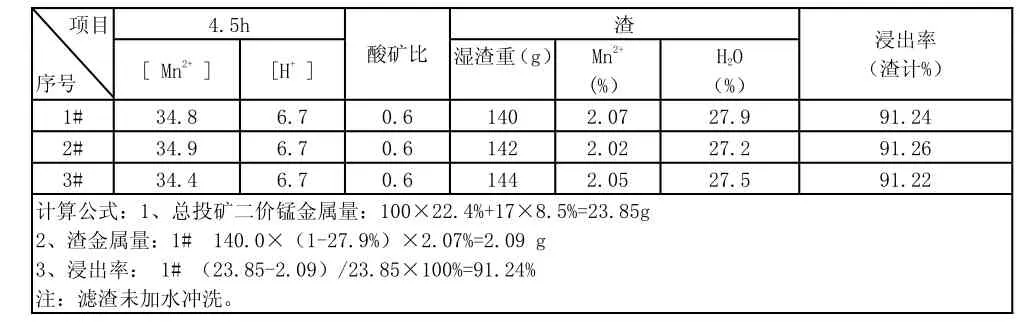

试验结果如下表2:

表2 采用分步浸出工艺的试验结果

试验结果表明,正交试验的结果与上述第一个试验结果误差在2%以内,说明分步投料的工艺控制与实际结果非常稳定,值得推广进行工业化生产。

2.4 试验计算的主要成本

(1)矿耗。计算原理:按正常生产,阳极液的[ Mn2+]=13.5g/l,每生产一吨金属锰产品需要[ Mn2+] =36g/l新液48立方,且不计压滤过程中溶液无损失,则:

第一步锰矿矿耗={(新液[ Mn2+]-阳极液[ Mn2+])*新液体积}/(浸出率*矿的品位*1000)=【34-13.5】*48/(91.24*22.4%*1000)=4.81吨

第二步锰矿矿耗={(新液[ Mn2+]-阳极液[ Mn2+])*新液体积}/(浸出率*矿的品位*1000)=【36-34】*48/(91.24*8.5%*1000)=1.24吨

按18%锰矿折标:4.81*22.4/18+1.24*8.5/18=6.59吨。

(2)酸耗。计算原理:按正常生产当前阳极液[H2SO4]=30g/l,采用此矿浸出前后溶液体积不变,每生产一吨金属锰产品需要新液48立方,且不计压滤过程中溶液无损失,则:

1#:酸耗=矿耗*酸矿比—(30*48)/1000=6.59*0.6-0.625=3.33吨

实际生产中矿酸比小于0.6、阳极液酸浓度大于30g/l,则酸耗更低。

3 分步浸出的工业化实践

工业化生产的工艺控制参数同试验参数基本相同,实际生产3个月来,工艺稳定,制液质量合格并长期稳定,从而为电解金属锰的高产稳产提供了合格、稳定的溶液保障;并且矿耗、酸耗比进行小实验有更好的改善和降低;分步投料实施后,还对除铁、除重金属工艺进行了优化,由于第二步矿的铁很少浸出,使除铁容易了很多,直接在第二步矿中加入1吨左右的氧化锰粉,一次性除铁合格,因此取消了双氧水使用;同样,第二步矿含杂质高,但是由于酸度低,杂质浸出少,给后续除杂的SDD消耗减少提供了条件;同时,减少了矿耗,磨矿、运矿粉、运渣成本也大幅下降,为整个电解金属锰生产线产生较大的利润创造了可能。

本文按10月制液工序平均数取值的结果如下表3:

表3 分步浸出工艺下的月平均消耗成本

这与传统一步浸出工艺的吨金属锰产品制液成本14012.75元降低了2539.81元,即直接产生了每吨电解金属锰产品生产的利润2539.81元。

并且,经过3个月的生产经验积累,使生产更趋稳定,10月份电解金属锰单板产量稳定在3.2Kg以上,单机组平均日产量稳定在18吨以上,部分机组达到19吨。

4 结论

(1)采用本新工艺进行分步投料浸出,对锰矿的二价锰浸出率可达到 90%以上,尤其第一步矿的利用率增加(生产实践在95%以上),对于节约高价值高品位的碳酸锰矿而言,具有较强的行业示范意义。

(2)本工艺还进一步降低了矿耗、酸耗、SDD等消耗和运行成本,实际生产表明,吨金属锰产品节约2500元以上,是一个创造效益的好工艺。

(3)本工艺操作简单、稳定性强,为电解提供足够的溶液产量和质量的双重保障,对提高产品产量和质量起到重要作用。

[1] 谭柱中,梅光贵,李维健,等.锰冶金学[M].中南大学出版社,2004(1).