高铁轨道板快速检测方法研究

2012-12-14李宗春冯其强张冠宇

卢 书,李宗春,冯其强,张冠宇

(1.信息工程大学 测绘学院,河南 郑州450052;2.96212部队,广东 揭阳515347)

20世纪60年代以来,以日本新干线、法国TGV和德国高铁为代表的高速铁路开始在世界各国发展[1]。我国通过原始创新、集成创新和引进消化吸收再创新相结合,自主研发了CRTSIII型新型轨道板,并成功应用于武黄城际高速与成灌城际高速。轨道板铺装前必须经过严格的检测,首先检测模具是否符合精度要求,然后检测轨道成品板是否符合要求。高速铁路的修建需要大量的轨道板,实际检测中发现目前的检测方法效率还很低,未能实现100%检测,影响生产和工程的进度,且给工程留下了质量隐患。

轨道板检测是指测量轨道板的外形尺寸参数是否在设计值要求限差内,外形尺寸主要包括长、宽、厚以及大小钳口距和平面度等。目前,轨道板检测方法主要有游标卡尺方法和全站仪法2种。在不考虑两者精度相差的情况下,2种方法检测效率都很低。本文将近景摄影测量技术应用于轨道板检测的实际应用中,实验表明该方法在保证精度的前提下大幅度提高了检测效率,满足实际生产和工程应用的进度。

1 目前的检测方法

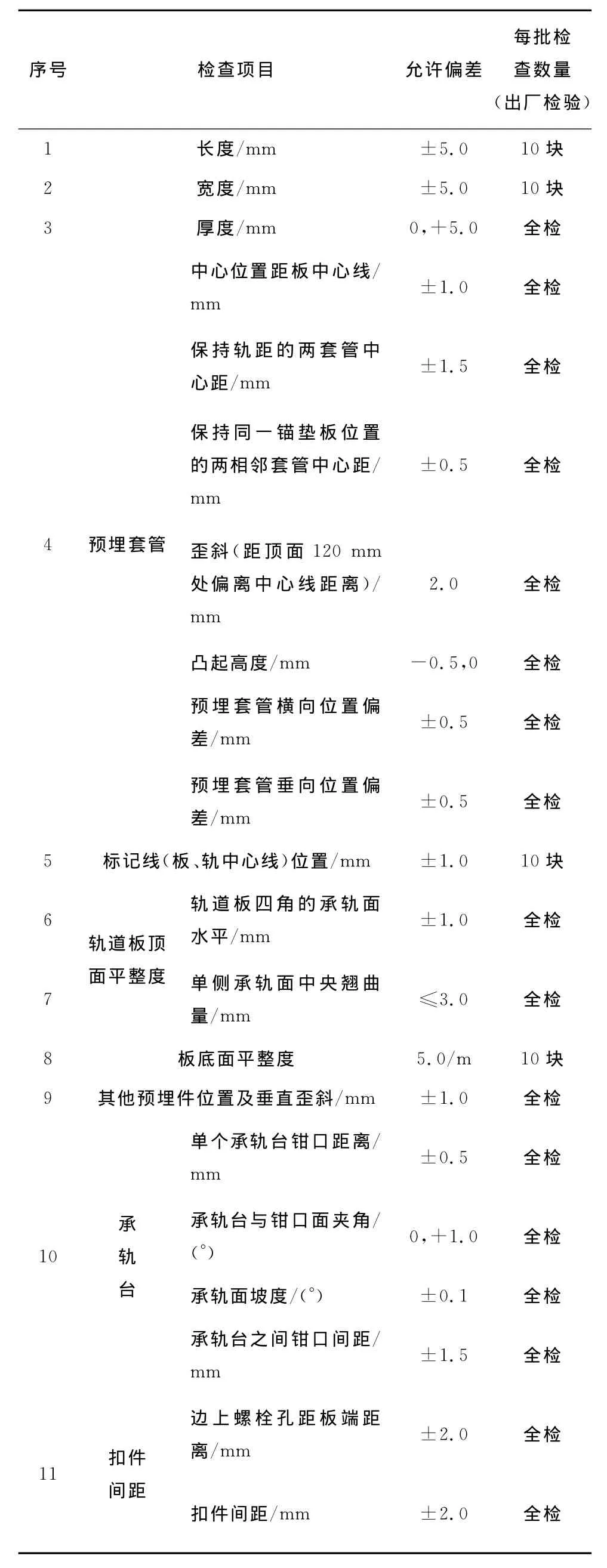

表1给出轨道板外形尺寸偏差符合表的规定及每批100块成品板需要检测的数量。

1.1 游标卡尺法

游标卡尺的主要功能是检测工件的长度、深度,内、外径尺寸等[2]。表1可以看出,利用游标卡尺功能可以快速完成预埋套管、扣件间距等检测项目,部分项目需要借助某些简单的辅助工装,如板的长、宽、厚度需要钢尺来完成;坡度检测需要坡度尺来完成;平面度检测需要通过检测工装位置间接计算得出结果等。

游标卡尺法操作比较简单,但缺点比较明显。一是多种检测工具的使用使检测过程复杂化影响检测效率;二是依靠人工记录数据,数据管理效率不高,致使检测效率低。

表1 成品板外形尺寸偏差和质量要求

1.2 全站仪法

全站仪法是采用间接测量方式,利用全站仪获得轨道板与计算参数位置有关的点位的坐标,然后根据坐标进行数据分析拟合得到轨道板各项参数值,再将拟合得到的参数值与输入的轨道板设计参数值进行对比得到偏差文件,最后将偏差文件的数据与轨道板各项设计参数的限差进行比较,可以检测出轨道板是否符合设计要求。

图1是武汉某板厂采用全站仪法检测轨道板的示意图。以计算扣件间距为例介绍全站仪法检测轨道板。

1)以测站A为原点,全站仪半测回观测1~32号点(套管点),得到原点至每个目标点的水平角和垂直角及距离,计算每个点的坐标。

2)根据两点间的距离公式,计算1号点与3号点的距离为轨道左轨左侧第一个扣件间距,依次计算共28个扣件间距。

3)将计算得到的扣件距离与设计参数值做差得到偏差值。计算1号距3号扣件的距离是686.7mm,设计值是687mm,偏差值是-0.3mm。查表1设计限差为±2.0mm,此1号至3号扣件间距合格。若所有计算的间距满足设计值则此板扣件间距此项参数检测合格。

图1 全站仪法检测示意图

全站仪法采用了带有驱动马达的全站仪,用程序驱动马达自动照准目标提高观测效率;采用计算机管理数据,提高了数据分析的效率,全站仪法比游标卡尺法效率高。但检测轨道底板、承轨台(槽)等的平面度需要采用水准仪观测水准的办法解决;检测轨底坡、钳口面等的坡度需要采用坡度尺直接量测。多种检测工具的使用使检测方法复杂化,全站仪法检测效率提高不大。

2 摄影测量检测方法

数字近景摄影测量技术广泛应用于工业测量领域,在国内外都有很多成功的应用案例,如飞机外形测量、汽车车身检测、水下摄影测量、大型地面天线测量、星载天线热真空变形测量、大型工业设备变形测量等[3]。

V-STARS系统在10m的范围内测量的点位精度能达到亚毫米[4],精度与全站仪系统相当,某些情况下甚至比全站仪系统精度高,完全满足测量要求。诸多文献表明近景摄影测量用于面型检测的精度高且效率高,将摄影测量方法应用于轨道板检测,利用其能方便快速地得到大批量测量点的三维坐标,对采集的数据进行分析,能达到轨道板快速检测的目的。实验表明,摄影测量方法用于轨道板检测精度高、速度快,满足实际应用的需求,并能用一种测量方式解决所有的检测项目,大大提高检测效率。

2.1 实验条件

INCA3相机、基准尺、标志点若干、V-STARS数据处理软件与MetroIn数据处理软件各一套,软件狗以及工装和附件等。

2.2 实验过程

实验流程如图2所示。

图2 实验流程

图3是标志点布设具体方案(小实心圆点代表测量标志,空心正方形代表编码标志)。每个套管紧贴边缘布设4个测量标志,用于拟合套管中心。每个承轨面再布设2个测量标志共10个标志点用于拟合承轨面。每个钳口斜面布设4个测量标志,用于拟合钳口面。轨道板底面布设15个测量标志,用于拟合底面。轨道板长度方向两侧面各布设6个测量标志,宽度方向两侧面各布设4个测量标志,用于拟合4个侧面。在轨道板底面布设15个编码标志和定向棒,用于像片自动定向。

实验用INCA3相机从轨道板各个面拍摄两组照片,每组照片48张,再用V-STARS软件对2组照片分别解算得到目标点三维坐标。

图3 标志点布设方案

为了便于后续轨道板参数拟合计算,用VSTARS软件像片数据需先根据点位布设方案对点位分类编号。分类编号会导致检测效率降低,所以必须解决自动分类编号问题。解决目标点的分类,就是确定每个标志点的位置。将位于同一平面点分为一类,对同一平面的点不同位置按一定顺序编号。本文提出两种方法。

1)将第1次测量的所有点逐一分类编号,然后解算出所有点的点位坐标,将此次测量的结果作为下次测量的驱动点(初值)[5]。以后的测量中都将第1次的结果做驱动进行匹配就可以将所有点分类编号。实验证明,这种方法对贴标志的精度要求比较高。如果标志贴的精度不高导致匹配失败直接影响检测效率。

2)建立设计坐标系(见图4),以轨道板中心位置为原点,X方向为原点指向板号的方向,XOY平面是轨道板设计底面,Z方向为垂直于轨道板底面方向,设计坐标系为右手系。根据设计坐标系给每个待测点赋精确的坐标值为实际点位设计值,并确定每个设计平面(承轨面、底面、钳口面等)的平面方程。将图1中32个位置点(套管点)的实际测量值与设计值进行公共点转换,使测量坐标系下的所有测量点转换到设计坐标系下。计算转换后所有测量点到设计坐标系平面的距离,根据距离值来判定测量点属于哪个平面;依据转换坐标各分量值确定同一平面内点位的编号,实现点的分类。此法的优点是不需顾及标志的位置精度,操作简单容易控制,能发挥摄影测量的速度优势来提高检测效率。

图4 设计坐标系

轨道板参数计算采用几何分析拟合方法。便于简述,本文重点对轨道板参数某一项(小钳口距)的计算方法进行说明。如图5所示,根据L1C1-L1C4与L1K1、L1K2拟合出承轨台底面L1C、L1A1-L1A4拟合出左坡面L1A、L1B1-L1B4拟合出左坡面L1B;然后将面L1C沿法线向上平移28mm得到平移面PY与L1A和L1B相交得到两条交线L1JX和L2JX;再将L1K1投影至左交线,计算投影点到另一侧交线的距离即为小钳口距,如图6所示。

用V-STARS软件解算得到点位坐标,然后用MetroIn软件按照上述方法做数据分析得到小钳口距的拟合结果。表2中左轨1代表第1组照片数据拟合结果,左轨2代表第2组照片数据拟合结果。

表2 2组照片检测结果小钳口距离偏差 mm

3 结束语

通过实验的数据可以看出,2次摄影测量结果均满足设计限差要求,说明采用摄影测量的方法检测轨道板从精度上来讲是完全可行的;2次摄影测量检测结果相差最大0.3mm(小于0.5mm),说明采用摄影测量系统检测轨道板比较稳定,数据可靠。

本文对2种常用的轨道板检测方法的优缺点分别进行了阐述,并从解决2种方法共同的缺点,即检测效率不高、需要许多检测工具致使检测手段复杂化等方面进行分析,提出利用摄影测量方法检测所有轨道板参数来提高检测效率,并用实验验证了摄影测量方法的可行性,给出了摄影测量方法检测轨道板的相关方案。

为了进一步验证检测结果的可靠性,通过摄影测量获得的数据精度推导,研究轨道板参数解算结果的外符合精度和内符合精度将是进一步研究的主要方向。

[1]朱颖.客运专线无砟轨道铁路工程测量技术[M].北京:中国铁道出版社,2009.

[2]周志平.利用普通游标卡尺检测特殊零件尺寸的几种方法[J].机械设计与制造,2003,4(1):111-112.

[3]冯文灏.关于发展我国高精度工业摄影测量的几个问题[J].测绘学报,1994,23(2):120-126.

[4]卢成静,李广云,黄桂平.V-STARS工业摄影三坐标测量系统精度测试及应用[J].红外与激光工程,2007,36(6):245-249.

[5]卢成静.卫星天线热真空变形测量中工业数字摄影测量技术研究与应用[D].郑州:信息工程大学,2008.