XD70/14×12型运载车车架的强度计算

2012-12-08杨拥军何军国荣晓玲杨文新

杨拥军,张 勇,何军国,荣晓玲,杨文新

(1.华东石油局钻井公司,江苏镇江212000;2.南阳二机石油装备(集团)有限公司技术中心,河南南阳473006;3.新疆油田公司井下作业公司,新疆克拉玛依83400) ①

XD70/14×12型运载车车架的强度计算

杨拥军1,张 勇2,何军国2,荣晓玲2,杨文新3

(1.华东石油局钻井公司,江苏镇江212000;2.南阳二机石油装备(集团)有限公司技术中心,河南南阳473006;3.新疆油田公司井下作业公司,新疆克拉玛依83400)①

车装钻机车架既是行车的主要受力部件,也是钻井作业的重要承载部件,其结构设计、强度计算非常重要。应用有限元计算方法对XD70/14×12型运载车车架进行运输工况、起升工况、作业工况下的强度计算,对车架进行模态分析,得到车架的最大应力、危险工况和固有频率。提出了车架改进方法,为车装钻机车架设计、制造及使用提供了依据。

车装钻机;车架;结构;强度;有限元分析

车装钻机主要由自走式底盘、动力系统、绞车及提升系统、钻台、转盘及旋转系统、井架等部件组成。自走式底盘作为车装钻机的核心部件,不但是安装作业部件的基础件、井场转移的移运工具,而且为钻井作业提供全部动力[1]。钻机底盘车架承受井场转运、井架起放与钻井作业时带来的巨大载荷。4 000 m车装钻机是目前国内载荷最大车装钻机,合理的车架结构与材料不仅保证作业时的强度、降低自身质量,还能提高运载车的承载能力。

1 结构及主要技术参数

车架大梁为车架的关键零件[2],目前常用大梁结构有C形钢梁、工字钢梁、矩形管梁等,也有的车架大梁采用桁架结构,例如Wilson早期生产的3 000m车装钻机。车装钻机作为油田专用车辆,承载量大,使用工况恶劣,需对大梁作特殊设计。3 000m及以下车装钻机车架大梁主要用Q345材料,4 000m车装钻机车架(即XD70/14×12)大梁需要采用屈服强度>420MPa的高强度钢作为主要材料。随着钻机作业能力的加大,钻机的移运质量也越来越大,车桥数也随之增加,使用7桥、8桥成为必然[3]。

XD70/14×12运载车车架结构如图1所示,车架上部安装驾驶室、发动机、并车箱、绞车、前支架、后支架等钻井设备。车架的第1~3桥采用弹簧钢板平衡悬挂;第4、7桥为空气弹簧悬挂;第5~6桥为半刚性平衡梁悬挂或刚性悬挂。

图1 车架俯视图

主要技术参数:

运载车型号 XD70/14×12

底盘承载能力 600kN

驱动形式 14×12

最高车速 45km/h

接近角/离去角 35°/17°

最小离地间隙 311mm

最大爬坡度 26%

转弯半径 18.5m

2 有限元强度计算

2.1 结构离散与建模

对运载车车架结构进行离散,用ANSYS软件单元库中的梁单元进行模拟。由于BEAM188单元基于TIMOSHENKO理论,不仅包括剪切变形的影响,考虑截面翘曲变形,而且提供了强大的非线性分析能力,有出色的截面数据定义功能以及可视化特性。车架梁单元采取通用截面和自定义截面相结合的方式来建立分析模型,定义的截面也能用于采用相同材料的其他运载车有限元分析。筋板采用壳单元SHELL63模拟,弹簧悬挂及气悬挂采用只承受压力的弹性杆单元模拟。运载车前后4个液压支腿以及起升液压缸梁处的机械支腿在工作时已用千斤螺母机械锁死,可用杆单元模拟或施加约束。前支架及后支架与车架为一体结构,同时是车架的重要传力点,建立有限元模型时,把前支架及后支架一起考虑。

2.2 移运状态计算

当车架处于移运状态时,井架平放在车架上方的前支架及后支架上。通过力矩平衡原理,计算出井架对前支架及后支架的作用力,并以集中力方式加在相应节点上。车架上方其他部件重力也分别以集中力或线性力加载到各个节点或梁上。通过加载计算,得到车架的应力云图,前支架应力如图2a,后支架应力如图2b。

图2 车架移运状态时应力云图

由图2可以看出:由于运载车在运输过程中,井架伸出车头很远,井架重心偏向前支架[4],所以前支架辅助支撑应力较大;由于后支架承受井架部分重力,且在井场转运时,车架后部处于悬空状态,所以车架后部最大应力位于最后一桥车架大梁上(即第7桥附近),且翼板应力大于腹板应力;当存在冲击或第7桥失效时,此处应力可能导致车架严重变形。

2.3 井架起升状态计算

车装钻机到达井场后,重要的钻前工作就是完成井架的起升。通常,当井架刚开始离开前支架时,起升液压缸所需推力最大,后支架及车架起升液压缸横梁所在部位的受力也最大。通过力矩平衡原理,计算出在井架起升过程中,后支架及车架起升液压缸横梁的受力,并以集中力方式加载到相应节点上。车架上方其他部件重力也分别以集中力或线性力加载到各个节点或梁上。

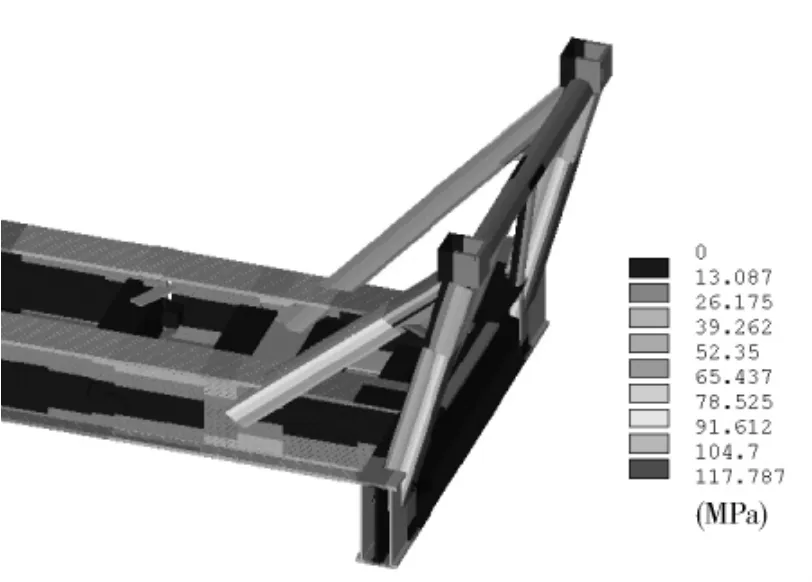

井架起升工况下,车架大梁局部受力较大,尤其是从起升液压缸到车架后尾梁之间的大梁受力较大,对于大吨位车装钻机,是在后桥车架大梁与起升缸横梁之间设计加强筋,并在起升液压缸下方或附近设置2个机械千斤,以降低此处应力。图3为结构改进以后的应力云图,此时,最大应力位于后支架,尤其是后支架前斜撑,最大应力达176MPa,早期的产品设计由于缺乏计算手段,存在此部位斜撑焊缝撕裂或斜撑变形失效的情况。此工况下,其他部位应力较小,符合设计要求。

图3 井架起升时车架后部应力云图

2.4 最大钩载

通过对井架进行最大钩载下的有限元分析,计算出绷绳对车架前部的作用力以及井架对车架后支架的作用力,并施加在相应节点上。车架上方其他部件重力也分别以集中力或线性力加载到各个节点或梁上。得到的应力云图如图4所示。

井架承受最大钩载时,由于大钩对井架的作用力主要由井架下部的Y形支架承担,对后支架的作用力减小,此时,车架大梁及后支架受力相对起升工况要小,但同样存在受力不均情况,主要表现在后支架受力较大,后支架选用Q345材料,计算结果符合强度设计要求。

图4 最大钩载时车架后部应力云图

3 模态分析

模态提取方法采用BLOCK LANCZOS法,该方法特别适合于求解某一特定范围内有价值的固有频率,或者大模型的多阶模态分析(例如,>40阶),适合于模态分析中包含形态较差的实体和壳单元,且求解速度快,但占用内存比子空间方法多。求解时,约束各桥垂直方向,即UY方向,设置扩展模态为ON,程序自动采用稀疏矩阵方程求解器进行求解,得到车架前10阶频率如表1所示。如果考虑第4桥和第7桥为空气平衡悬挂,模态分析时,释放相应节点位移约束,则各阶模态频率略有减小,尤其是低阶频率,数值减小明显。

表1 车架固有频率Hz

车装钻机选用柴油机作为动力时,额定工作转速为2 100r/min,传动箱输出转速为2 100r/min,并车箱输出转速为1 560r/min,主滚筒转速为418 r/min,转盘传动装置输出转速为877r/min,与车架固有频率难以形成共振。既使通过传动箱换挡,降低传动箱输出转速,由于车架上部各个部件的工作转速不一致,相互扰动,与车架也难以形成共振。典型的振型如图5所示。

图5 车架典型振型

第3阶振型表现为车架第4桥与第5桥之间的弯曲变形;第4阶振型表现为前支架的前后弯曲;第8阶振型表现为车架中部波浪变形以及前支架侧扭;第9阶振型表现为前支架的侧扭和压溃现象。

4 强度薄弱部位及改进措施

1) 后支架与井架连接座的焊缝以及后支架与车架的焊缝,通过加强筋方式来加强。

2) 后支架的后立柱,选用较强的材料或对后翼板贴板加强。

3) 前支架底部,增加前加强板或后加强板,提高前支架的抗扭能力。

4) 井架起升液压缸安装横梁与车架纵梁,之间增加合适的横向加强筋。

5) 车架后桥至后尾梁段下翼板,进行加强或采用变截面设计。

5 结论

1) 把结构分析与有限元分析有机地结合在一起,同时提高模型的真实性、加载的准确性,改善约束与实际的符合程度[6],有利于提高结构分析的效率和准确性。

2) 通过模态分析规避结构共振、提供结构改善方案。

3) 根据部件重心分布和不同受力工况,对车架大梁进行变截面设计,例如截面在高度方向变化,单、双腹板结合,增加加强筋,不仅有利于保证各个工况下的强度与刚度要求,而且有利于降低车架整体质量。

4) 前支架及后支架作为车架的重要附属结构,在使用中受力较大,需要着重考虑。

5) 通过有限元计算与分析,为运载车车架设计与生产提供指导。

[1] 尹永晶,杨汉立,胡德祥.车装钻机[M].北京:石油工业出版社,2002:91-96.

[2] 陈增伟,张 勇,刘 俭.中深井钻机车专用底盘的研究与应用[J].石油矿场机械,2006,36(S1):8-11.

[3] 刘 俭.自走式钻机现状及发展趋势[J].石油矿场机械,2008,37(10):31-35.

[4] 何军国,刘 俭,余利军.钻机车现状与发展趋势[J].专用汽车,2009(10):30-34.

[5] 肖 锋,徐有忠,柳 杨,等.基于Abaqus的汽车结构强度分析方法与结构分析策略[C]//Abaqus中国区用户大会2007用户论文集.Abaqus内部出版,2007:35-43.

FEA to the XD70/14×12Chassis Frame

YANG Yong-jun1,ZHANG Yong2,HE Jun-guo2,RONG Xiao-ling2,YANG Wen-xin3

(1.Drilling Company,Huadong Petroleum Bureau,Zhenjiang212000,China;2.Technique Centre,RG Petro-Machinery(Group)Co.,Ltd.,Nanyang473006,China;3.Downhole Technique Company,Xinjing Oilfield Company,Karamay834000,China)

The chassis frame is the main part of the rig mobile vehicle,and also the main part bearing the operation load during the drilling operation.Its structure and strength are very important.According to the working condition,such as the chassis move,mast rising,maximum hook load,using ANSYS program calculated to the XD70/14X8Chassis Frame stress.The mode analysis was also done.The maximum stress,risk working condition,and the self frequency were founded.Structure improvement method was suggested.It provides the reference to the design,manufacture,and use for the chassis frame.

movable rig;chassis frame;structure;strength;FEA

1001-3482(2012)04-0072-04

TE929

A

2011-10-08

杨拥军(1968-),男,江苏常州人,工程师,主要从事石油钻井装备管理工作。