回转窑结圈的原因分析及改进措施*

2012-12-07贺新亮孙广伟

王 晶 贺新亮 孙广伟

(安阳豫河永通球团有限责任公司)

回转窑结圈的原因分析及改进措施*

王 晶 贺新亮 孙广伟

(安阳豫河永通球团有限责任公司)

对豫河公司投产初期回转窑结圈现象频发的问题进行了分析,提出了改进措施。通过对原燃料条件、工艺参数、设备等方面进行改进后,提高了生球质量并优化热工制度,有效地解决了结圈问题。

回转窑 结圈 工艺参数 造球 稳定

0 前言

安钢集团通过高炉升级改造,每年共需球团矿210~278万t。为减小其球团缺口,特成立安阳豫河永通球团有限责任公司(以下简称豫河公司)。豫河公司新建年产120万t链篦机—回转窑—环冷机生产线于2010年3月26日开工建设,2011年3月28日建成投产,4月底实现达产。但在生产初期,窑内结圈现象严重,作业率偏低,3天左右即有明显结圈,10天左右需停机处理。同时,窑内结圈物不断掉落,严重时候会出现窑头掉块扒不及,被迫减产甚至停产,严重影响系统的稳定运行,大大增加了职工的劳动强度。

1 工艺概况

豫河公司生产线采用链篦机-回转窑法生产球团。进厂精矿经过预配→烘干→高压辊磨→配料→强力混合→造球→筛分布料→链篦机→回转窑→环冷机→成品仓,由火车运往安钢。链篦机为四段二室式,两侧抽风,生球在链篦机上进行干燥预热后,在回转窑中进行焙烧,随后经环冷机三段冷却后由皮带运往成品仓。

2 回转窑结圈的原因分析

2.1 原燃料的影响

1)精矿粒度粗。由于前期高压辊磨调试尚未完成,混合料粒度粗,比表面积小,造成生球表面光洁度差,表面含粉多,这种生球通过链篦机干燥预热后入窑,造成窑内粉末含量偏高。

2)烘干后水分波动大。由于没有专门的煤气加压机,作为烘干热源的高炉煤气压力不稳定,炉前压力在4 kPa~20 kPa范围内波动,特别是遇到高炉休风的时候,甚至会出现烘干炉熄火。另外,除尘器入口温度低于水蒸气的露点,经常滴水,造成烘干效果不稳定。

3)皂土配比高。由于精矿粒度粗,皂土配比高,最高时在3.5%~4%。皂土的主要成分SiO2是结圈的物质基础,高温下含硅酸盐粉末易与FeO形成低熔点化合物附着在窑衬上形成窑皮,并逐渐长大加厚,形成严重结圈。另外,由于皂土配比大,生球水分高,粉末容易粘结在辊筛上,影响筛分效果,造成部分粉末入窑。

4)煤粉挥发份低(<15%),粒度粗(-200目含量<85%),水分高(>1.5%),管道弯头多达7个,煤粉喷吹压力不稳定,造成煤粉燃烧不充分,煤灰中的SiO2及粉末造成结圈。

2.2 生球料流不稳定

由于混合料水分、原料配比、混合料比表面积、圆盘给料机下料有波动,加之各操作人员水平参差不齐等,球盘加水量调节频繁,不易控制,造成生球料流不稳定,从而需要频繁调整链篦机机速,系统温度不稳定。

2.3 三大主机热工制度不合理

1)链篦机的温度梯度不合理。前期产量较低,整个回热风系统的温度偏低,环冷一次风温度在900℃左右,链篦机预热二段达到了950℃左右;二次回热风温度只有300℃左右,造成链篦机预热Ⅰ段的温度只有500℃左右;预热Ⅰ段与预热Ⅱ段之间的温度梯度过大,造成生球爆裂,干球质量差,入窑粉末增多。

2)回转窑煤粉燃烧波动大,窑中温度不稳定。由于助燃风量不足,煤粉在喷吹燃烧的过程中形不成束状,向窑衬发散,造成局部窑衬温度过高,达到1350℃以上,粉末容易在局部结圈;另外,由于喷煤管线弯头较多,系统阻力较大,喷煤量出现短时间的波动,造成煤粉在窑内出现爆燃现象,窑中温度在1300℃~1500℃大幅波动,高温形成的结圈物在温度不稳定时易掉落。

3)环冷机鼓风量不合理,回热风温度达不到设计要求,造成链篦机预热段温度偏低。

3 改进措施

3.1 稳定原料,提高生球质量

3.1.1 稳定烘干后水分

烘干后水分对整条生产线的工艺控制至关重要,必须控制在7%~8%。如果料过湿,①影响高压辊磨的辊压效果;②后续工序料仓易粘料,造成下料不稳;③生球粒度偏大,增大返料量,且影响干燥预热效果。如果料过干,①造球加水量不够用,生球粒度无法调节;②沿途岗位的粉尘增加,影响职工的身体健康。

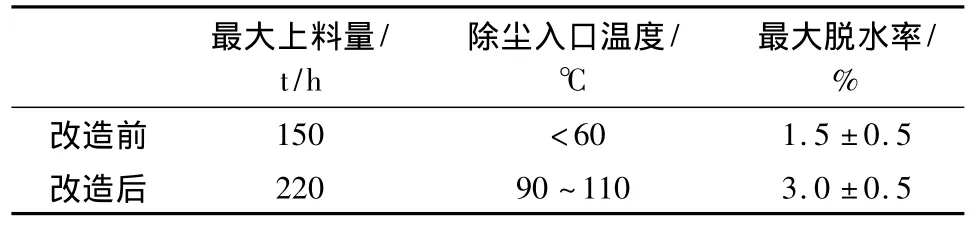

生产初期,干燥后水分在满足工艺要求时布袋除尘器的入口温度提不上去,低于水蒸气的露点,致使大量水蒸气在布袋上结露,烘干机上方滴水严重,有时甚至出现大量的稀泥。对此,通过改造补热管道,提高除尘入口温度,使之在90℃~110℃,保护布袋不被烧毁并有效地解决了布袋除尘器滴水的问题,效果见表1。

表1 干燥系统改造效果

3.1.2 高压辊磨稳定、高效运行

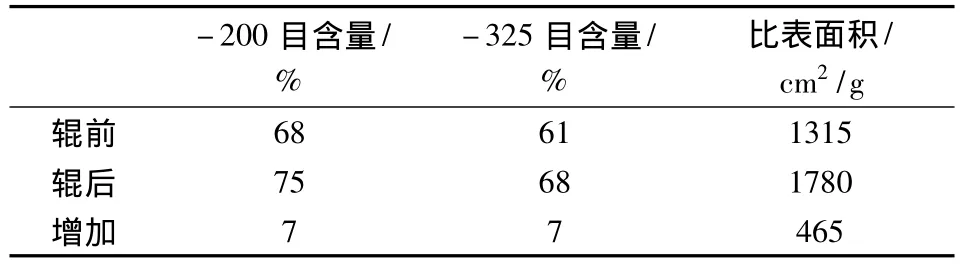

生产初期,高压辊磨并未发挥出其最佳效果,皂土配比居高不下。随着高压辊磨的投用及调试,精矿的比表面积明显提高,一般比表面积能提高400 cm2/g以上,为降低皂土配比和改善三大主机热工操作打下坚实的基础。通过调试,得出了高压辊磨运行的最佳参数:辊缝10 mm~12 mm、压力10 MPa~12 MPa、电流25 A~28 A,最佳参数下的高压辊磨效果见表2。

表2 最佳参数下的高压辊磨效果

3.1.3 稳定皂土配比

由于皂土水分偏高,在生产初期,下料不均匀,时常出现断土现象。为此,新增振仓电机自动控制程序,每隔5 min振仓电机自动运行10 s;另外,要求料仓料位在20 t以上,防止压不住仓影响下料,大大减少了断土、蓬仓的情况。以上措施的采用,稳定了皂土配比,提高了生球质量。

3.1.4 强化造球操作,控制生球质量

造球是整条生产线中最关键的工序,生球产、质量不稳定,三大主机的热工参数就无法稳定,不得不频繁调节各工艺参数,这样的后果就是结圈。通过调节圆盘给料机刮料器,在皮带称上增加压料器,使圆盘造球机做到稳定下料。加强过程控制,要求造球工每2 h做一次生球质量检测,粒度不合适要及时调整水分、下料量;生球强度达不到要求,及时与主控联系来调节皂土比例。通过上述措施,最终保证生球落下强度在5~6次,抗压强度12~16 N/个,生球合格率在80%以上。

3.2 优化三大主机热工参数

3.2.1 合理调整链篦机的温度及其梯度

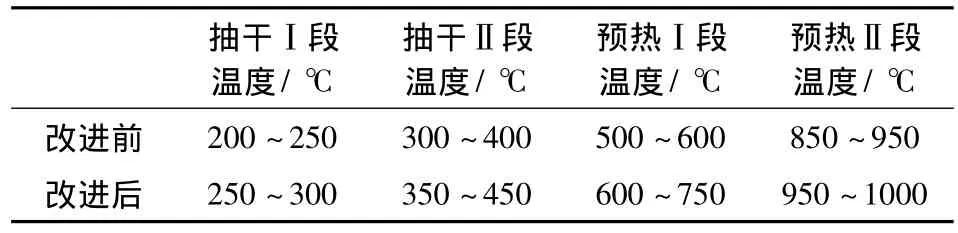

随着产量的提高,链篦机的各段温度必须相应提高,否则生球得不到充分的干燥和预热就进入回转窑,将造成生球爆裂。若各段温度未达到规定要求或窑内气氛差时禁止加料加盘,若长时间未达到要求,减料减盘。保证链篦机的温度梯度趋向平稳合理,提高链篦机布料的透气性,减小烟罩与风箱负压差,干球强度大于500 N/个。以用磁铁矿日产3600 t成品球为例,对比改进前后系统的热工参数。链篦机热工参数改进前后对比见表3。

表3 链篦机热工参数的改进

3.2.2 适当降低链篦机机速,增加链篦机料厚,延长干燥预热时间

从回转窑中取结圈物,经化验得出亚铁的含量高达9.85%,说明干球未能充分氧化即进入回转窑。生产初期,为防止下层球过湿出黑球,布料厚度较薄,但要达到产量要求,势必要增加链篦机机速,这样一部分球还未充分预热即进入回转窑,干球强度不能满足焙烧的要求,造成干球在回转窑的高温烘烤下爆裂。为了达到适当的预热温度,需要降低链篦机机速和增加蓄热,生球的加热速度降低,预热氧化时间相应延长。随着温度的提高和预热氧化时间的延长,亚铁的氧化程度增加,残留的亚铁相应减少,而磁铁矿在预热氧化阶段形成的Fe2O3由于晶相转变体积缩小,会使整个磁铁矿和赤铁矿的混合球团的空隙增加,同时预热球亚铁含量的降低,减少了焙烧时需要的氧气,这些都为球团的氧化完全提供了条件[1]。同时,增加链篦机料厚还可以使链篦机两侧布满料,保护篦板。要求链篦机料厚在160 mm~180 mm。

3.2.3 稳定窑中温度

窑中温度不稳定跟窑内的热容量低有一定关系,将窑压控制在8 MPa~9 MPa,在保证窑尾不倒料的前提下,尽量提高回转窑的热容量,使窑中温度稳定在1200℃~1250℃,避免窑中温度波动过大,造成窑内结圈脱落。

3.2.4 提高环冷机各段温度,保证回热充分利用

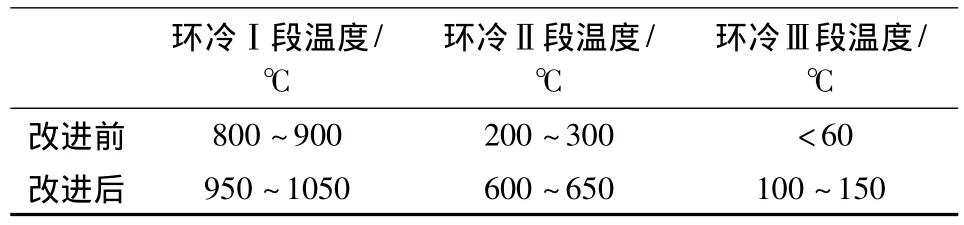

环冷Ⅰ段温度偏低将造成窑头温度偏低,煤粉燃烧不充分,从而引起窑中温度的波动,要求窑头温度必须大于850℃。在生产初期,环冷Ⅱ段风门开度过大,致使大量冷风进入预热Ⅰ段,造成预热Ⅰ段温度偏低。为此,优化操作方法,适当调整环冷鼓风机和主引风机的风量,充分利用回热,不仅保证了系统温度的合理分布,还节省了大量的燃料。环冷机热工参数改进前后对比见表4。

表4 环冷机热工参数的改进

3.2.5 调整内外风开度,防止窑中局部长期高温

加大外风开度,拉长火焰,不仅能防止高温区向窑衬发散,还可以提高链篦机的温度。每班调整一次内风,内风3格、5格倒换,改变窑内的高温区域,防止回转窑局部窑衬过热。

3.2.6 控制喷煤量,在保证温度的前提下,尽量减少喷煤量

喷煤量大,将带入过多的灰分,灰熔点较低的煤将产生液相,导致窑内熔融物的增加。生产中,只要温度达到要求,尽可能控制喷煤量,使窑中火焰尽可能成束状,减少火焰向窑衬局部发散,避免窑中局部温度过高,造成局部结圈严重。

3.2.7 优化喷煤管线,减少系统阻力

利用检修机会对喷煤管线进行优化,管线弯头数量由7个减为5个,相同喷煤量的情况下降低阻力1 kPa左右,减少了煤粉在回转窑内燃烧出现的爆燃现象。

3.2.8 提高系统的含氧量

助燃风机的设计的风量为3400 m3/h,而实际仅1700 m3/h。通过加粗助燃风管道,内径由200 mm改为250 mm,增大助燃风量,提高窑内的氧含量,改善系统的氧化气氛。

3.3 改善煤粉质量

前期煤粉挥发份偏低,粒度粗,水分高,窑内爆燃情况严重。为此,公司从进厂燃料和工艺操作两方面进行改进。

首先,改用挥发份较高的烟煤。为稳定火焰,要求煤的着火点要低,必须选用挥发份较高的烟煤,使燃烧充分。

另外,通过调整进中速磨的料量、分离电机的转速及排粉风机的风量,使-200目的含量在85%以上,煤粉水分在1.5%以下,煤粉燃烧充分,大大减小了爆燃的频率。

4 改进效果

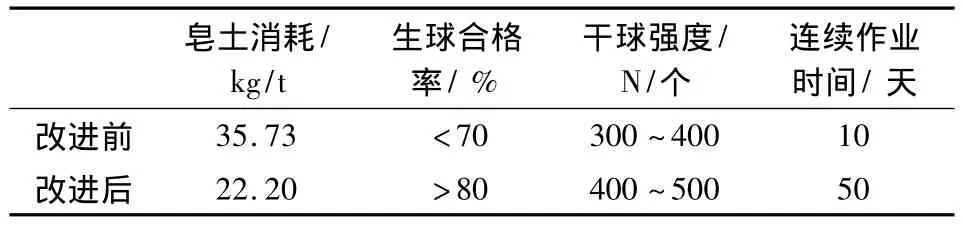

通过上述改进措施,各项主要工艺指标得到明显提高,生球和干球质量均大幅提高,减少了链篦机和回转窑中的粉末量,因结圈引起的停机大大减少,连续作业时间由最初的10天提高到50天,实现了检修周期和结圈周期的一致。改进前后主要工艺指标的对比见表5。

表5 改进前后主要工艺指标的对比

5 结语

通过改进原燃料条件、工艺参数控制和设备作业情况,结圈问题得到有效解决,促进了生产的连续稳定运行。

[1]宋见峰,俞江,汪健茹,仵玉玲.提高巴西赤铁矿配比的生产实践[J].球团技术,2011(2):26-29.

ANALYSIS OF ROTARY KILN RINGING AND IMPROVEMENT MEASURES

Wang Jing He Xinliang Sun Guangwei

(Anyang Yu Vale Yongtong Pellet Co.,Ltd.)

This paper analyses kiln ringing problem that often occurs in the rotary during the early production in Anyang Yu Vale Yongtong Pellet Co.,Ltd.and proposes several improvement measures.The quality of greenball has been enhanced and thermal regulation optimized by improving raw materials condition,technological parameters and equipments etc,at last ring problem has been solved efficiently.

rotary kiln ringing technological parameter pelletization stabilization

*联系人:贺新亮,高级工程师,河南.安阳(455133),安阳豫河永通球团有限责任公司生产经营部;

2011—11—10