基于电磁动态塑化理论的销钉挤出机混炼过程仿真

2012-12-03杜遥雪柳天磊陈少清

杜遥雪 柳天磊,2 陈少清

1.五邑大学,江门,529020 2.震德塑料机械有限公司,佛山,528300

0 引言

混合可应用于许多场合,如材料改性共混、物料化学反应、多组分混炼等[1]。随着改性共混材料的迅速发展和其种类的不断增加,研究和开发混炼设备越来越受到重视[2]。各国专家学者对聚合物挤出成形加工机理进行了大量研究和探索,目前大致有两种主要的研究趋势。一种是对普通螺杆进行改进和提高,开发新型螺杆,如分离型螺杆、屏障型螺杆、分流型螺杆、多螺杆挤出机、Buss连续混炼机等。销钉螺杆是分流型螺杆中重要的一种混炼元件,研究者对销钉结构的研究进行了多方面的探索。Yao等[3]将混炼段总体混合率和停留时间分布作为评价指标,研究了销钉排布间距对销钉螺杆混炼段混合性能的影响。Hwang等[4]根据动力学理论,用Poincare截面图实验和数值模拟的方法,研究了不同销钉排布对螺杆混合性能的影响。李晓翠等[5]用正交设计法设计了9组不同排布的销钉单螺杆,考察了一个导程内销钉排数、每排销钉个数和销钉高度对销钉单螺杆混炼段混合性能的影响。另一种是从改进操作条件出发,如高速挤出机、电磁动态塑化挤出机等。其中把振动力场引入到混炼设备中的方法得到了高度重视。Bevis利用SCOREX(shear control orientation in extrusion)技术和4个活塞的推拉运动使聚合物熔体受到剪切振动[6-7]。Fridman等[8]对在螺旋剪切条件下的聚合物熔体流动进行了理论分析,并通过实验研究了旋转振动力场对聚合物熔体挤出过程的影响。Qu等[9]研制成功的塑料电磁动态塑化挤出机能在挤出加工的全过程引入周期性振动力场,该挤出机体积重量减小了50%,能耗降低30%~50%,对物料适应性好,挤出制品性能显著提高。

本文尝试结合以上两种研究方法,应用电磁动态塑化理论,把振动力场引入销钉螺杆混炼设备中,为了方便对比,选择应用最为广泛的单螺杆混炼设备作为参照,并应用流体动力学软件POLYFLOW对销钉螺杆塑料挤出机和单螺杆挤出机混炼段简化模型分别进行叠加振动力场数值模拟,对比分析振动力场对混炼效果的影响,并与实验研究结果进行了比较论证。

1 模型与材料

1.1 物理模型

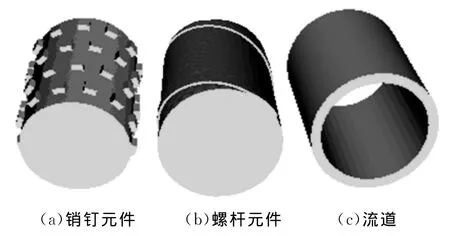

为了简化分析,聚合物物料在销钉元件和螺杆元件中的流动可近似看作是等温流动,螺槽和机筒内壁的曲率影响可以忽略,并作如下假设:①熔体的流动为连续、等温的层流;②螺槽深度H 比螺槽宽度W 小得多,且沿螺槽深度方向无流动;③熔体是不可压缩的,即其密度不变;④熔体沿机筒和螺杆表面无滑移;⑤忽略重力的影响,忽略界面的表面张力。简化后模型如图1所示。图1a为销钉元件,其轴向长度为37mm,外直径为30mm,内直径为27mm,销钉截面为边长3mm的正方形。图1b所示为螺杆元件,其轴向长度为37mm,外直径为30mm,螺棱高为1.5mm,螺旋升角为17.65°。销钉与螺杆元件流道一样,均为环形流道,如图1c所示,其长度为39mm,外直径为31mm,内直径为27mm。

图1 混炼元件及流道几何模型

叠加振动场为正弦场,销钉与螺杆元件做轴向振动,设轴向振动位移为

式中,A 为销钉与螺杆轴向振动振幅,取值为0.5mm;f为销钉与螺杆轴向振动频率,取值为10Hz;t为销钉与螺杆轴向振动时间。

对式(1)两边求导,得到销钉与螺杆元件轴向振动速度为

1.2 材料及模拟方法

采用Cross Law本构模型来表征混炼熔体的黏度:

式中,η0为零剪切黏度;λ为松弛时间;m为Cross定律指数;γ·为剪切速率,表征流体在与其流动方向垂直方向上的速度梯度。

模拟采用的聚合物为线性低密度聚乙烯,其物性参数为η0=8000Pa·s,m=0.75,λ=0.12s,密度ρ=924kg/m3,入口流量qV=5848mm3/s,销钉与螺杆元件转速均为n=60r/min。

2 结果与讨论

2.1 轨迹线对比

为了清楚地观察销钉混炼元件和螺杆混炼元件的内部熔体流动情况,选择其流道内粒子的轨迹线作为比较对象。图2所示为销钉元件和螺杆元件流道入口处两示踪粒子的轨迹线。由图2可知,单螺杆混炼元件内熔体呈现螺旋状,从入口向出口方向流动;销钉混炼元件内熔体也呈现螺旋线规律流动,但这种流动的轨迹形状有一定的紊乱和扰动,其原因主要是销钉的错落排列改变了熔体流动的方向,在有销钉的部位打乱了熔体的运动轨迹,使熔体被迫绕过销钉进行分流,然后重新排列组合向前流动。这说明销钉混炼元件可以使熔体不断经历分流、合并、取向的过程,使熔体受到比单螺杆元件更多次数的剪切、压缩和拉伸流动,从而产生良好的塑化效果。

图2 销钉元件与螺杆元件示踪点轨迹线对比

2.2 最大剪切速率对比

混炼是不断减少连续相与分散相混合的不均匀性,最终达到均相体系的一种过程,混炼操作分为搅拌、混合和混炼[10]。压缩、剪切和置换称为混炼三要素,分布由置换来完成,剪切为进行置换起辅助作用,压缩可以提高物料密度并辅助剪切作用的实现,混炼过程中三要素反复作用,最终使分散相在分散介质中实现均匀分布并到达最终粒子水平。

聚合物熔体粒子发生分散混合,粒子在流场中必须经历至少一次高剪切或高拉伸作用,因此,需要分析流道内的最大剪切速率分布。在振动力场引入后,为描述方便,以SSU(single screw unit)代表单螺杆元件无振动混炼,SSUV(single screw unit with vibration force field)代表单螺杆元件有振动混炼,SSPU(single screw pin unit)代表销钉元件无振动混炼,SSPUV(single screw pin unit with vibration force field)代表销钉元件有振动混炼。图3所示为销钉元件和螺杆元件流道内最大剪切速率的对比关系曲线。其中,图3a为稳态及动态条件下两种混炼设备的最大剪切速率概率函数分布图,由图3a可知,销钉混炼设备熔体最大剪切速率大于螺杆混炼设备熔体的最大剪切速率,且销钉和螺杆元件最大剪切速率小于209s-1的概率占97%,最大剪切速率高于209s-1的区域曲线SSU和SSPU近似重合。

图3 销钉与螺杆元件最大剪切速率对比

图3a中稳态和动态加工条件下曲线相互重叠,导致无法判断振动力场对两种混炼设备的影响,为解决这个问题,可以选择以SSPU的最大剪切速率为自变量,分别以SSU、SSUV、SSPU和SSPUV的最大剪切速率为因变量画曲线。显然,无振动销钉混炼元件以自身为自变量和因变量,故而其曲线为一条斜率为1的直线段,四者关系如图3b所示。由图3b知,振动对单螺杆混炼元件的最大剪切速率没有太大影响。当最大剪切速率低于242s-1时,振动对销钉元件也没有太大影响。当最大剪切速率高于242s-1时,振动增大了销钉元件的最大剪切速率,并且这种强化作用随着最大剪切速率的增大而增大。

2.3 累计停留时间分布

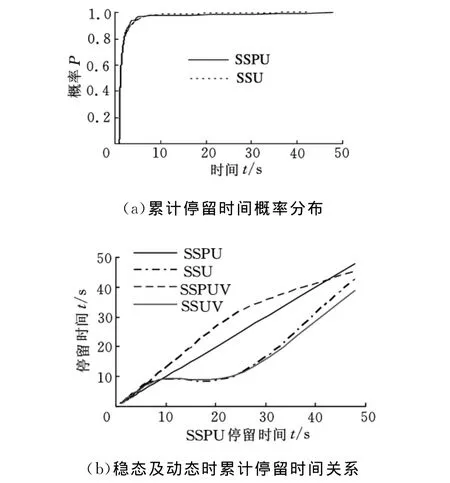

销钉与螺杆元件累计停留时间分布以及SSU、SSUV、SSPU和SSPUV四种情况下的停留时间关系曲线如图4所示。由图4a知,大约83%的熔体颗粒离开出口的时间小于2.2s;由图4b知,振动条件下SSUV曲线在停留时间大于25s时位于SSU之下,SSPUV曲线在停留时间为0到4s内均位于SSPU之上,这说明振动力场延长了熔体颗粒在销钉混炼元件内的停留时间,而减少了熔体颗粒在螺杆混炼元件内的停留时间。

图4 销钉与螺杆元件累计停留时间对比

由混合理论知,停留时间延长使聚合物经历更多的剪切流动和拉伸流动,有利于物料更充分地分散混合和分布混合,从而增强物料塑化效果。因此,振动强化了销钉混炼元件的混炼效果,而减弱了单螺杆混炼元件的混炼效果。

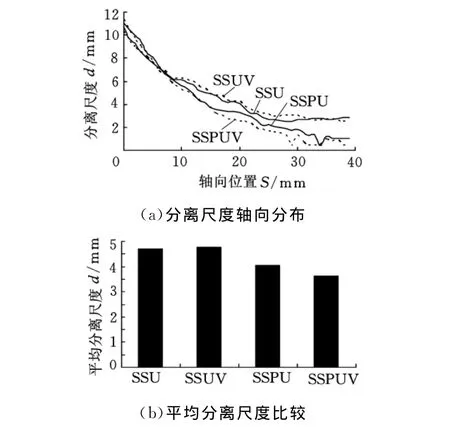

2.4 分离尺度对比

分离尺度是混合物中同组分区域平均尺寸的度量,是定量评价分散混合性能的重要指标。分散能力随物料粒子的大小而变化,开始混合时,由于粒子粒径较大,受到的剪切作用和拉伸作用大,易于破裂,故初始分散速度取决于大粒子的数量。随着大粒子粒径的减小,小粒子对分散速度起主导作用。但小粒子受到的剪切作用和拉伸作用变小,分散变得困难,分散速度下降。当粒子的粒径达到某个临界值时,分散完全停止,此时物料达到最终粒子水平,分离尺度最小。因此,分离尺度越小,表明混合物分散效果越好。

图5所示分别为销钉与螺杆元件分离尺度分布以及SSU、SSUV、SSPU和SSPUV四种情况下的平均分离尺度比较曲线。由图5a知,振动条件下SSUV曲线趋向于在SSU之上,而SSPUV曲线变化逐渐低于SSPU;图5b中平均分离尺度SSPU小于SSU,SSUV大于SSU,而SSPUV又小于SSPU。综合以上分析可知:稳态混炼条件下销钉元件比单螺杆元件的混炼效果好;动态混炼时,单螺杆元件混炼效果较差,而销钉元件混炼效果较好。

图5 销钉元件与螺杆元件分离尺度比较

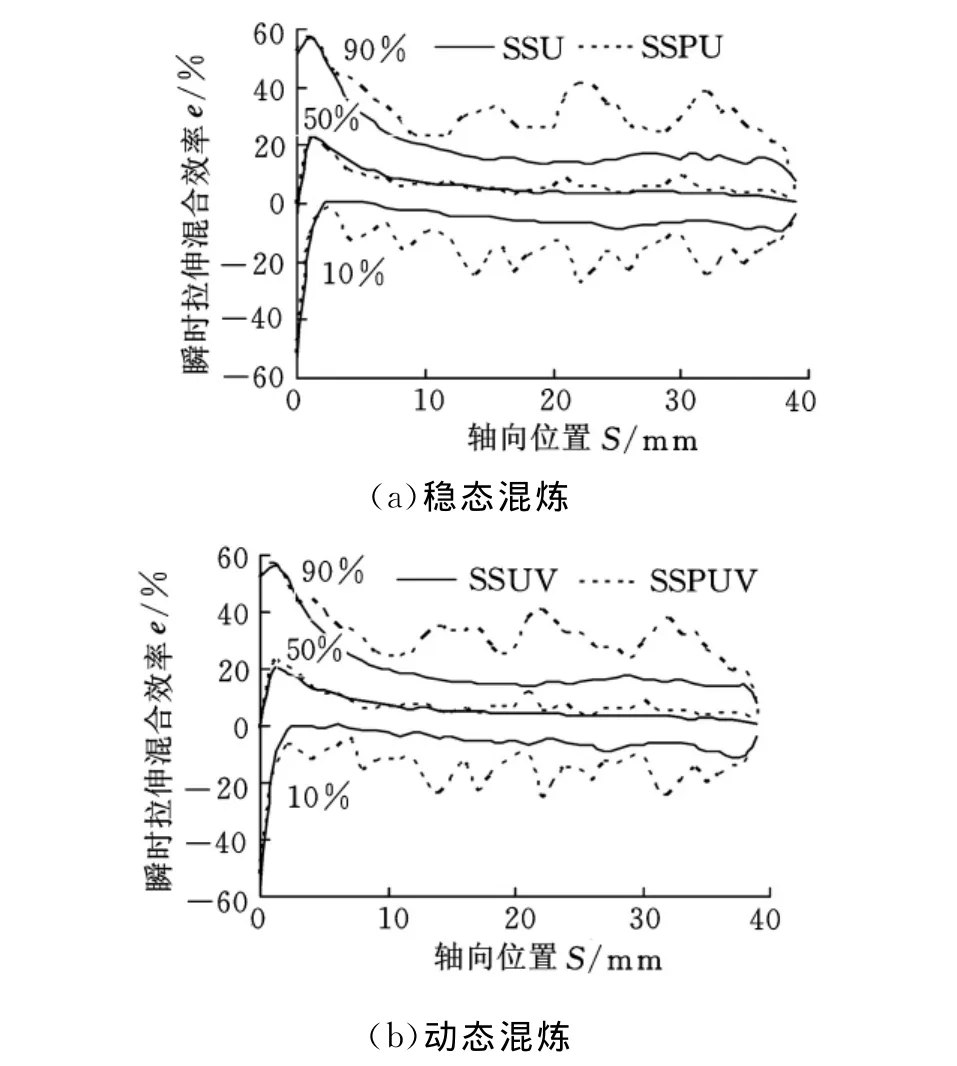

2.5 瞬时拉伸混合效率对比

瞬时拉伸混合效率的取值范围是[-1,1],正值表示熔体粒子受到拉伸作用,负值表示熔体粒子受到压缩作用。本次模拟的粒子数是1000,为了分析粒子混合效率,运用百分比进行统计,百分比依次取为总粒子数的10%、50%和90%。图6所示为稳态及动态混炼条件下的瞬时混合效率百分比轴向分布曲线。由图6可知,无论稳态混炼还是动态混炼,单螺杆混炼元件瞬时混合效率从入口处先短暂上升然后急剧下降,然后缓慢下降,在出口处逐渐下降至3.6%;销钉元件以比单螺杆元件偏离X轴更远的位置呈现波状变化,且其90%的熔体颗粒混合效率都比较大。

图6 瞬时混合效率百分比轴向分布

由以上分析知,销钉混炼元件比单螺杆混炼元件有更高的瞬时混合效率,而振动力场的引入可以强化其瞬时混合效率。其原因在于聚合物混炼是分子链间不断解缠和纠缠的动态平衡过程,振动场的引入使得聚合物大分子链段获得瞬时冲量,在链段邻近区域形成局部负压空间,压差强化了链段的扩散和取向,分子链间解缠作用大于相互纠缠,分子间相互约束减小,链段流动性增强,从而使混合效率提高。

3 实验验证

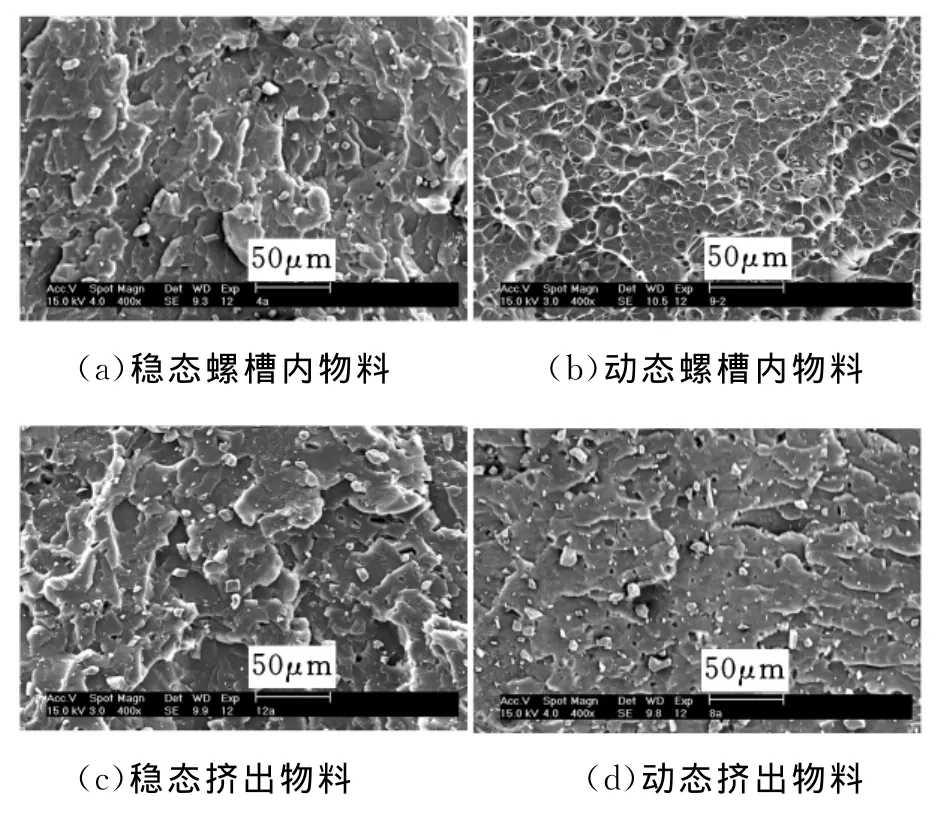

利用卿艳梅[11]自行设计研制的剖分式电磁动态塑化挤出机实验样机进行实验,研究振动力场对LDPE/CaCO3混合塑化效果的影响,得到熔体物料扫描电镜图如图7所示。其中,图7a为稳态挤出(A=0)过程打开剖分料筒并取下螺槽内物料所作扫描电镜图,图7b为动态挤出(f=5Hz,A=0.1mm)过程打开剖分料筒并取下螺槽内物料所作扫描电镜图;图7c、图7d分别为稳态和动态挤出物料的扫描电镜对比图。虽然图7b中仍存在个别CaCO3粒子的堆聚,但大部分粒子已经得到了细化,而图7a中其断面上只有稀少且粒径大小相差较大的粒子,分散不好,可以推断出在另一些小区域内必然存在CaCO3粒子的堆聚。从图7可以看出,对于螺槽中的物料,动态挤出时其CaCO3堆聚少于稳态挤出且颗粒较稳态分散要细,而对于挤出物有相同的结论。

图7 稳态挤出与动态挤出物料液氮脆断断面照片

对稳态和动态挤出的挤出物中分散相的粒径大小统计,作出分散相粒径分布示意图。图8所示的统计分布图符合正态分布,稳态挤出时挤出物中分散相粒径分布线1宽且不对称,且曲线的右侧有较大的拖尾,而大的右侧拖尾说明有大量分散较差的大粒子存在,即颗粒分散混合性能差,有些地方产生了明显的团聚。动态挤出1时挤出物中分散相的粒径分布示意图分布线2较分布线1窄且有较小的右侧拖尾,说明动态挤出CaCO3粒子的分散优于稳态挤出。将分布线2和3进行对比,发现分布线3粒径分布窄且对称,右侧基本没有拖尾,说明振动频率的提高有利于CaCO3粒子的分散混合。这与仿真模拟分析结论相一致,从而说明数值模拟对于聚合物加工成形研究分析的合理性。

图8 不同振动参数下分散相粒径分布示意图

4 结论

(1)销钉混炼元件因其销钉的排列改变了物料流动的轨迹,增加了物料受剪切、拉伸和压缩作用的次数,有利于物料更好地分布混合与分散混合。

(2)振动力场增大了销钉混炼元件内最大剪切速率,使得销钉内颗粒轨迹产生波动变化。累计停留时间分布及分离尺度的分析表明,振动力场的叠加使单螺杆元件的停留时间减少、分离尺度变大,不利于物料的混合;振动力场对销钉混炼元件的影响刚好相反,使其停留时间增加、分离尺度减小,这对物料的混合有着重要的促进意义。

仿真模拟与实验研究结论均说明振动力场的引入可以使物料粒子粒径减小、粒度分布均匀,这对利用电磁动态塑化理论强化聚合物混炼塑化质量有着重要的借鉴意义。

[1]Connelly R K,Kokini J L.Examination of the Mixing Ability of Single and Twin Screw Mixers Using 2DFinite Element Method Simulation with Particle Tracking[J].Journal of Food Engineering,2007,79(3):956-969.

[2]Soundararajan S,Shit C S.Studies on Properties of Poly Olefins:Poly Propylene Copolymer(PPcp)Blends with Poly oxy Methylenes(POM)[J].Polymer Testing,2001,20(3):313-316.

[3]Yao W G,Tanifuji S,Takahashi K,et al.Mixing Efficiency in a Pin Mixing Section for Single-screw Extruders[J].Polymer Engineering and Science,2001,41(6):908-917.

[4]Hwang W R,Kang K W,Kwon T H.Dynamical Systems in Pin Mixers of Single-screw Extruders[J].American Institute of Chemical Engineers,2004,50(7):1372-1385.

[5]李晓翠,彭炯,陈晋南.销钉单螺杆混炼段分布混合性能的数值研究[J].中国塑料,2010,24(2):109-112.

[6]高雪芹,李又兵,陈长森,等.聚合物熔体振动挤出成型技术的研究进展[J].高分子材料科学与工程,2004,20(6):42-45.

[7]Allan P S,Bevis M J.Shear Controlled Orientation in Extrusion[J].Plast Rubber Processing and Application,1991,16(2):132-137.

[8]Fridman M L,Peshkovshy S L,Vinogradov G V.The Rheology of Thermoplastics under Conditions of Spiral Flow and Vibrations on Extrusion[J].Polymer Engineering and Science,1981,21(12):755-767.

[9]Qu J P,Xu B P,Jin G,et al.Performance of Filled Polymer Systems under Novel Dynamic Extrusion Processing Conditions[J].Plastics,Rubber and Composites,2002,31(10):432-435.

[10]耿孝正.塑料混合及连续混合设备[M].北京:中国轻工业出版社,2008.

[11]卿艳梅.振动力场作用下熔体混合的理论与实验研究[D].广州:华南理工大学,2001.