基于中弧线的空心涡轮叶片壁厚计算方法研究

2012-12-03刘金钢杨小宁程云勇董一巍

刘金钢 卜 昆 杨小宁 程云勇 董一巍

西北工业大学现代设计与集成制造技术教育部重点实验室,西安,710072

0 引言

涡轮叶片是航空发动机的关键部件之一,由于其内部冷却结构复杂,且长期服役在复杂循环热应力环境条件下,故对其气动外形、性能强度及尺寸精度要求高,而叶片的壁厚是关系到其性能和精度的一个重要参数,因此对叶片壁厚的准确测量有着非常重要的意义。在叶片的检测方法中,传统的方法主要有超声波法[1]和电涡流法,其中超声波法受超声波测厚仪影响,存在测量盲区和测量下限的限制,而电涡流法受涡流测厚仪法向找准、测头半径补偿,以及工件尺寸大小等因素的影响,测量精度低,无法达到公差要求。在实际壁厚测量中,一般需要测量叶身的3~5个关键截面,大多使用超声波测厚仪沿叶片表面测量点的法线方向进行测量,该方法不易确定法线方向,误差较大,容易放大壁厚。文献[2-5]提出的基于ICT(industry computerized tomography)图像的壁厚检测方法,通过像素标定技术对截面内外轮廓进行测量,其测量精度较高,但花费时间长,成本高。

为了克服传统壁厚测量的不足,本文以CT(computerized tomography)测量数据为基础,提出一种基于中弧线的空心涡轮叶片壁厚计算方法,采用等距法计算外轮廓中弧线,根据壁厚定义计算空心叶片壁厚。与传统方法相比,该方法测量精度高,适用范围广。

1 CT数据的采集和处理

空心涡轮叶片的壁厚是指内外轮廓之间的厚度。针对涡轮叶片内轮廓无法测量的特点,采用实验室的锥束CT测量设备进行切片图像采集,通过检测分析软件对切片图像进行图像处理,可得到涡轮叶片的点云模型。

1.1 叶片CT数据与叶片CAD配准

叶片CT测量数据配准定位精度的高低直接影响壁厚测量精度,要准确测量空心叶片的壁厚必须选择精度高的配准方法。目前针对配准问题主要有三类方法:基于标记的配准方法、基于特征的配准方法[6]、基于表面点集的配准方法。根据涡轮叶片点云数据的特点,本文采用第三类方法,选择SVD_ICP算法。该算法是一种经典的模型匹配算法[7]。首先在模型之间建立一些最近点的点对关系,然后以距离平方和为目标函数,不断地迭代,求解两模型之间的旋转矩阵R和平移矩阵T,使得目标函数取得最小值,最后使两个模型紧密贴合。

1.2 截面线获取

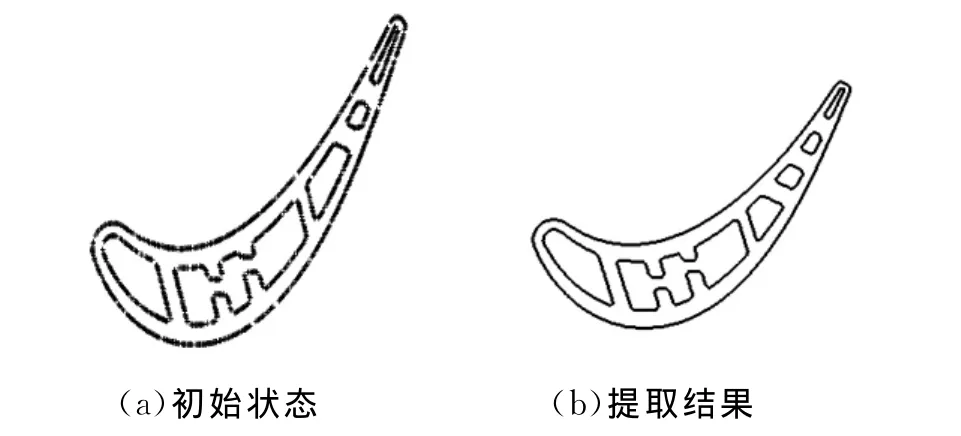

经过配准后,涡轮叶片点云模型的测量坐标系统与涡轮叶片CAD模型的设计坐标系统对应起来,要计算涡轮叶片对应点处厚度,必须获得对应点处的截面。采用Geomagic Qualify 11软件的平面截取功能,得到涡轮叶片的截面点云数据,运用二次提取法[8-10]对截面线数据点进行排序、粗提取和精提取等处理,最后得到CT截面线轮廓,如图1所示。

图1 CT截面线轮廓提取

2 叶片壁厚计算

2.1 空心涡轮叶片壁厚相关定义

为了减小误差,提高精度,对内外轮廓的截面线进行拟合,计算外轮廓的中弧线,求取内轮廓(不包括加强肋的外轮廓)上的点P2到中弧线的最短距离的点O,以点O为圆心,作点O的内切圆,内切圆与外轮廓的切点为P1,连接P1和P2,P1和P2间的距离即为切点P1处的壁厚,如图2所示。

图2 空心叶片壁厚定义示意图

2.2 基于中弧线计算壁厚

白瑀等[11]、王军伟[12]提出了两种计算中弧线的方法:等半径法和等角度法。这两种方法都要计算切线或法线,要是没有曲线的连续模型,就必须用差商来代替,而这样处理误差会较大。采用内切圆法计算时,法线方向可能与叶盆(或叶背)曲线存在多个交点,采用等角度法计算时,必须将前一个内切圆的半径作为下一个内切圆半径的初始值,存在误差传播。中弧线上的点一定是截面线上某两个不同点的法线的交点,而且它到这两个点的距离相等,因此中弧线上的点就是截面线等距线的自交点。基于此,本文采用等距线的方法求解中弧线。

利用等距线法求中弧线,首先运用二次提取法得到截面线轮廓,然后通过调整叶盆和叶背偏置距离得到等距线交点,最后对这些叶盆和叶背交点进行排序、插值得到光顺的中弧线。具体求解步骤如下。

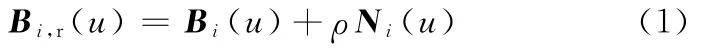

(1)由于有理三次Bezier样条曲线可以精确地表示二次曲线和计算等距线,因此将叶身外截面线的叶背Cb(θ)离散为n+1个插值点,构造的n段G2连续分段有理三次Bezier样条曲线记为Bi(u)(i=1,2,…,n),其沿内法线方向的单位法向量为Ni(u),则外截面线的叶背等距线为

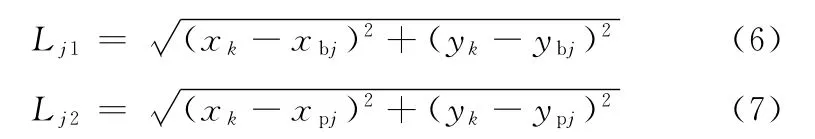

式中,ρ为偏置距离。

(2)同理,将叶身外截面线的叶盆Cp(θ)离散为n+1个插值点,构造的n段G2连续分段有理三次Bezier样条曲线记为Pi(u),其沿外法线方向的单位法向量记为Wi(u),则外截面线叶盆等距线为

(3)求解下式,以判断外轮廓线叶身和叶背等距线是否有交点:

分三种情况分析:①当偏置距离ρ小于最小壁厚时,没有交点。② 当取ρ为最小壁厚时,令ρ←ρ+Δρ,其中,Δρ为偏置距离的增大步长,可取为叶片数据测量精度的1/20。增大偏置距离ρ,求解式(3)得到交点,该点即为内切圆圆心,此时ρ即为内切圆半径。③当偏置距离ρ增大到一定程度时,叶盆和叶背的等距线就不存在交点,此时ρ应该是叶片最大厚度ρmax,可用叶片设计厚度ρmax作为偏置距离的上限,当ρ≥ρmax时,求解结束。

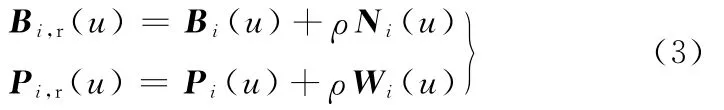

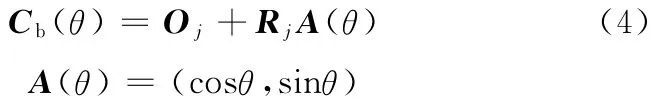

(4)将求解方程得到的所有内切圆圆心记为Oj(j=1,2,…,m),经过处理后得到中弧线,如图3所示。将内切圆半径记为Rj,求解下式得到内切圆与截面线叶背Cb(θ)切点:

切点记为Pbj(xbj,ybj)。求解下式得到内切圆与截面线叶盆Cp(θ)切点:

此切点记为点Ppj(xpj,ypj)。

图3 处理后的中弧线示意图

(5)将内轮廓截面线离散成大量的数据点,记为Nk(xk,yk)(k=0,1,…,h),求解点Nk到中弧线的最短距离Dk,得到中弧线上的点,即内切圆圆心Oj,根据步骤(4)的切点Pbj(xbj,ybj)和Ppj(xpj,ypj),求解下式:

如果Lj1≥Lj2,则Lj2为Pbj(xbj,ybj)点的壁厚;如果Lj1<Lj2,则Lj1为Ppj(xpj,ypj)点的壁厚。

3 空心涡轮叶片壁厚算法验证与分析

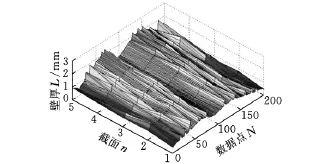

本文讨论的基于中弧线的壁厚计算方法,是在UG平台下基于UG open API函数库编程实现的。以空心涡轮叶片的CT点云数据为对象,分别选择五个截面进行壁厚计算,得到相应的壁厚,其三维分布如图4所示。

图4 某复杂空心涡轮叶片各截面壁厚三维分布图

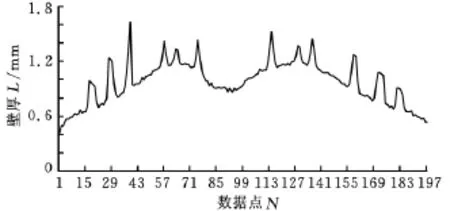

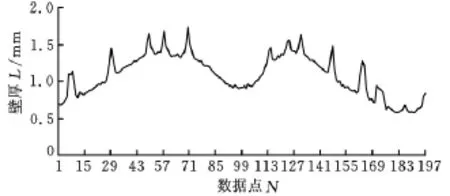

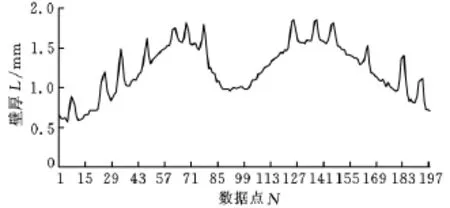

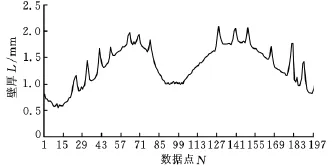

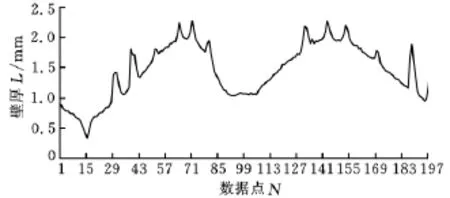

其五个截面的壁厚分布如图5~图9所示。由图5~图9可知,空心涡轮叶片的壁厚在叶背凸峰和叶盆凹峰处最大,向前缘和后缘方向依次减小,在没有内轮廓的地方突然增大,这是由于存在加强肋的缘故。

图5 某复杂空心涡轮叶片截面1壁厚分布图

图6 某复杂空心涡轮叶片截面2壁厚分布图

图7 某复杂空心涡轮叶片截面3壁厚分布图

图8 某复杂空心涡轮叶片截面4壁厚分布图

图9 某复杂空心涡轮叶片截面5壁厚分布图

从表1的对比结果可知,在后缘位置法线方法误差较大,中弧线方法比法线方法平均误差减小了1.077%,综合比较得出中弧线方法与实际测量结果相对误差较小,与实际结果一致性较好。

表1 涡轮叶片壁厚计算结果对比表

4 结语

本文介绍了基于CT测量数据的空心涡轮叶片壁厚计算实施过程,提出了一种基于中弧线的空心叶片壁厚计算方法,通过对空心叶片CT切片数据的采集与处理,建立了相应的点云数据测量模型,并与叶片CAD模型进行配准,实现了空心叶片各截面线的提取和处理,进而对壁厚计算进行了详细介绍。使用本文介绍的壁厚计算方法可以在叶片(主要是叶身)任意横截面上计算涡轮叶片的壁厚。与传统方法相比,本文方法在计算范围、精度和自动化程度方面对提高空心叶片壁厚精度及可靠性具有一定的实用性。

[1]李泽,李由佳.某机高压涡轮空心叶片超声波测壁厚[J].红旗技术,1997(4):33-36.

[2]程云勇,张定华,卜昆,等.基于工业CT测量数据的空心涡轮叶片三维壁厚分析[J].机械强度,2009,31(5):791-796.

[3]王庆胜,张定华,程云勇.基于ICT切片图像的航空发动机涡轮叶片壁厚检测[J].计算机工程与应用,2005(2):203-204.

[4]傅健,路宏年,侯涛.基于ICT图像的航空发动机涡轮叶片壁厚尺寸精密测量方法[J].航空学报,2006,27(2):325-330.

[5]程云勇,张定华,毛海鹏,等,一种基于工业CT的航空发动机涡轮叶片生产检测系统关键技术研究[J].制造技术与机床,2004(1):27-30.

[6]胡明昊,任明武,杨静宇.一种快速实用的特征点匹配算法[J].计算机工程,2004,30(9):23-27.

[7]刘晶.叶片数字化检测中的模型配准技术及应用研究[D].西安:西北工业大学,2006.

[8]徐岳琳.空心涡轮叶片蜡模壁厚光学检测技术研究[D].西安:西北工业大学,2011.

[9]Huang M C,Tai C C.The Pre-processing of Data Points for Curve Fitting in Reverse Engineering[J].Int.J.Adv.Manuf.Technol.,2000,16(9):635-642.

[10]Li D Z,Campbell J,Li Y Y.Filling System for Investment Cast Ni-base Turbine Blades[J].Journal of Materials Processing Technology,2004,148(3):310-316.

[11]白瑀,张定华,任军学,等.叶片高质量造型方法研究[J].机械科学与技术,2003(3):447-449.

[12]王军伟.叶片类曲面造型中的参数网格优化技术研究[D].西安:西北工业大学,2003.