泡沫铝表面镀镍及其性能

2012-11-24姚广春曹卓坤华中胜史建超

刘 欢,姚广春,曹卓坤,华中胜,史建超

(1. 东北大学 材料与冶金学院,沈阳 110004;2. 安徽工业大学 冶金与资源学院,马鞍山 243002)

泡沫铝表面镀镍及其性能

刘 欢1,姚广春1,曹卓坤1,华中胜2,史建超1

(1. 东北大学 材料与冶金学院,沈阳 110004;2. 安徽工业大学 冶金与资源学院,马鞍山 243002)

为提高泡沫铝耐高温及耐蚀性,对其表面电镀镍层。采用扫描电镜观察镀层的表面形貌,进行镀层与基体的结合力测试、常温及650 ℃以上高温压缩测试及常温下中性电化学腐蚀研究。结果表明:一定范围内,电流密度越大,镀层结晶越致密;但电流密度过大(≥3 A/dm2)时,镀层区域结晶反而粗大;由于走位剂的添加,深镀能力提高;镀层与基体结合良好,在电流密度为1 A/dm2、镀层厚度为28~30 µm时,镍层与基体界面结合力达到最大;镀镍后的泡沫铝压缩弹性模量提高了2.3倍,平台应力提高了1.5倍,由于镍层的存在,泡沫铝在650 ℃以上高温压缩时强度依然存在;镀镍后泡沫铝自腐蚀电位、电蚀电位、致钝电位分别正向移动238、51和220 mV,耐腐蚀性能提高。

泡沫铝;电镀;结合强度;热震;耐蚀性;压缩

泡沫铝是一种轻质功能材料,由于其超轻结构以及较高的比强度和比表面积,受到人们的广泛关注[1-3]。泡沫铝具有优异的热传导性能、耐热、吸能、吸声、隔声及电磁屏蔽等优点,使其在交通运输、建筑机械、冶金化工、电子通讯、航空航天、军事装备等多个领域具有广阔的应用前景[4-7]。

然而泡沫铝自身强度较低,其耐蚀性及耐高温性能不能满足一些特殊条件下应用的要求。例如泡沫铝作为火炮及汽车尾气消音器时,表面会受到火焰及尾气瞬时高温(>650 ℃)的冲击,而铝熔点为660 ℃,此时泡沫铝强度消失,瞬时高温气流对其表面冲击即使很小,泡沫铝也无法抵御,随即发生形变、坍塌;泡沫铝应用于船舶等海上交通工具进行海洋环境作业时,海洋环境中水位线以下的海水、微生物及水位线上的盐雾均对其产生腐蚀。因此,对泡沫铝进行表面处理以提高其耐高温及耐蚀性能变得尤为必要。目前,国内外对铝的高温防护有铝化物涂层、陶瓷涂层、合金涂层等[8-10];耐蚀防护有电镀、阳极氧化、溶胶-凝胶等表面处理方法[11-12]及一些耐蚀防腐涂料,但对泡沫铝的表面处理研究尚少。

镍作为一种高熔点及耐蚀金属,经常作为镀层来提高金属表面性能。由于电镀相对于化学镀易控制,因此,为提高泡沫铝耐高温及耐蚀性能,本文作者对泡沫铝表面进行电镀镍处理,研究了镀镍后的材料表面组织形貌以及耐高温、耐腐蚀性能。

1 实验

1.1 样品制备及表面预处理

本研究选用的样品为实验室制备的 Ca颗粒增黏泡沫铝。TiH2含量(质量分数)1.2%,Ca含量为3%,密度为0.36 g/cm3,孔隙率为87%,平均孔径为2.22 mm。

前处理过程如下:样品在酒精中超声振荡30 min;然后在 Na2CO3(40 g/L)、Na3PO4(40 g/L)和 OP-10 乳化剂(10 mL/L)混合溶液中超声振荡2 min,温度为60 ℃,随后用去离子水清洗;最后在40%的HNO3中进行酸浸,时间为20 s,温度为室温。酸浸结束后放入去离子水中清洗,接着迅速取出放入电沉积溶液中,通电开始电镀。整个过程尽可能减少泡沫铝与空气的接触。

1.2 电镀及后处理

通过参阅文献[13-16],确定电镀参数如下:pH值 4.1-4.3,阴阳极面积比 1∶1.5,阴极电流密度 2~5 A/dm2,温度50~55 ℃。热处理温度控制在 145~150 ℃,热处理时间为1 h。所需试剂用量及工艺参数见表1。

表1 电镀所需化学试剂用量Table1 Amount of chemical reagent in electroplating

1.3 测试方法

采用扫描电镜(PHILIPS XL30型)观察镀层表面形貌。将电镀后的试样表面线切割切掉0.3 mm,接着进行磨光。在扫描电镜下分别选孔径为1~2和2~3 mm的区域,观察孔内与基体结合的镀层;截取镀层的一部分,通过扫描电镜照片在不同部位测量其厚度,并取测量平均值。

选用GB5933—86及540 ℃,热震法[18]进行镀层与基体结合力测试。

准静态压缩试样为直径30 mm、高度30 mm的圆柱体。压缩在CMT5105 的SANS 微机控制电子万能实验机上进行,速度为4 mm/min,压缩量为70%以上。对镀镍前后样品在不同温度下进行压缩,温度分别为常温、650和700 ℃。

电化学实验试样为直径20 mm、高10 mm的圆柱体。实验设备采用德国的IM6E电化学测试系统。实验所用腐蚀液为3%的中性NaCl溶液,温度为室温;铂电极为惰性电极,甘汞电极为参比电极;扫描速度为2 mV/s;电压范围为-1.2~-0.1 V。

2 结果与讨论

2.1 镍层形貌

图1所示为电流密度为1 A/dm2,走位剂添加前(图1(a))与添加后(图 1(b))的泡孔形貌。所选泡孔为孔径2~3 mm的深孔。由图1可看出,走位剂(Nickel additive green label)的添加使深镀能力显著提高。这是由于深孔处的阴极电流密度很小,阴极极化值也很小,阴极负电位也就负得少,金属的析出电位相对不是趋正,导致深镀能力不好;深镀能力的差异导致了镀层生长的差异及镀层厚度的变化。走位剂的添加能提高镀液的阴极极化度,改善镀液的分散能力,使泡沫铝在不同电流密度处镀层厚度分布更均匀,深镀能力也有所提高,基体全部覆盖。

图 2所示为不同电流密度下的镍层形貌。由图2(a)~(c)可看出,电流密度越大,镀层颗粒越小,越均匀、致密。这是由于随着电流密度增大,阴极极化过电位增大,提高了镍离子的放电速度,放电速度越快,单位时间形核数量越多,结晶颗粒就越细。但由图2(d)可见,镀层却出现区域结晶颗粒过于粗大现象。这是因为电流密度过大,导致放电速度过快,使吸附镍原子在表面的扩散速度相对滞后,造成形核堆积,使镍层颗粒普遍粗大。由于不同部位阴极极化值差异,部分区域结晶粗大,会导致镀层结合强度及耐腐蚀性降低[17-18]。

图1 电流密度为1 A/dm2时走位剂添加前(a)与添加后(b)泡孔的SEM像Fig. 1 SEM images of pore at 1 A/dm2 without (a) and with (b) additives

图2 不同电流密度镀层SEM像Fig. 2 SEM images of coatings at different current densities: (a) 0.5 A/dm2; (b) 1.0 A/dm2; (c) 1.5 A/dm2; (d) 3 A/dm2

2.2 结合强度

电流密度为1 A/dm2时,选取不同厚度样品,根据GB9533—86进行了30次冷热循环实验,镀层均未脱落,表明结合力良好。

表2所列为电流密度为1 A/dm2时镀层厚度对结合力的影响。由表2可见,结合强度随镀层厚度的增加呈现先增加后降低趋势。当平均镀层厚度为28~30 μm时,结合力最好;镀层厚度为45~48 μm时,结合力最差。镀层厚度对结合强度的影响主要体现在铝合金基体和金属镍层热膨胀系数差异以及由此引起的金属镍层内应力的大小[17]。所选铝合金和金属镍的热膨胀系数分别为20.8×10-6和13×10-6K-1。在540 ℃热震条件下,由于膨胀系数的差异较大,在铝合金与镀镍层之间引起较大内应力,选择适当的镀层厚度能最大限度地削弱由于膨胀系数不匹配而造成的不利影响[17]。

表3所列为镀层厚度为28~30 μm时,不同电流密度下镀层结合力数据。由表3可知,镀层厚度相同时,结合力随着电流密度增大而降低。当电流密度为1~1.5 A/dm2,结合力最好。电流密度过小,会使阴极极化值降低,放电速度慢,造成镍层不易生长,沉积镍层难以覆盖整个泡沫铝基体表面。并且,过低的电流密度会降低金属镍离子在铝合金基体表面的形核概率,导致吸附原子的扩散速度下降,镍层生长缓慢且不均匀。阴极电流密度较大,使阴极极化过电位较大,镍离子的放电速度加快,而吸附在表面的镍原子扩散速度相对滞后,不利于吸附镍原子的扩散,使镍层晶粒粗大,导致结合力的降低。

表2 不同镀层厚度下结合力测试数据Table2 Testing data of bonding force with different coating thickness

表3 不同电流密度下结合力测试数据Table3 Testing data of bonding force with different current densities

根据电镀理论[19],在电沉积金属镍时,由硫酸镍构成的电极体系的交换电流 I0很小,约 2×10-6mA/cm2,所以电结晶镍主要受电化学极化和扩散极化所控制,本质还是电化学极化。只要选择较低的电流密度就可获得较高的阴极极化过电位,确保金属在铝合金表面的正常生长,达到较高结合强度。

2.3 压缩性能

闭孔泡沫铝材料的压缩过程呈现出3个阶段:线弹性变形阶段、坍塌变形阶段和致密化变形阶段。图3所示为常温下泡沫铝的应力—应变曲线,表4所列为相对应的弹性模量和平台应力。由图3及表4可看出,常温下,镀镍后泡沫铝的弹性模量显著增加,是未镀镍泡沫铝的2.3倍,平台应力也增加到原来的1.5倍。由图3亦可发现,镀镍后平台区增长,在相同应变下,镀镍后泡沫铝的应力都要高于铝基体的,线弹性变形阶段尤其显著。这是由于镍的弹性模量为 207 GPa,铝是70.7 GPa,镍弹性模量约是铝的3倍。在线弹性变形及弹性变形阶段,变形不同步导致原本结合良好的基体与镀层的分离,另外,基体与镀层之间也存在相互摩擦、挤压作用,综合导致了镀镍后强度及弹性模量的提高。另一方面,由应力—应变曲线可看出,镀镍后,泡沫铝的吸能效果也有所提高。

图3 在常温下泡沫铝镀镍前后的应力—应变曲线Fig. 3 Stress—strain curves of aluminum foams before and after electroplating at room temperature

表4 泡沫铝的弹性模量(E)和平台应力(σ0)Table4 Elastic modulus (E) and plateau stress (σ0) of aluminum foams before and after electroplating

图4所示为在650和700 ℃下泡沫铝镀镍后的应力—应变曲线,未镀镍泡沫铝测量过程数次中断,无法进行。因为650 ℃已经在铝的熔点附近,700 ℃已经达到熔点,未镀镍泡沫铝几乎没有强度,压缩所需力极小,达不到仪器测量精度要求。但镀镍后泡沫铝的曲线还可以测量,但所测数据完全是镍层的强度。这是由于镍熔点相对铝高,达到1 455 ℃。表面镀镍后,镍层厚度达到30 µm左右,泡沫铝壁厚在20~40µm,镀层起到包覆及支撑作用。由于高温下镀层强度的存在,能够抵抗高温对表面的冲击,对泡沫铝进行保护,在吸声的同时也能保持不发生形变,可持续利用,满足了实际应用的要求。

图4 在650和700 ℃下泡沫铝镀镍后的应力—应变曲线Fig. 4 Stress—strain curves of aluminum foams after electroplating at 650 and 700 ℃

图5 电镀前后泡沫铝极化曲线Fig.5 Polarization of aluminum foam before and after electroplating

2.4 电化学腐蚀性能

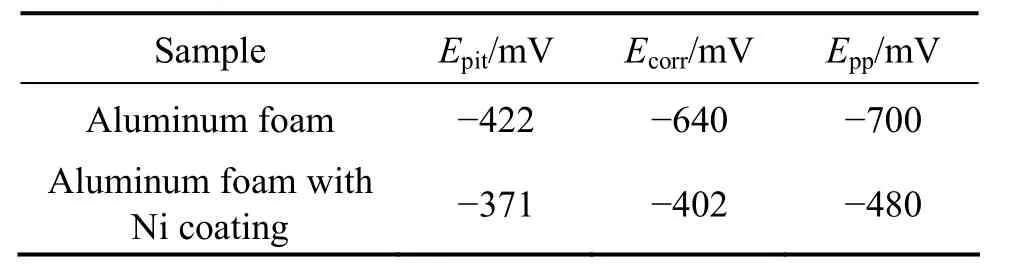

图5所示为泡沫铝镀镍前后的极化曲线,根据极化曲线计算出的相关电化学参数列入表5。由图5和表5可知,镀镍后,自腐蚀电位Ecorr和点蚀电位Epit分别正移了238和51 mV,致钝电位Epp正移220 mV。在同一腐蚀电位下,镀镍后泡沫铝的腐蚀电流密度减小,腐蚀倾向大大降低,镀镍后泡沫铝耐局部腐蚀能力也有相应的提高。

泡沫铝材料表面由于钝化膜的缘故,如果要发生腐蚀,必须首先要破坏这层钝化膜。因为Cl-半径小,穿透膜容易,且Cl-易在金属表面吸附而妨碍了氧的吸附,并和钝化膜中的阳离子结合成可溶性氯化物;局部腐蚀使基体暴露,氧化膜与金属铝基体发生电偶现象,形成腐蚀微电池;由于泡沫铝制备过程中Ca、Ti的添加及Si等杂质元素的存在,铝基体与其中杂质元素也形成腐蚀微电池,造成 Cl-在此处堆积且分布不均匀,局部腐蚀加剧。

镀镍后,镍镀层在空气中也形成一层氧化膜。镀层对泡沫铝的保护作用是由于以下两方面原因:首先,镍层的存在能隔离泡沫铝机体与非氧化性卤素盐、溶解氧及其它氧化剂的接触,腐蚀初期是对镀层的腐蚀;其次,由于镀层较厚,达到30 µm左右,镀层中部分孔隙被填平,镀层致密性良好,针孔或裂纹也会大大减少,由普通裂纹变成细而密的微裂纹,Cl-分布更均匀,腐蚀会更均匀,有效提高了泡沫铝的整体耐蚀性。

表5 电镀前后泡沫铝的自腐蚀电位Ecorr、点蚀电位Epit及致钝电位EppTable5 Ecorr, Epit and Epp of aluminum foam before and after electroplating

3 结论

1) 对泡沫铝表面进行直接电镀镍层,一定范围内(<3 A/dm2)电流密度越大,镀层结晶越细致。走位剂的添加使镀液深镀能力提高。

2) 镀层与基体的结合力良好,且随电流密度及厚度的增加呈先增加后降低趋势,在电流密度为 1 A/dm2,镀层厚度为28~30 µm时结合强度最大。

3) 镀镍前后泡沫铝力学性能及耐高温性提高。常温下,镀镍后弹性模量提高为2.3倍,平台应力增加约50%;高温条件下,泡沫铝压缩无法进行,而镀镍后泡沫铝还有一定强度可抵抗瞬时高温。

4) 镀镍后泡沫铝的耐蚀性显著提高。自腐蚀电位正移238 mV,点蚀电位正移51 mV,钝电位正移220 mV。

REFERENCES

[1] GIBSON L J, ASHBY M F. Cellular solids: Structure and properties [M]. Cambridge: Cambridge University Press, 1997:1-10.

[2] BANHART J, BAUMEISTER J, WEBER M. Metal foams near commercialization [J]. Metal Powder Report, 1997, 52(4):38-41.

[3] 朱震刚. 金属泡沫材料研究[J]. 物理学报, 1999, 25(2): 84-88.ZHU Zhen-gang. Metallic foam materials [J]. Acta Physica Sinica, 1999, 25(2): 84-88.

[4] KIM A, HASAN M A, NAHM S H, CHO S S. Evaluation of compressive mechanical properties of Al-foams using electrical conductivity [J]. Composite Structures, 2005, 71(2): 191-198.

[5] RAJENDRAN R, PREM S K, CHANDRASEKAR B,GOKHALE A, BASU S. Preliminary investigation of aluminium foam as an energy absorber for nuclear transportation cask [J].Materials and Design, 2008, 29(9): 1732-1739.

[6] 梁李斯, 姚广春, 王 磊, 马 佳, 华中胜. 打孔闭孔泡沫铝的吸声能力[J]. 中国有色金属学报, 2010, 20(12): 2372-2376.

LIANG Li-si, YAO Guang-chun, WANG Lei, MA Jia, HUA Zhong-sheng. Sound absorption of perforated closed-cell aluminum foam [J]. Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2372-2376.

[7] ZHANG Chun-ji, FENG Yi, ZHANG Xue-bin. Mechanical properties and energy absorption properties of aluminum foamfilled square tubes [J]. Transactions of Nonferrous Metals Society of China, 2010, 20(8): 1380-1386.

[8] 刘培生. 铝化物高温防护涂层的现状[J]. 稀有金属材料与工程, 2003, 32(9): 681-685.

LIU Pei-sheng. Review of heat-resistant aluminide coatings [J].Rare Metal Materials and Engineering, 2003, 32(9): 681-685.

[9] 董洪亮, 李国军, 崔学军. 高性能陶瓷涂层的制备技术与发展趋势[J]. 材料导报, 2008, 22(6): 183-186.

DONG Hong-liang, LI Guo-jun, CUI Xue-jun. Preparation and development trend of high performance ceramic coatings [J].Material Review, 2008, 22(6): 183-186.

[10] ZHAN Zhao-lin, HE Ye-dong, WANG De-ren, GAO Wei.Preparation of aluminide coatings at relatively low temperatures[J]. Transactions of Nonferrous Metals Society of China, 2006,16(3): 647-653.

[11] LICIA B, UGO B, STEFANO C, MAURO F, ALESSANDRO S,ANDREA S. Electroplated bright aluminium coatings for anticorrosion and decorative purposes [J]. Progress in Organic Coatings, 2010, 67(2): 146-151.

[12] 马 静, 何业东, 王 俊, 孙宝德. 电脉冲沉积铝化物微晶涂层的高温腐蚀行为[J]. 中国有色金属学报, 2008, 18(1): 13-17.

MA Jing, HE Ya-dong, WANG Jun, SUN Bao-de. High temperature corrosion behavior of microcrystalline aluminide coatings by electro-pulse deposition [J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1): 13-17.

[13] 姚素薇. 电镀珍珠镍及其添加剂的研究[D]. 天津: 天津大学,2006: 37-44.

YAO Su-wei. Additives of the satin nickel in electro-deposition[D]. Tianjin: Tianjin University, 2006: 37-44.

[14] BUND A, THIEMIG D. Influence of bath composition and pH on the electrocodeposition of alumina nanoparticles and nickel[J]. Surface and Coatings Technology, 2007, 201(16/17):7092-7099.

[15] DENNY T, ANDREAS B, JAN B T. Influence of hydrodynamics and pulse plating parameters on the electrocodeposition of nickel–alumina nanocomposite films [J]. Electrochimica Acta,2009, 54(9): 2491-2498.

[16] 冯拉俊, 樊菊红, 雷阿利. 电镀镍组合添加剂研究[J]. 贵金属,2006, 27(3): 30-34.

FENG La-jun, FAN Ju-hong, LEI A-li. Study of compound additives for nickel electroplating [J]. Precious Metals, 2006,27(3): 30-34.

[17] 宋 博, 翁占坤, 肖作江, 龚晓辉, 刘慎中, 隋智通. 提高铝合金上电镀镍层结合强度的研究[J]. 表面技术, 2003, 32(1):25-27.

SONG Bo, WONG Zhan-kun, XIAO Zuo-jiang, GONG Xiao-hui, LIU Shen-zhong, SUI Zhi-tong. Improving adhesion for nickel electroplating on aluminum alloys [J]. Surface Technology, 2003, 32(1): 25-27.

[18] LIU Li, LI Ying, WANG Fu-hui. Influence of grain size on the corrosion behavior of a Ni-based superalloy nanocrystalline coating in NaCl acidic solution [J]. Electrochimica Acta, 2008,53(5): 2453-2462.

[19] 黄子勋, 吴纯索. 电镀理论[M]. 北京: 中国农业机械出版社,1981: 36-39.

HUANG Zi-xun, WU Chun-suo. Electroplating theory [M].Beijing: Chinese Agricultural Machinery Press, 1981: 36-39.

Properties of aluminum foams with electrodeposited Ni coatings

LIU Huan1, YAO Guang-chun1, CAO Zhuo-kun1, HUA Zhong-sheng2, SHI Jian-chao1

(1. School of Material and Metallurgy, Northeastern University, Shenyang 110004, China;2. School of Metallurgy and Resources, Anhui University of Technology, Maanshan, 243002, China)

Aluminum foams were electroplated Ni coatings to improve its assistance to heat and corrosion. SEM was used to observe the surface topography of the coatings, while the cohesive force between coatings and matrix compress(ambient temperature and above 650 ℃) and neutral electrochemistry corrosion were tested. The results show that the compactness of coatings is in proportion to the current density in a certain field but the oversize conditions (≥3 A/dm2),and the covering ability improves due to the additives. The adhesion between coatings and aluminum foam matrix is good and reaches its maximum value at the current density of 1 A/dm2and coating thickness of 28-30 µm. The elastic modulus and plateau stress of aluminum foams with Ni coatings are 2.3 and 1.5 times of those without coatings, respectively.Because of Ni coatings, the strength of aluminum foams still exists at temperature above 650 ℃. Ecorr, Epitand Eppof aluminum foams shift 238, 51 and 220 mV towards positive after electroplated, respectively.

aluminum foam; electroplating; bonding force; hot shock; corrosion assistance; compress

TG146.2

A

1004-0609(2012)09-2572-06

国家自然科学基金资助项目(50904019)

2011-08-29;

2012-07-28

姚广春,教授,博士;电话:024-83686996;E-mail:gcyao@mail.neu.edu.cn

(编辑 何学锋)