汽车传动系扭转振动建模与仿真分析

2012-10-25许在文万海桥黄东东

许在文, 万海桥, 黄东东, 王 浩, 木 标

(1.安徽江淮汽车股份有限公司 底盘研发部,安徽 合肥 230601;2.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

0 引 言

随着汽车工业的发展,人们对汽车的各项性能要求越来越高,乘坐的舒适性作为一项直接反应乘客感受的指标,其重要性不言而喻,这就要求对汽车振动和噪声进行有效的控制。造成汽车振动和噪声的因素很多,其中动力传动系的扭转振动是引起汽车振动和噪声的主要原因之一。由于扭振的监测相对比较困难,在分析和解决汽车振动时,扭振往往被人们忽略,只是在扭振破坏时,才加以考虑[1]。

因此,对传动系的扭振建模和仿真研究,提前发现和解决扭振问题,对汽车的传动系设计和匹配具有实际意义[2]。

1 扭转振动力学建模

1.1 车型描述

本文以某车的传动系为研究对象,建立其传动系的扭振模型,并测试和仿真其扭振情况。该车为发动机后置横置,发动机为直列四缸,传动轴只有1根短轴,扭转减振器采用传统的离合器从动盘式。

1.2 模型简化

由于实际分析需要,在尽量不影响仿真精度及可信度的情况下,建模时假设[3]:

(1)汽车刚起步时,模型的输入可以简化为在飞轮上加载一个脉冲信号,不考虑发动机本身复杂的各种谐次的激振。

(2)不考虑万向节传动动态特性对传动系运动的影响和空间姿态的影响。

(3)驱动轮的轮胎与地面摩擦产生驱动力时轮胎的滑动率较低(可以看成纯滚动)。

(4)忽略各种间隙,如齿轮间隙、万向节间隙等因素的影响。

1.3 扭振力学模型

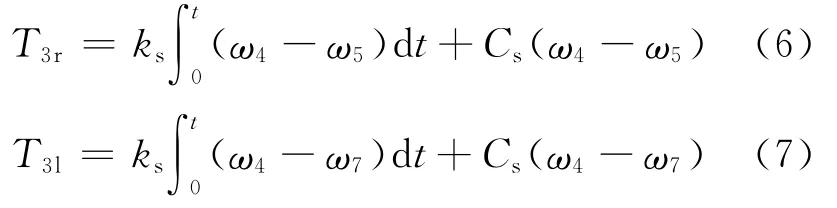

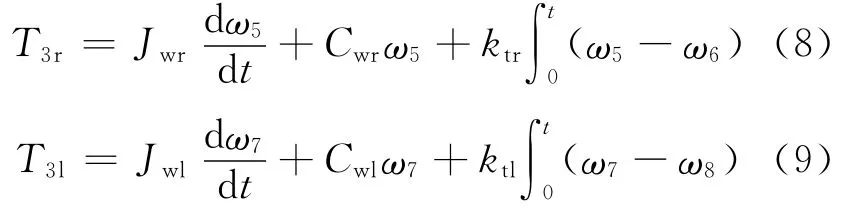

利用拉格朗日动力学方程建立传动系各部件扭转力学方程[4]。

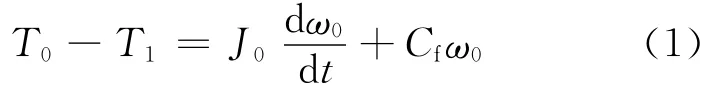

飞轮:

离合器:

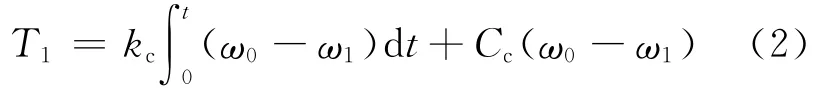

变速箱:

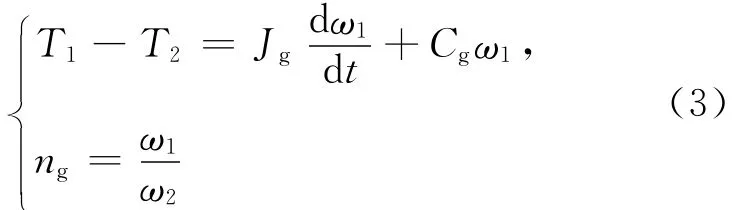

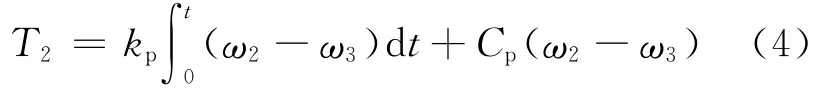

传动轴:

主减速器(包括差速器):

2个驱动半轴:

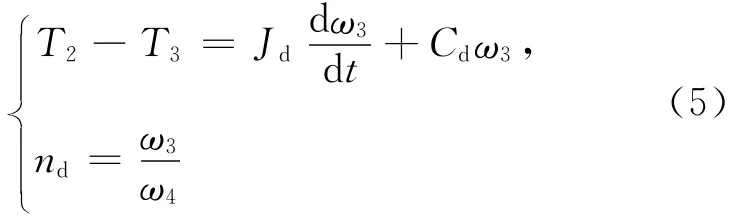

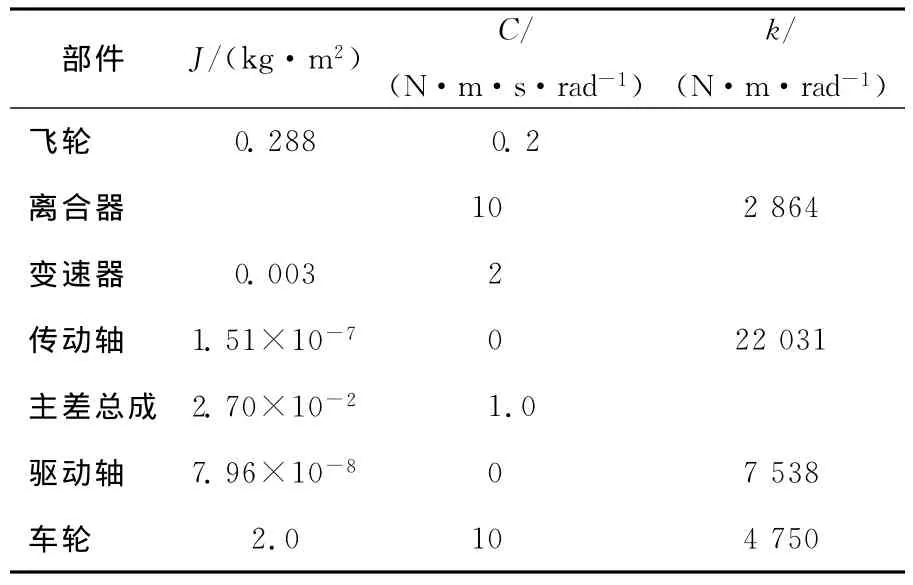

2个驱动轮:其中,T0为发动机输入转矩;Ti为传动系部件i传递的转矩;下标l和r分别代表左和右;Ji为传动系部件i的等效转动惯量;Ci为传动系部件i的等效阻尼系数;ng=6.602为变速器一档速比;nd=4.86为主减速器速比;ωi为传动系部件i的角速度,i=0,1,…,8;ki为传动系部件的等效刚度系数。传动系各零部件的参数值,见表1所列。

表1 传动系部件参数

2 Simulink模型建立和仿真分析

2.1 模型仿真的建立

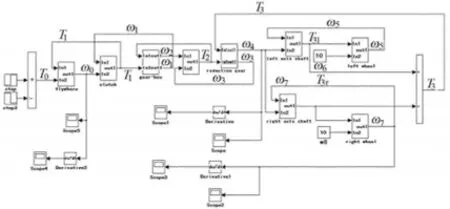

根据汽车传动系扭振动力学方程(1)~(9),在Simulink仿真软件中建立其仿真模型[5],如图1所示。

图1 传动系扭转仿真模型

模型的输入为在飞轮上加上150N·m的脉冲转矩,模拟汽车刚起步时的情况,其数值由发动机输出外特性图获取[3],仿真时间设为3s,采用定步长四阶Runge-Kutta算法进行求解。在系统仿真模型中设置3个仿真输出位置点:①差速器输出处;② 车轮处;③ 皮带轮。曲轴扭转刚度大,因此,可认为皮带轮的扭转振动角就是飞轮的扭转振动角。

本文在皮带轮处布置了扭振测量装置,飞轮处由于安装不便没有布置,在飞轮处布置输出点进行模型验证。

通过仿真计算可得到差速器及车轮处的角速度 (ω)、角加速度(ω′)时间历程曲线,分别如图2a、图2b所示。

由图2a、图2b可以看出,在车轮和差速器处存在较明显的扭振现象,对以上2点处的加速度-时间数值,进行快速傅里叶变换,得其功率频谱图,如图2c所示。由于传动系扭转是由于车轮和差速器造成的,由图2c发现在3.9Hz和203.1Hz时,车轮和差速器的功率谱皆出现峰值,因此可知此时汽车传动系发生明显的扭振现象。

图2 差速器、车轮处仿真数值曲线

2.2 扭振实验

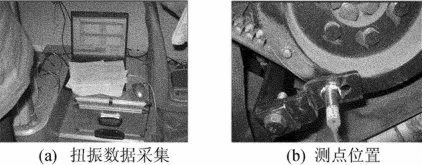

为了验证所建立模型的正确性,对实车进行了扭转振动的测试。实验设备采用东华公司的旋转机械阶次分析仪器,如图3a所示,其信号采集器为非接触式霍尔传感器,如图3b所示。

图3 扭振实车测试

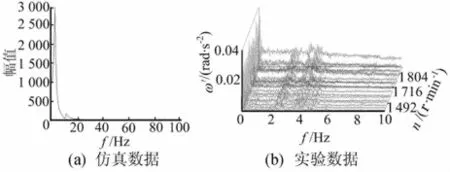

由于安装不方便,本测试只在皮带轮处安置了一个测点,如前文所述,曲轴的扭转刚度大,所以皮带轮处的扭振和飞轮处十分接近,故将皮带轮处扭振测试数据和飞轮处的仿真结果进行比较,如图4所示。

飞轮处仿真数据在4Hz处出现固有频率,而实验数据随着转速的升高,频率并没有增加[6]。在4Hz也出现共振,仿真结果和实验比较接近,故可认为,所建立的仿真模型是正确的,可以进行分析优化计算。

图4 实验数据与仿真数据的对比

2.3 灵敏度分析理论基础

传动系不计阻尼自由扭转振动的特征方程可以表示为[7-9]:

(10)式对参数pm求导,得

其中,ωi为第i阶固有频率;θi为第i阶正则化模态向量;J为传动系质量单元所组成的转动惯量矩阵;K为刚度矩阵。

2.4 主要部件参数化分析

2.4.1 转动惯量参数化分析

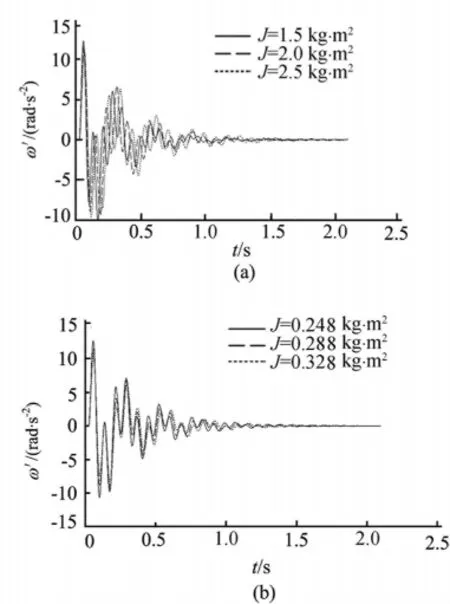

利用所建立传动系扭振动力学仿真模型,对传动系中转动惯量容易更改的部件,如飞轮、变速器、主差总成和左、右车轮的转动惯量进行了参数化分析,结果如图5所示。

图5 转动惯量参数化分析

(1)左、右车轮转动惯量对扭振系统低频率影响分析。取Jω=1.5、2.0、2.5kg·m2,仿真计算出差速器输出点处的角加速度时间历程,如图5a所示。分析可知在转动惯量增加时,扭振加速度减小,且扭振强度减小,而由频率计算公式可计算出在相应的Jω下,所对应频率分别为4.2、3.9、3.5Hz,此时振动频率减小。

(2)飞轮转动惯量的改变对扭振系统较高频率影响分析。取转动惯量参数为J0=0.248、0.288、0.328kg·m2,仿真计算出差速器输出点处的角加速度时间历程,如图5b所示。分析可知在转动惯量增加时,扭振加速度减小,且扭振强度减小,计算其各自所对应的频率分别为228、203、184Hz,可知此时振动频率减小。

综合分析可知,增大传动系各部件转动惯量会相应地降低系统发生扭振现象所对应的频率和角加速度。

2.4.2 刚度系数参数化分析

对传动系中传动轴、驱动左、右半轴和左、右轮胎刚度系数进行参数化分析,如图6所示。

图6 刚度参数化分析

(1)左、右轮胎刚度系数对扭振系统影响。取kt=4.00、4.75、5.75kN·m/rad,仿真出差速器输出点处的角加速度时间历程,如图6a所示,可知随着刚度增加,扭振加速度减小,扭振强度减小。计算上述刚度下所对应频率分别为3.6、3.9、4.3Hz,即此时频率增加。

(2)左、右半轴刚度系数对系统扭振频率影响。取ks=6.80、7.85、8.80kN·m/rad,仿真计算出差速器输出点处的角加速度时间历程,如图6b所示,可知随着刚度增加,扭振加速度增大,计算出所对应频率分别为189、227、241Hz,即频率也增大。

由此可见,通过增加传动系各部件刚度,会相应地增加系统发生扭振的频率,降低左右轮的扭振加速度,增加左右半轴的扭振加速度。

3 结束语

根据传动系力学模型,在 Matlab/Simulink软件中建立了传动系的扭转仿真模型。对车辆刚起步时传动系扭振仿真计算时,可以观察到传动系中存在扭振现象及所对应频率,在此基础上对传动系主要部件进行了参数化分析,指出了对扭振有重要影响的部件参数,通过对相应参数的修改,使得扭振降低。本文所建立的模型具有一定的通用性,参数的修改也比较方便,这种建模和分析方法为分析解决车辆传动系扭振提供了参考。

[1] 王 祺.内燃机轴系扭转振动[M].北京:国防工业出版社,1985:1-30.

[2] 刘 云.双质量飞轮系统扭振特性研究[D].武汉:武汉理工大学,2009.

[3] 任少云,孙承顺,张建武.某牵引车传动系起步扭转振动动态 响 应 分 析 [J].上 海 交 通 大 学 学 报,2003,37(11):1870-1873.

[4] 范世典法A,鄂伯黑弥 M,柏特勒 H.车辆传动系的扭转振动的复合模型和仿真[J].传动技术,2003(3):39-45.

[5] 张德丰.Matlab/Simulink建模与仿真[M].北京:电子工业出版社,2009:98-153.

[6] 魏来生,赵春霞,张洪彦.某4×4车动力传动系统扭振计算与试验[J].机械设计,2010,27(6):56-59.

[7] 邵毅敏,张 奎,李小侠,等.基于灵敏度分析的车辆传动系统扭振分析及仿真[J].长沙理工大学学报:自然科学版,2009,6(3):1-5.

[8] 刘 辉,项昌乐,郑慕侨.车辆动力传动系固有特性灵敏度分析及动力学修改[J].汽车工程,2003(6):591-594.

[9] 曹文钢,曲令晋,张代胜.某款半承载式客车车身有限元建模的分析研究[J].合肥工业大学学报:自然科学版,2009,32(5):620-623.