一种大型闭式整体轧机牌坊的加工工艺研究

2012-10-25陶慧敏韩莉莉成高峰

陶慧敏,韩莉莉,成高峰

(1.中信重工机械股份有限公司,河南 洛阳471039;2.河南工业大学 机电学院,郑州450007)

一种大型闭式整体轧机牌坊的加工工艺研究

陶慧敏1,韩莉莉2,成高峰1

(1.中信重工机械股份有限公司,河南 洛阳471039;2.河南工业大学 机电学院,郑州450007)

以4300宽厚板轧机为例,介绍了大型闭式整体轧机牌坊的结构特点,针对其关键部位——牌坊压下孔与窗口面及轨座面的设计要求,制定了合理的加工工艺方案与工艺流程,解决了大直径、深压下孔的加工难题,并用激光跟踪仪检测压下孔相对于窗口面的形位公差,有效地将形位公差控制在设计要求范围内,为各类大型平板轧机的制造加工提供了借鉴.

轧机牌坊;压下孔;激光跟踪仪;工艺流程

牌坊是轧钢机的骨架,它承受着轧机的全部轧制力.轧机牌坊分为开式和闭式2种结构,开式结构有可拆卸的盖子,闭式结构则是一个封闭的整体框架.闭式牌坊刚性及强度高,能承受更大的轧制力,但其外形结构复杂,加工制造难度大,制约了轧机大型化的进程,故而大型轧机牌坊的设计一般采用开式结构.中信重工机械股份有限公司为兴澄特钢生产的4300大型宽厚板轧机,由意大利达涅利(DANIELI)公司设计,其中的牌坊采用整体封闭式铸钢件结构,属特大型闭式牌坊,其重量大、外形尺寸大、精度高,因此制造难度非常大.它的加工制造,在一定程度上代表了国家重型装备制造行业的技术水平.

本文根据大型闭式整体轧机牌坊的结构特点,针对其关键部位——牌坊压下孔与窗口面及轨座面的设计要求,制定了一套合理的加工工艺方案与工艺流程,解决了大直径、深压下孔的加工难题,并用激光跟踪仪检测压下孔相对于窗口面的形位公差,有效地将形位公差控制在设计要求范围内.

1 结构特点及技术要求

1.1 结构特点

意大利达涅利(DANIELI)公司设计的4300大型宽厚板轧机闭式机架有粗、精2组机座.每组机座有2片牌坊,成对竖立放置在底座上,机架窗口内设置轧辊轴承座,支持工作辊和支撑辊进行轧制工作.

1.2 主要参数及技术要求

牌坊为铸钢件,粗、精轧2组4片,净重达387 300~401 800 kg,最大外形尺寸为16 545 mm×6 480 mm×2 500 mm,其中压下孔配合面孔径尺寸为φ1 302H7,总长达2 290 mm.

主要加工面有:外形各面、窗口各面、轨座面、压下孔、油孔、φ120、φ160深孔等.

4300大型宽厚板轧机牌坊结构及主要技术要求如图1所示.

(1)每对牌坊窗口各面尺寸公差一致,主要面精度为IT7-IT8级.窗口各面要求平行、垂直,允差0.05/1 000到0.1/1 000.

(2)以外侧A面作为加工基面,其平面度允差0.05/1 000,对 窗 口 B 中 心 平 面 的 垂 直 度 允 差0.05/1 000.

(3)为保证两片机架的安装精度,每片牌坊尺寸(5 180-0.2)mm,地脚板两侧面之间的允差0.2 mm,对窗口底面及窗口B中心平面的平行度允差0.05/1 000.

(4)顶部φ1 100H7止口与φ1 302H7压下孔同轴允差0.05 mm,且与A、B基准平行.压下孔内端面

图1 牌坊简图

与 A、B基准垂直,允差0.05/1 000.

2 加工制造工艺方案设计

2.1 主要工艺流程

采用合理的工艺流程[1],以粗精分开、工序集中、基准重合、经济性、可操作性为原则,增加人工时效处理,有效地控制牌坊的加工变形问题[2].工艺流程如下:

铸造→粗加工→超声波探伤→挖补缺陷→人工时效处理→半精加工→精加工→磁粉探伤.

2.2 加工机床的合理选择

2.2.1 粗加工机床的选择

主要目的是去除余量、消除毛面,精度要求不高、允许产生一定的加工变形,不用采取专门防变形措施,故加工时牌坊可侧立放置.采用粗加工普通落地镗铣床,即可满足该工序所有被加工面的加工要求.作为粗加工机床,可采用大吃刀量切削,效率高,经济性好[3].2.2.2 半精、精加工机床的选择

(1)在镗铣床上精加工,工件摆放不受空间限制,吊装方便,适宜大直径孔加工.但是加工牌坊窗口四面时,工件需要侧立,窗口跨距大容易变形.

(2)在数控龙门铣上精加工,工件平放加工不易变形,加工效率高.但是工件摆放受空间限制,由于压下孔太深、直径太大,不适宜装直角铣头卧式加工压下孔[3].

根据以上两方面各自的优缺点,我们选用镗铣床精加工压下孔,数控龙门铣精加工外形、窗口地脚板各面的工艺方案.

根据牌坊外形尺寸、重量以及各工序所需的时间,选用1台数控镗铣床、2台数控龙门铣进行牌坊的半精及精加工.

2.3 加工工序的优化

对于此类超大型的零件来说,加工过程中每一次的起吊、装夹、找正都非常困难.因镗床镗孔时找正范围小,在龙门铣上难以保证压下孔对窗口及轨座面的形位公差;而龙门铣找正范围长,比镗铣床更容易安装、调整、找正.为保证牌坊的制造精度,精加工时,首先在数控镗铣床上完成压下孔的加工;然后调整到数控龙门铣上,通过激光跟踪仪检测压下孔相对于窗口面、轨座各面的形位公差,对工件进行找正、装夹,并且在一次装夹中就可以完成除基面外其余5个面的加工.这样,工序集中,减少了安装、调整、找正的次数,既提高了效率,又保证了加工质量.

2.4 加工工艺过程

1.划线→2.粗镗铣→3.超声波探伤→4.修补缺陷→5.人工时效处理→6.划线→7.半精铣→8.半精镗→9.UT检查→10.精镗→11.精铣→12.磁粉探伤→13.钻→14.钳.

2.5 关键工序加工方法及质量控制

2.5.1 粗加工(工序1、2)

(1)工序1:划线.包括全面检查铸件毛坯的外形尺寸和合理分配各被加工表面余量,确保加工面有余量、加工面与不加工面相对位置正确.

(2)工序2:粗加工.粗加工各加工面及压下孔.粗加工后须进行超声波探伤检查和热处理人工时效.为保证探伤需要,粗加工表面粗糙度应≤Ra6.3.考虑到工件庞大,时效热变形量也大,粗加工后应留余量需适中.如余量太大,后续加工工作量大;如余量过小,加工不出所需表面.经与热工艺人员协商,结合大件时效变形经验,确定单边余量15 mm.

2.5.2 超声波探伤检查、修补缺陷及人工时效处理(工序3、4、5)

超声波探伤检查铸件内部质量,防止铸件带着材料缺陷流入后续工序.探伤合格后,进炉内进行人工时效处理,消除内应力;如有缺陷,待处理缺陷后再进行人工时效处理.

2.5.3 半精加工(工序6、7、8)

(1)工序7:半精铣.安排在18 m和30 m的数控龙门铣上进行,主要进行牌坊外形面、窗口及轨座面的半精加工.按线及粗加工面进行找正,需要调装1次.在压下孔的上端φ1 100H7止口、下端孔口处,插补铣出找正环带,保证压下孔两端找正带同轴,从而作为镗床镗孔找正基准,保证压下孔对窗口及外形面位置准确.激光跟踪仪跟踪检测形位公差,为精加工提供质量保证.

(2)工序8:半精镗.安排在φ320数控镗铣床上进行.主要进行牌坊压下孔的半精加工.按半精加工顶面找正、装夹,按工序7提供的找正环带对刀加工.压下孔上端φ930孔,无配合要求,可用主轴装刀杆直接进行加工.

下端φ1 302H7孔穿镗杆,按下端已铣找正环带找正,用自制可调支撑座支撑托住镗杆的尾部半精镗孔.半精镗孔加工示意图如图2所示.

图2 半精镗孔加工示意图

压下孔中间φ1 400×R80空刀槽及其内端面,采用大于φ850专用刀盘,数控插补加工空刀槽.由于牌坊下端内侧孔大于上端外侧孔,机床方滑枕外形尺寸为680 mm×780 mm,对角线达1 034 mm,滑枕无法伸入φ930外侧孔中,加工压下孔中间φ1 400×R80空刀槽及内端面时,φ850专用刀盘重量大,主轴悬臂太长,会产生弯曲,造成空刀槽端面对φ1 300H7孔不垂直.插补铣空刀槽及内端面加工如图3所示.半精镗孔后,经激光跟踪仪检测,φ1 302H7配合孔对牌坊窗口及955厚度方向垂直度误差为1~2 mm/全长,小于8 mm半精加工留量,在精加工范围内,不影响精加工.孔对内端面不垂直度0.39 mm,大于0.05 mm允差,需要在后续加工工序中进行修正,并为精镗端面修正留量提供依据.

空刀槽圆弧面插补刀盘直径选择:

刀盘直径>〔1 440(空刀槽直径)-930(右端孔直径)〕+320=830(mm)

选插补刀盘直径=850 mm

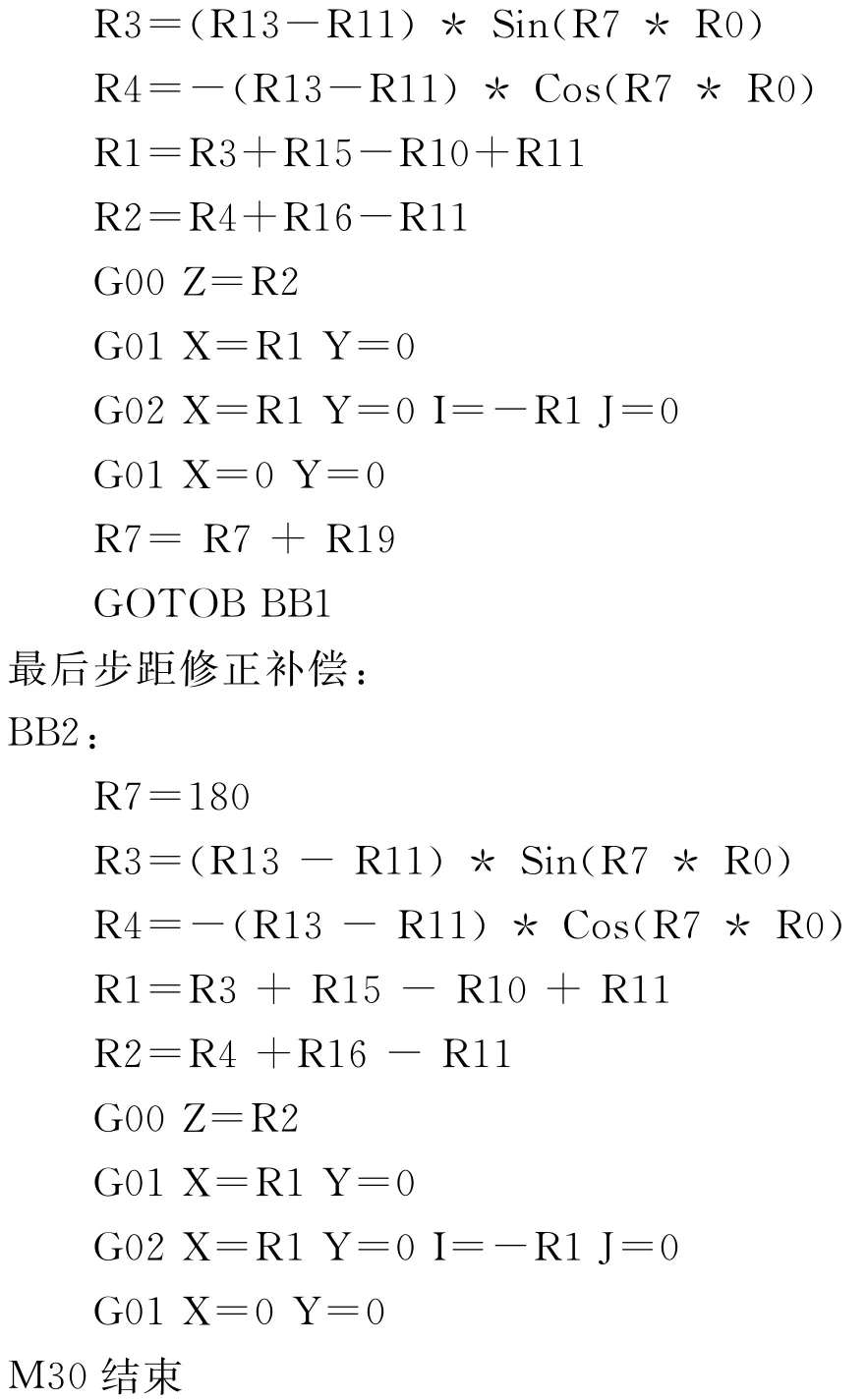

针对西门子系统,编制精加工压下孔圆弧面程序如下:

参数设置:

图3 插补铣空刀槽及内端面加工示意图

2.5.4 二次超声波探伤检查(工序9)

粗加工后的修补缺陷会产生较大应力,进炉人工时效会释放残余应力,因此工件内部可能会出现新的缺陷.所以安排二次探伤是必要的.

2.5.5 精 镗

仍在φ320数控镗铣床上进行,不需重新装卡.工序6-8中精镗工位不变,减少特大件的转运及翻转次数,精加工孔方法同半精加工.加工压下孔空刀槽时,根据工序7半精加工中激光跟踪仪测量结果,内端面留足修正量,由数控龙门铣进行修正.

每片牌坊下部均有2个φ160、1个φ120深孔,孔长2 250 mm,经工时定额估算,采用传统的工艺方法,需钻、扩、镗等多级加工,经工时核算,需140 h.由于牌坊重量大,受起重能力限制,这些孔加工,只能在为数不多的关键大型机床上进行,占用机床时间长,无法保证公司的正常生产及生产周期.为提高效率,采用喷吸钻,先加工与孔等直径的导向定位孔,再用喷吸钻按导向孔定位一次完成钻孔.经喷吸钻加工试验,对于铸钢件材质,加工φ160孔:线速度82 m/min;转速=160 r/min;进给=0.14 mm/r,即22.4 mm/min.不计准备时间,2 500 mm长孔有效加工时间只需2 h,极大地提高了工作效率,缩短了生产周期.

2.5.6 精 铣

2组牌坊分别安排在18 m和30 m的数控龙门铣上进行.先加工侧视图右端面各部分,调装后再加工其余各部分.调装找正,按已镗成的φ1 302H7压下孔为基准来找正装夹工件,按孔母线上下左右4个方向配合面全长拉表找正,允差小于0.015 mm.并以压下孔为基准加工窗口面、轨座面及外形各面.

另外,为减少占用大型数控机床的时间,φ50及M24以下光孔及螺孔由数控龙门铣按程序钻定位孔.工件下机床后,用万能钻按已钻定位孔定位钻孔并攻丝.

3 结 语

由于在加工过程中采取了以上质量保证措施,粗、精轧4片牌坊现场组装,一次到位.经外商检查,加工精度完全达到设计要求,大型宽厚板轧机成套设备的制造水平及其机械自动化程度均处于国内外先进水平.大型整体闭式扎机牌坊的加工技术为我国自行设计制造4 300 mm及以上各类平板轧机奠定了基础,具有广泛的应用价值.

[1] 吕亚臣.重型机械工艺手册[M].哈尔滨:哈尔滨出版社,1998.

[2] 邓文英.金属工艺学[M].北京:高等教育出版社,1999.

[3] 林艳华.机械制造技术基础[M].北京:化学工业出版社,2010.

The Process of a Large Closed Integral Frame Structure Mill Housing

TAO Hui-min1,HAN Li-li2,CHENG Gao-feng1

(1.Citic Heavy Industries Co.,Ltd.,Luoyang 471039;2.Henan University of Technology,Zhengzhou 450007,China)

This paper introduces the structural characteristics of large closed integral frame structure mill housing taking 4300 Heavy Plate Mill as example.Reasonable process plans and processes according to the design requirements of the key parts pressure hole,window surface and rail surface are work out.The manufacturing problem of hole with large diameter and deep pressure hole are solved.The geometric tolerance between pressure hole and window surface,each face of the rail are detected using laser tracker.This guarantees the manufacture precision,controls geometric tolerance within the scope of the design requirements effectively,and provides a reference for the manufacture and processing of various types of large flat mill.

mill housing;pressure hole;laser tracker;processing

TH162.1

A

10.3969/j.issn.1671-6906.2012.03.016

1671-6906(2012)03-0071-05

2012-05-10

陶慧敏(1958-),女,河南洛阳人,工程师.