回转工作台和圆周进给

2012-10-20张炳生卫美红

张 曙 张炳生 卫美红

1 圆周进给装置是多轴加工的关键

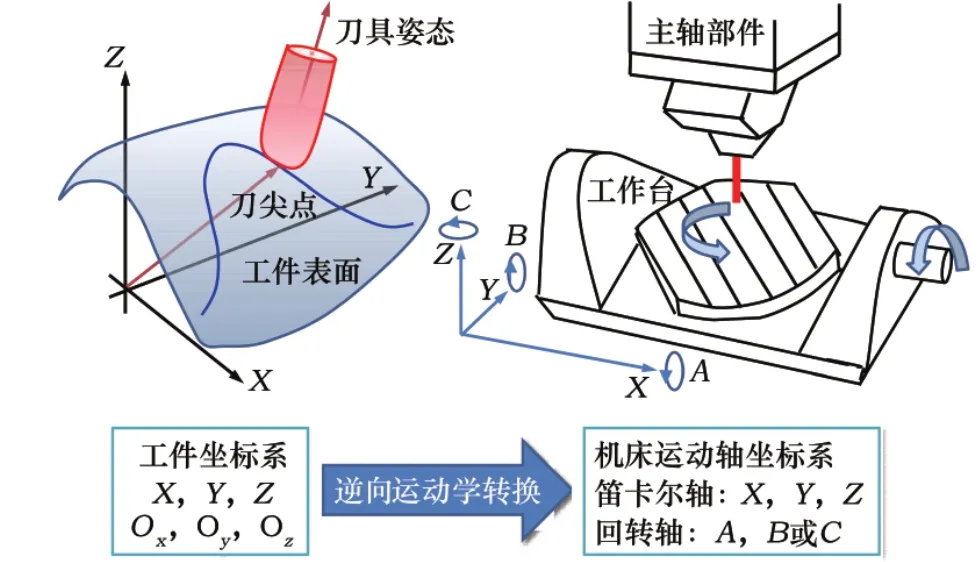

机床在加工复杂形状表面时,为了提高加工效率、保证加工质量和防止干涉,除了3个笛卡尔坐标系X、Y和Z轴的进给外,还需有控制刀具与工件相对姿态的回转坐标系A、B或C轴的圆周进给,即第4轴和第5轴,加上3个直线轴,构成5轴联动加工,如图1所示。

图1 5轴联动机床加工示意图

第4和第5轴的圆周进给是5轴联动机床的关键技术之一,它可以是AC联动、AB联动或BC联动。这两种圆周进给可由安装工件的工作台完成,也可以由装有刀具的主轴部件来完成,或者由两者共同完成。

本文阐述高端数控机床的回转工作台及其圆周进给驱动。工作台的圆周进给可以借助伺服电动机通过机械传动或集成的电动机直接驱动来实现。具有机械传动的圆周进给驱动由电伺服驱动、机械传动和角度编码器位置反馈3部分组成。

2 圆周进给的机械传动

目前应用于回转工作台的机械传动机构主要有:①蜗轮蜗杆副,②伞齿轮副,③滚珠传动副,④滚柱凸轮副。

2.1 蜗轮蜗杆副

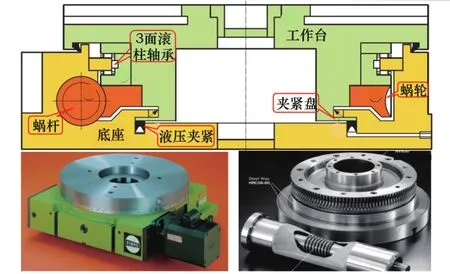

蜗轮蜗杆副是传统的分度和圆周进给机构,广泛用于镗铣床和齿轮加工机床,其典型结构和外观如图2所示。

图2 蜗轮蜗杆传动的工作台

用于数控回转工作台的蜗轮蜗杆传动副通常需经热处理,以减少较高的转速和加减速所带来的磨损。大多数制造商将蜗轮蜗杆传动副的表面淬硬到45-60HRC。硬度低的蜗轮容易磨损,硬度高的蜗杆容易断裂或刮伤蜗轮齿面和咬死,往往难以兼顾。

蜗轮蜗杆传动副的回转工作台可以作为分度装置,对于100 mm到500 mm直径的工作台分度精度一般为±20″左右。对于1 000 mm以上的大直径回转工作台,分度精度需要提高到±15″,以减小圆周上的误差。当工作台处于倾斜工作位置时,由于附加载荷的影响,其分度和位置精度将明显下降。

大多数回转工作台的实际转动角度范围有限,只有部分蜗轮齿处于经常工作状态,从而造成磨损的不均匀。在使用一定时间后,可将蜗轮转过180°重新安装,使用另一半蜗轮齿。为了提高回转精度,可在蜗轮轴安装角度编码器(圆光栅或磁栅),实现闭环控制。

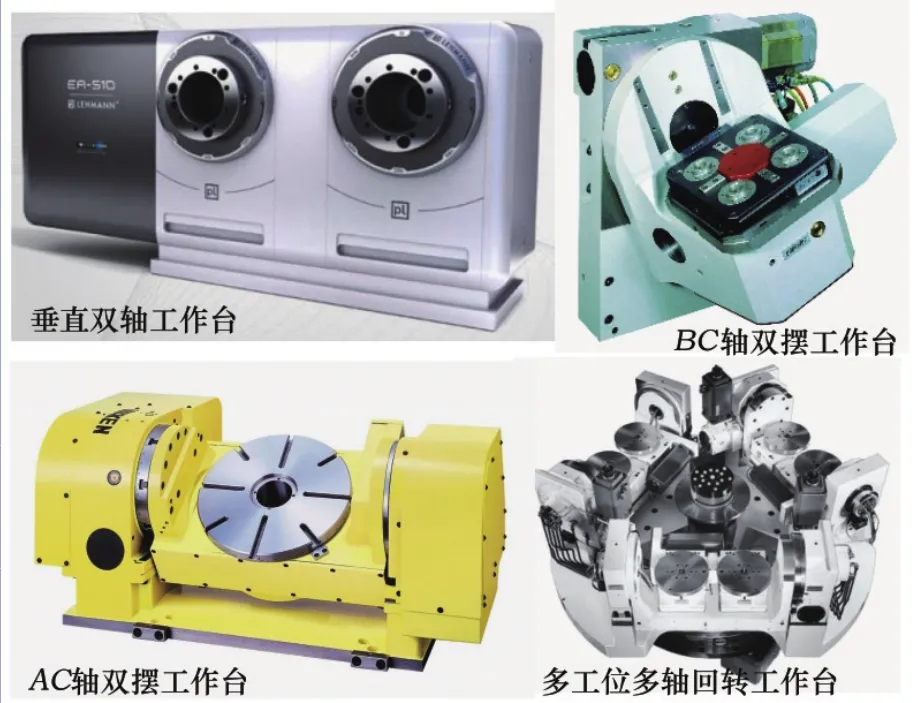

许多机床部件供应商,如德国的Lehmann公司、美国的Hass公司和日本的Nikken公司等都提供基于蜗轮蜗杆传动副的回转工作台,有不同的规格和配置形式:例如垂直回转工作台,BC轴双摆工作台、AC轴双摆工作台,以及多工位、多轴工作台等,如图3所示。

图3 回转工作台的配置形式

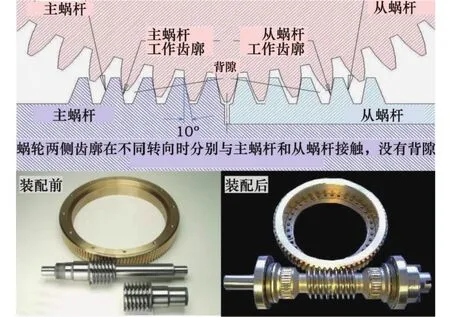

蜗轮蜗杆传动存在背隙,消除背隙对圆周轨迹精度的影响是设计回转工作台的关键。消除蜗轮蜗杆副背隙的方法有3种:①双蜗杆同步驱动;②变螺距蜗杆驱动;③浮动蜗杆驱动。

采用小压力前角(10°左右)浮动蜗杆消除背隙的原理和实例如图4所示。

图4 浮动蜗杆消除背隙的原理和实例

对消除蜗轮蜗杆副传动背隙要求不太高时,可采用双螺距蜗杆,通过移动蜗杆的轴向位置来调整反向背隙。这种蜗杆的左右两侧齿面具有不同的螺距,因此蜗杆的齿厚从头到尾逐渐增厚或减薄。但由于齿廓同一侧的螺距是相同的,所以仍可保持正常啮合。其缺点是随着蜗杆齿厚的减薄,蜗杆齿的强度降低。

双蜗杆同步驱动是在蜗轮的180°位置处分别配置一个蜗杆,中间以差动轮系连接,使其保持同步,刚性好,但对轮系传动精度要求较高,否则同样会出现背隙。采用两个同步伺服电动机的方案效果更好。

2.2 滚柱驱动

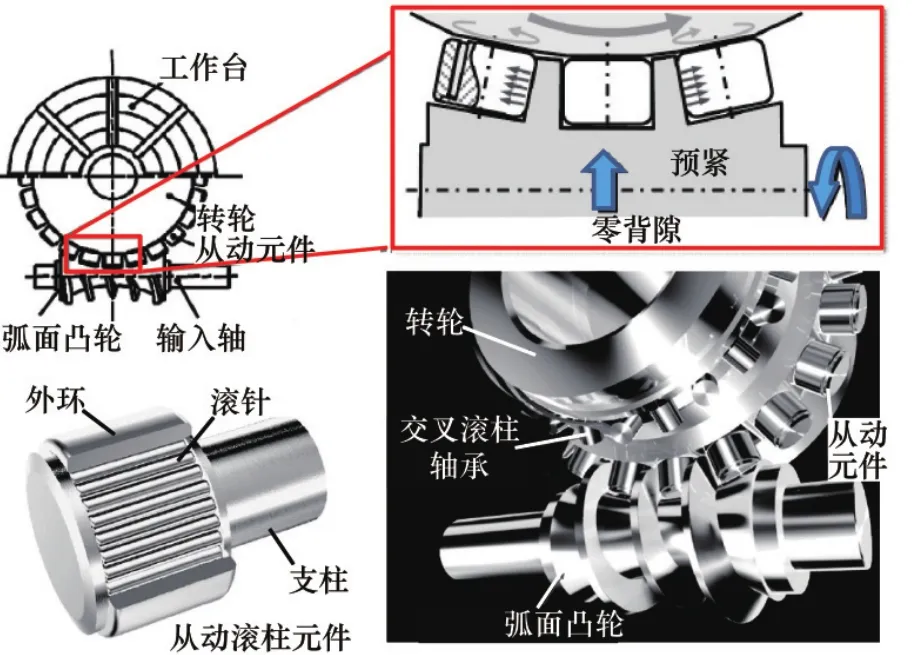

滚柱驱动(Roller Drive)是一种新型的无间隙传动机构,可用于构建新型数控回转工作台。例如,日本三共机械(Sankyo Seisakusho)公司提供的RA系列精密驱动单元由具有弧面凸轮的输入轴和圆周上均匀分布有若干个从动滚柱元件的转轮组成,如图5所示。

图5 滚柱传动机构的原理

从图中可见,工作台与转轮是固定在一起的,输入轴上的凸轮槽表面与转轮上的从动滚柱元件外环表面呈线接触啮合,从而驱动转轮(即工作台)转动。

从动滚柱元件的支柱端被冷压配到转轮的圆周分布孔中,由于中间有滚针轴承,其外环在啮合过程中是旋转的,将啮合过程的滑动摩擦转化为滚动摩擦,提高了传动效率,明显减少了磨损。转轮与壳体之间安装有交叉配置的滚柱作为承受轴向和径向载荷支撑轴承,以保证其高刚度和高精度的回转。

调整输入轴(弧面凸轮)与输出轴(转轮)的轴间距,就可以消除传动间隙或施加预载荷。

对比试验表明,滚柱驱动的工作台的静态和动态性能皆明显高于传统的蜗轮蜗杆驱动的工作台。两种不同驱动形式的工作台的试验结果见表1。

表1 对比试验的结果

对滚柱驱动工作台进行性能试验所获得结果的曲线如图6所示。

图6 滚柱驱动工作台的性能

定位精度及其重复性是机床检验标准规定的项目,在半闭环的条件下测量,从测量结果看,重复性很好,误差具有规律性,可以设法补偿。

系统的固有频率响应描述了系统的刚度和阻尼性能,刚度和阻尼低,容易发生颤振。滚柱驱动工作台不仅第一、第二固有频率较高,而且峰值较低,系统的动态性能较好。

回转误差和抖动是由于机构的啮合元件节径误差和没有完全啮合所造成的系统偏差。滚柱驱动工作台回转误差正反向基本一致,且与静态角度误差曲线基本重合,没有抖动。

机床的回转工作台可能在水平、垂直和倾斜位置工作,且工件形状各异,存在回转质量不平衡的问题。滚柱驱动工作台对质量不平衡不敏感,且其所造成的误差正反向基本一致。

滚柱驱动工作台尽管有诸多优点,但元件精度高,工艺性差,制造成本高。

3 直接驱动回转工作台

3.1 直接驱动的特点

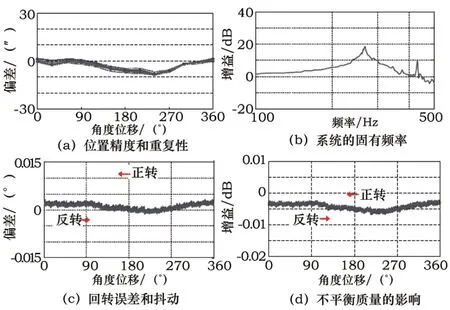

采用伺服电动机配合蜗轮蜗杆传动副驱动的工作台的缺点是体积大,电主轴和转台之间的干涉位置多,导致可用回转半径小,工件装夹和机床操作不便。直接驱动的回转工作台是一项新技术,工作台由专门设计的力矩电动机直接驱动,电动机的转子与工作台主轴直接连接在一起,中间没有任何机械传动机构,如图7所示。

直接驱动回转工作台结构非常紧凑,动态性能好,惯性小,转速高,除圆周进给外,还可用于车削。由于没有机械传动的背隙和磨损问题,维修方便,辅以直接测量系统,可获得很高的回转精度(约±5"),使用寿命远比机械传动回转工作台长。

图7 直接驱动工作台和力矩电动机

3.2 直接驱动工作台的类型

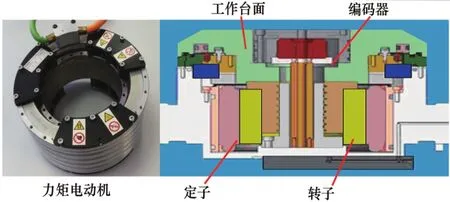

直接驱动回转工作台有不同的配置形式,除水平工作台外,还有垂直工作台、法兰式、可倾式、摇篮式和多轴直接驱动等类型,如图8所示。

图8 直接驱动工作台的不同配置形式

摇篮式工作台为大多数5轴机床所采用,其特点是摆动耳轴与工作台重心偏离。但装夹工件后,工件与摇篮的合成质心与摇篮的回转轴线大体重合,以减小回转所需的扭矩和不平衡质量的负面影响。特别是在专用机床设计时,则可准确地配置质量分布,提高机床的动态性能。

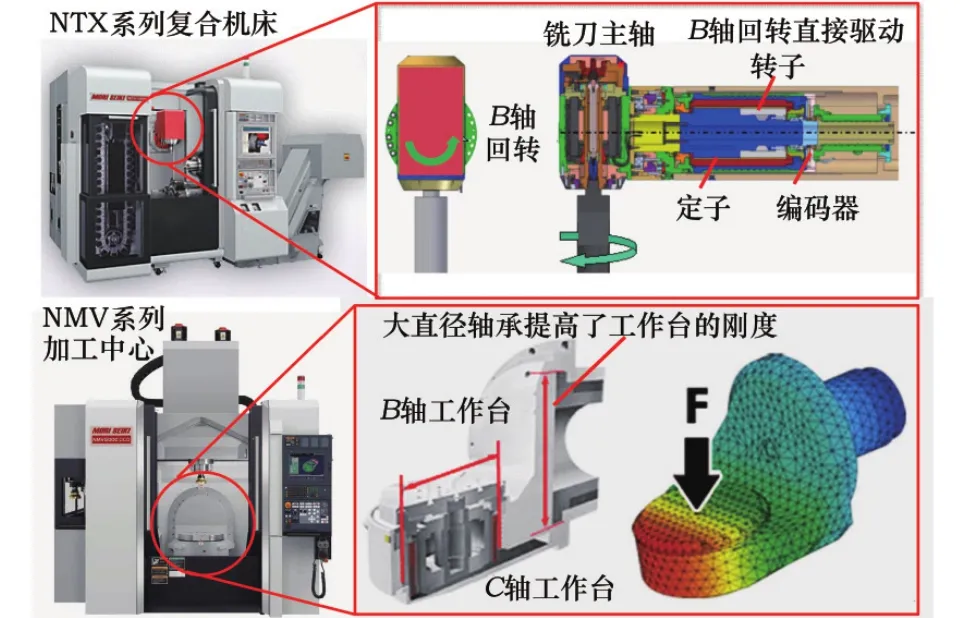

日本森精机(Mori Seiki)公司在其NTX系列车铣复合机床上采用B轴直接驱动和NMV系列立式加工中心上采用的直接驱动BC轴双摆工作台(如图9)。

图9 直接驱动的应用案例

4 3+2轴的优势

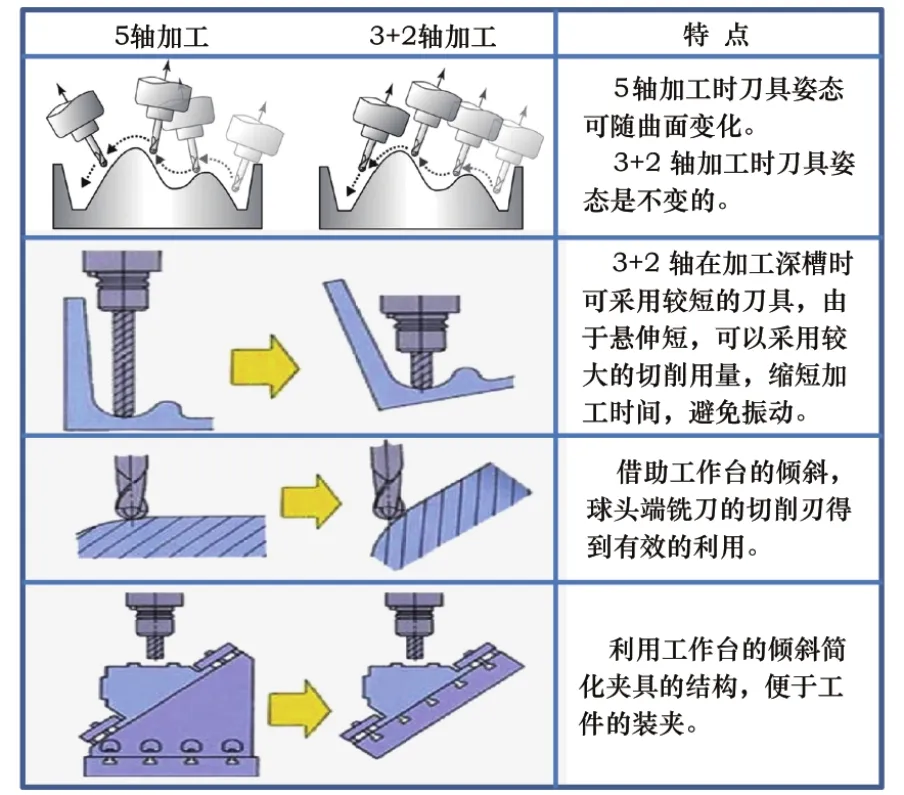

5轴联动加工被视为高端数控机床的象征,结构复杂,价格昂贵,编程困难。但是在很多情况下,除了复杂的曲面,如叶片或复杂模具外,实际需要的是5面加工,而非5轴联动加工,采用3轴加工中心,配备2轴回转工作台,即3+2轴就可以满足要求。3+2轴的配置方案设备占地面积小,能源消耗少,投资仅为5轴联动机床的75%左右,特别适合中小零件的加工。3+2轴加工方案的综合优势如图10所示。

图10 3+2轴加工的优势

一台3主轴3坐标轴联动加工中心配置Lehmann公司的A轴+3个C轴的多轴回转工作台用于同时加工3个零件的案例如图11所示。由于实现了多主轴多面加工,生产效率很高,适合于大批量生产。

图11 高效率的3+2轴加工

5 混合驱动回转工作台

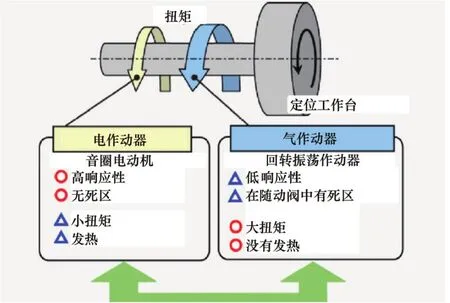

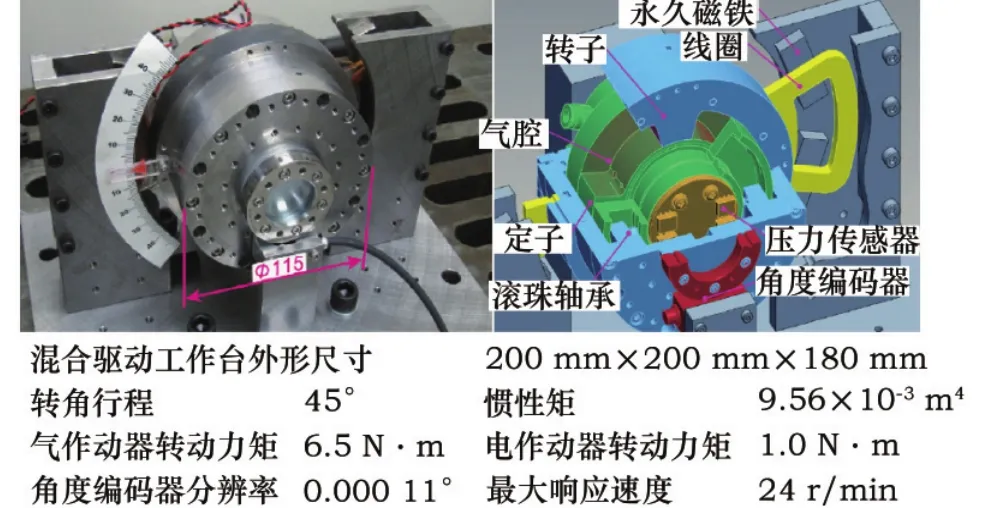

对于加工超精密的光学零件、航空航天仪表零件的多轴机床,往往只需要一定角度范围内的圆周进给,而不需要连续的圆周运动。针对这种情况研发了一种混合驱动的回转工作台,其工作原理如图12所示。

图12 电、气混合驱动的回转工作台

图13 混合驱动的原理和主要性能

混合驱动转台采用电和气两种作动器同时驱动回转工作台,其工作原理和主要性能如图13所示。

从图中可见,电作动器采用音圈电动机原理,通有电流的线圈在磁场的作用下产生一个与电流成比例的转角。它具有高响应性和无死区的优点,但力矩小和发热。同时辅以气作动器,借助相反气腔中的压力差,提供较大的力矩,且不会发热,但反应慢,且控制阀在反向时有死区。混合驱动综合了它们的优缺点,实现了优势互补,是一种新型的高性能回转工作台。

6 结语和展望

回转工作台是5轴加工中心和复合加工机床的关键功能部件。传统的伺服电动机通过蜗轮蜗杆传动减速的驱动方法有一定的局限性。若干新的机械传动机构正在研发之中,并已获得实际应用。

电直接驱动具有结构紧凑、动态性能好等一系列优点,已经成为高端数控机床的首选,但成本问题有待进一步解决。

3轴联动加工中心辅以2轴标准回转工作台的3+2轴控制方案在许多情况下是高生产率和较低成本的解决方案,值得加以重视。