制造业中多工步组合机床监控系统设计

2012-10-16李明

李 明

(重庆工程职业技术学院,重庆 400052)

0 引言

制造业反应一个国家的生产力,在发达国家的国民经济中占有重要份额,是发达国家与发展中国家的重要区别。制造业主要包括:产品设计、制造、采购、仓储运输、批发经营和零售。在产品制造的企业中,主要是为机械和设备的组装和安装产品。在我国制造业拥有几大优势:我国人口众多,因此劳动力的成本比较低,但是劳动力素质相对比较高;我国的消费市场很大,形成规模经济比较快,为开发产品奠定了基础;制造业在我国已经取得不小的成就,是国民经济发展的基础;我国制造业生产集中的地区其相关资源丰富,加上适当的市场导向等都非常适合制造业的发展。

工业电气制造业是利用计算机、控制理论、仪器仪表等检测、管理和控制生产过程,提高质量、安全性和实现增产。组合机床是一种高效自动化专用技术装备,它能提高机械生产的高质量、高效和产量而成为关键装备,因而被广泛应用于众多领域。组合机床和自动线的技术性能和自动化水平,工业部门产品的质量、生产效率和生产组织结构起到决定性作用,对提高企业产品的竞争力也是关键。本文的多工步机床是对零件加工前分七步进行,利用快速、慢速电动机实现快慢进退,结合了PLC控制和液压机械传动的一个机床设备。PLC系统主要分为硬件和软件两部分。PLC技术改造后的多工步机床和自动控制系统结合非常符合多工步机床自动生产的特性,能够满足机床自动控制的各种需要,提高加工零件的水平。

1 多工步组合机床

1.1 组合机床概况

一台组合机床主要由滑台、钻削头、夹具、多轴箱、动力箱、立柱、立柱底座、中间底座、侧底座以及辅助部件等组成。其中除了夹具和多轴箱是需要按加工对象设计的专用部件,其余都是通用部件,而专用部件的绝大部分也都采用的是通用零件。

进行加工时,电动机驱动动力箱和多轴箱使刀具旋转主体运动,同时通过滑台带动进行直线进给运动。按照通用部件的大小和结构、配置形式等不同,组合机床可分为大型和小型组合机床。通常将滑台台面宽度超过250mm的定为大型组合机床,宽度小于250mm的为小型组合机床。根据配置形式,分为三类单工位组合机床、多工位组合机床和转塔式组合机床。

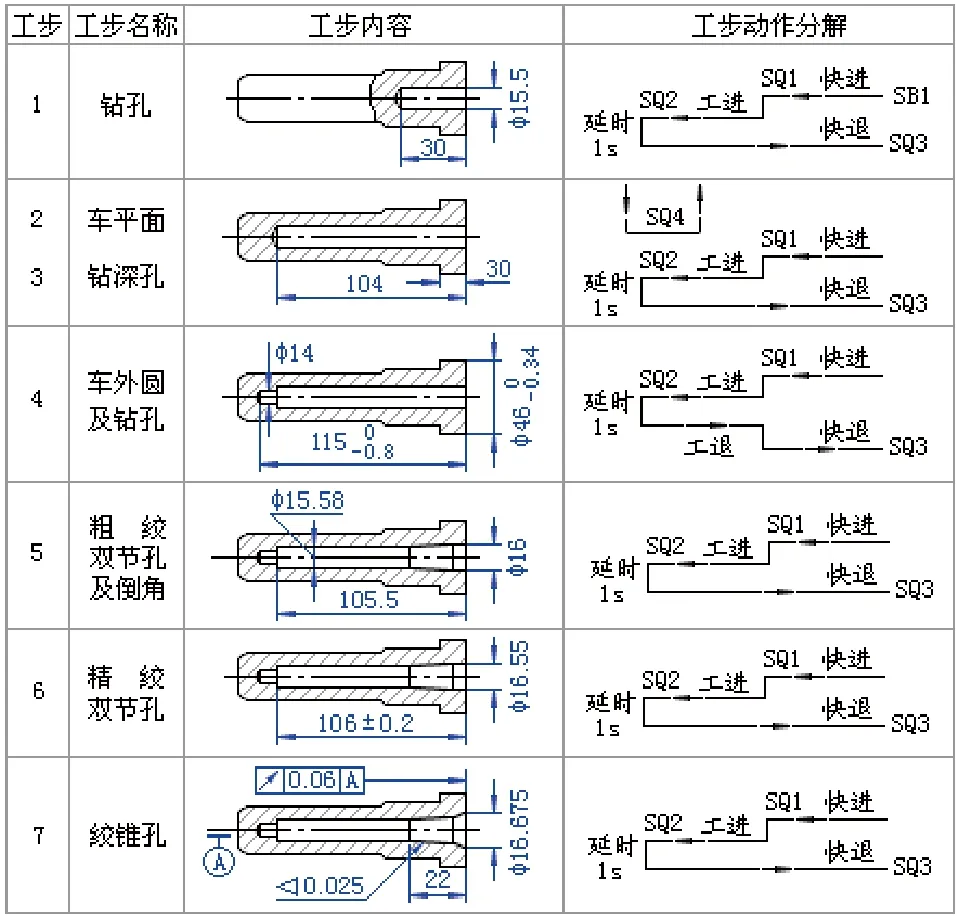

本设计的多工步机床的机械加工过程由七个工步进行切削组成:钻孔、车平面、钻深孔、车外圆及钻孔、粗绞双节孔及倒角、精绞双节孔和绞锥孔。各工步的动作分解如图1所示。

1.2 PLC介绍

图1 各工步的动作分解图

PLC(可编程控制器)是利用计算机技术的工业控制设备,面向工控企业。它的接口很方便,语言简单容易被技术人员所接受。梯形图语言的符号和表达方式非常接近于继电器电路图,只需要很少的PLC的开关量控制指令就能轻松实现和继电器电路一样的功能。对计算机和电子电路不熟悉的人实现控制也很方便。现代的PLC具有运算、数据传送、转换、查表和位操作等功能,实现数据的采集、处理和分析。这些数据参考比较存储器中的存储值,完成控制操作,也能传送给别的智能装置,或打印制表。数据处理主要用在大型控制系统或者过程控制系统,比如食品工业、造纸和冶金等。

PLC控制技术在很多领域的属于世界上最高的电气控制技术,但其在组合机床上还不太完善,还需要不断发展。组合机床拥有高精度,高技术,高效率的加工技术,这是决定机床的加工企业生死存亡的一个关键,要想根本上改变机床的加工技术,最重要的目标就是电气控制系统的设计,现在不少厂家都已经开始关注电气控制系统,加大对其合理设计和优化改造的力度。

PLC主要的特点:

1)可靠性高,抗干扰能力强;

2)配套齐全,功能完善,适用性强;

3)易学易用,深受欢迎;

4)系统的设计,建造工作量小,维护方便,容易改造;

5)体积小,重量轻,能耗低。

虽然可编程序控制器本身的抗干扰能力比较好,但在整个系统的设计、应用和维护中,抗干扰能力仍然是保证系统能够可靠运行的关键。在生产实践中常会发生PLC因为干扰而无法正常工作。因为在自动化系统中的PLC 基本都处在恶劣电磁环境中,其强电电路和强电设备干扰非常大,要提高其可靠性,一是要求生产厂家提高PLC的抗干扰能力;同时在工程设计、安装和维护中高度重视,多方配合才能真正有效地增强系统的抗干扰能力。

2 硬件设计

2.1 PLC的选择

S7-200系列是西门子PLC产品之一,在西门子的工控领域中有着重要的地位。S7-200系列PLC具有价格低廉,体积轻巧,软硬件功能强大,系统配置方便等优点,因此它一推向市场就受到普遍关注。S7-200系列的产品兼容性较高,因此本文就采用S7-200PLC。

本文选择CPU226作为主机单元,CPU226系列功能模块较多,还有人机界面,功能齐全,用它控制系统的硬件电路需要6输入/5输出共计10个数字量I/O点,它具有24点开关量输入16点开关量输出,它只需要1个基板。如表1所示为PLC的具体硬件配置表。

表1 PLC的具体硬件配置

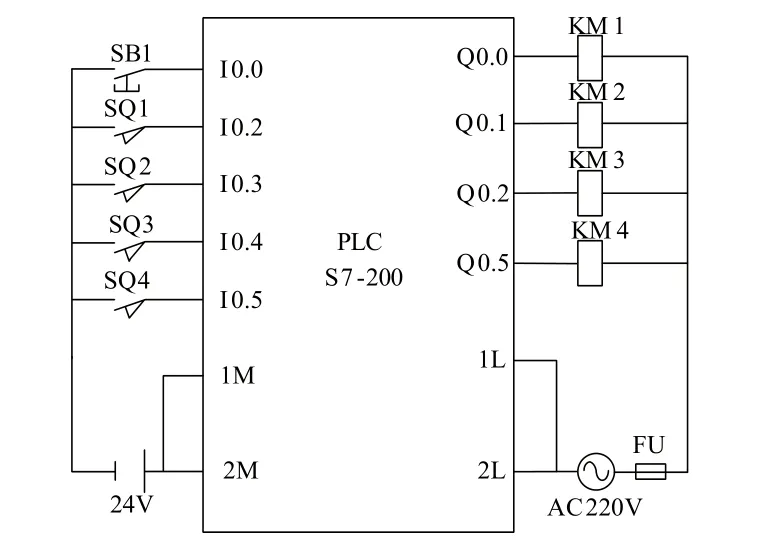

2.2 PLC的I/O分配和外部接线图

表2 I/O分配表

2.3 主电路

图2 PLC主机单元I/O接线图

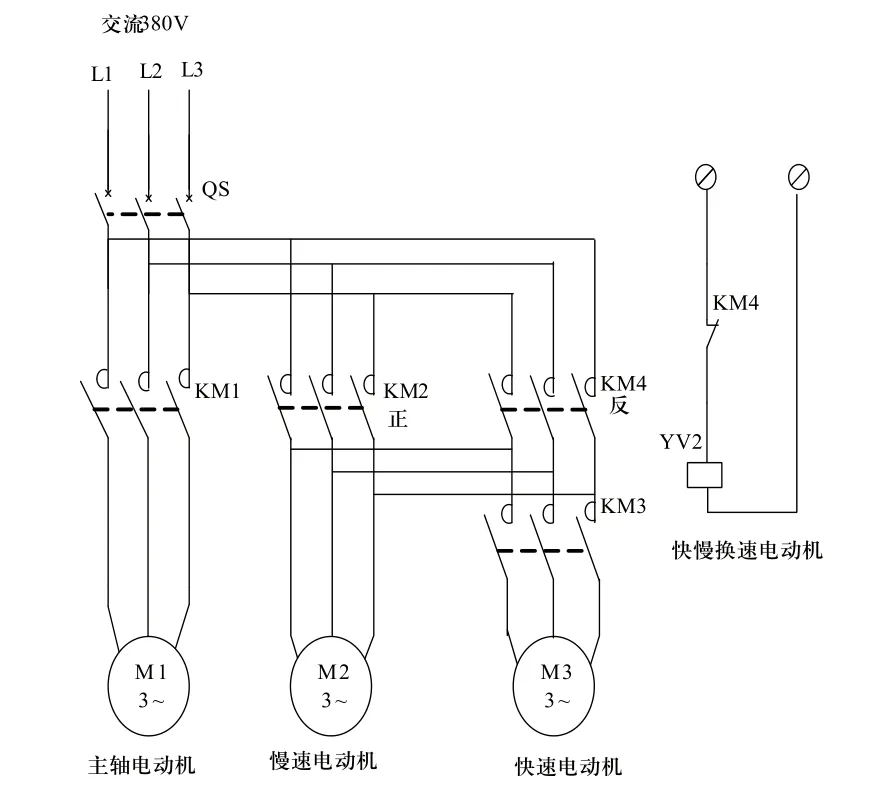

机床的主动力是M1主轴电动机,主轴电动机拖动主轴连同工件进行旋转;慢速电动机M2、快速电动机M3拖动大拖板,带动工作台纵向进给运动。当启动M2运转时,工作台作进行纵向工进运动(或工退);当启动M3时,工作台进行纵向快速进给(或后退)。车床回转工作台的各种动作,由快慢速电动机M2和M3切换,还可以由电磁阀YV2控制离合器实现,当M2运转时,电磁阀吸合,工作台工进(或工退);若M3启动,电磁阀释放,车床快速进给(或后退)。系统的主电路的组成包括三个电动机、四个接触器、一个电磁阀和开关。其中主轴电动机M1受KM1控制,M2和M3受到KM2、KM3、KM4控制。KM2正转相当于前进,KM3反转则是后退。电磁阀受KM4控制。YV2接通工进,YV2断开和KM4共同快进。图3为系统的主电路图。

3 软件设计

3.1 开发平台

图3 系统主电路图

本文的软件平台为STEP7 Micro/WIN32。这是基于Windows的一款应用软件,是西门子专门为S7-200 PLC开发的编程软件,它只需要普通的个人计算机,可以在线或是离线开发程序,也能实现在线操作PLC,同时还能在线监控程序的各项执行状态。STEP7 Micro/WIN32软件对PC的配置要求比较低:操作系统Windows95版本以上,IBM486以上兼容机,内存8MB以上,VGA显示器,50MB以上硬盘空间,光驱,鼠标,PC/PPI电缆。

3.2 编程语言

PLC的编程语言类似于一般的计算机语言,特点非常明显,它区别于高级语言和汇编语言,既要方便编写,又易于调试。本文的编程语言选择梯形图LAD,它通过梯形符号的连接来表达PLC指令和前后顺序,所反映的逻辑关系形象、直观。

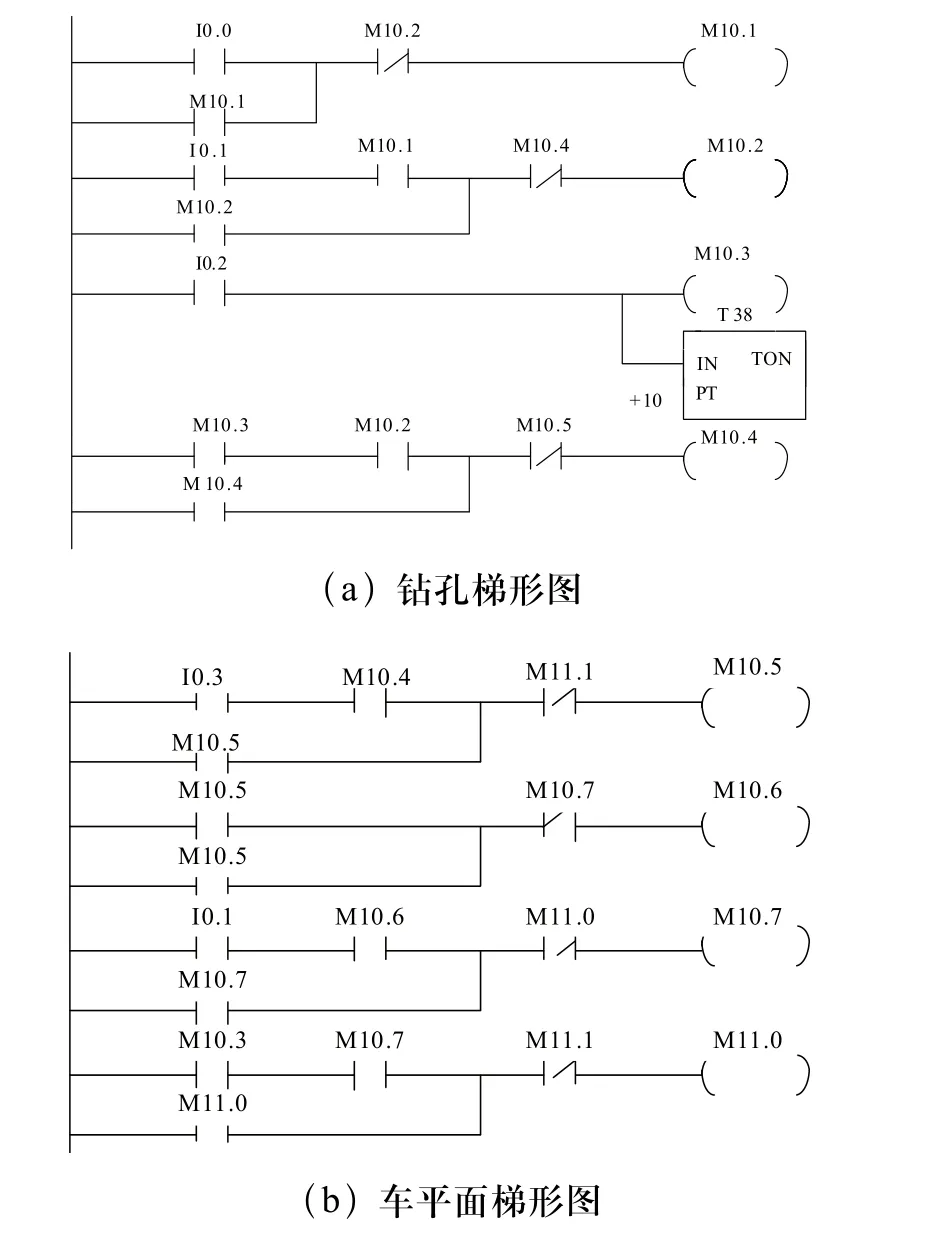

它有两种连接:母线和内部横竖线。横竖线把梯形图符号连成指令组,指令组一般从装载指令开始,有时再加上输入指令,完成建立逻辑条件,最后是输出类指令,实现输出控制。编程人员只要具备继电接触器控制的基础,就能很快掌握梯形图LAD的使用。PLC梯形图在符号和表达方式上和继电器控制系统有所区别。梯形图有个关键概念是“能流”,从左向右流向线圈,说明线圈被激励。若无则未被激励。“能流”通过ON的常开接点和OFF的常闭接点从左流向右。“能流”无论如何都不会自右向左。图4为本次设计的部分梯形图。

图4 部分梯形图

4 系统组态

组态王软件是款工业监控软件,它集合了设计、现场操作和资源管理成为一体,将企业的各种系统、应用、信息汇总,实现最优化管理。它的操作系统基于Microsoft Windows XP/NT/2000,用户在网络的所有层次任何位置都随时获取实时信息。它增强控制能力、提高生产效和产品质量、降低成本。

组态王结构由三部分构成:工程管理器、工程浏览器及运行系统。

1)工程管理器:创建新工程和管理已有工程,添加、搜索、备份、恢复和导入导出数据词典。

2)工程浏览器:工程设计工具,创建监控画面、监控设备及动画链接、相关变量、命令语言及设定系统配置等。

3)运行系统:获取通讯数据从采集设备中,按照设计显示动态画面,实现人和控制设备的交互。

5 结论

本文针对多工步制造业组合机床的设计,采用可编程控制PLC来实现机床的自动化控制,很好地满足了系统的要求。硬件上采用S7-200PLC和CPU226作为主机单元,设计了系统的主电路、七个工步的工装以及PLC主机单元的I/O分配,软件设计方面选择了形象、直观的梯形图,编写简单、调试方便,并给出了部分梯形图。整个设计大大简化了控制线路,自动化程度高、可靠性高、操作简单和灵活方便,值得推广使用。

[1]周亚军, 张卫.电气控制与PLC原理及应用[M].西安: 西安电子科技大学出版社, 2008.

[2]严盈富.监控组态软件与PLC入门[M].北京: 人民邮电出版社, 2006.

[3]周美兰, 周封.PLC电气控制与组态设计[M].科学出版社, 2009.

[4]史宜巧, 孙业明, 等.PLC技术及应用项目教程[M].机械工业出版社, 2009.

[5]鲁远.PLC机电控制系统应用设计技术[M].北京: 电子工业出版社, 2006.

[6]王玉中.电气控制及PLC应用技术[M].郑州: 河南科技技术出版社, 2006.