现代航空发动机整体叶盘电子束焊接技术及计算模型

2012-10-12高慧婷马静月

高慧婷 马静月

(吉林建筑工程学院材料科学与工程学院,长春 130118)

0 引言

从1903年12月17日基蒂霍克驾驶莱特兄弟发明的内燃机做动力、木料做骨架、帆布做机翼的飞机试飞成功距今已有百余年.虽然飞行时间不足一分钟(59s),飞行距离只有259 m,但在世界飞行史上却留下了不可磨灭的光辉一页.这次试飞成功之后,莱特兄弟不断努力进行改进和试飞试验.1908年在法国巴黎上空的一次飞行表演中,创下了飞行时间2小时22分23秒的最新纪录,夺得最早发明飞机的“桂冠”,被人们誉为“飞机之父”[1].一个世纪以来,航空工业取得了迅猛的发展,从材料的更替到加工技术的革新,如今飞机无论从飞行的高度还是距离,以及高科技性能都已不可同日而语,而发动机作为飞机飞行的源动力,在飞机制造中具有极为重要的地位,也是现代航空工作者在改进飞机性能过程中的主要攻关课题,目前世界航空航天发达国家在技术上处于明显的领先,我国在这方面较为滞后,一些关键性的技术问题尚未解决,加之资金投入的不足,与发达国家之间的差距在不断拉大,如何自主研发新一代高推重比的涡轮发动机,早日达到国际领先水平,成为摆在中国新一代航空工作者面前的一个崭新的课题.

1 整体叶盘结构

近年来,国外航空发达国家在新型航空发动机结构设计中采用了称之为整体叶盘(blisk)(图1,部分叶盘)的最新结构.与传统的叶片和轮盘装配结构相比,整体叶盘将叶片和轮盘设计成一个整体,省去了榫头、榫槽和锁紧装置,减少了结构重量和零件数量;在气动布局上采用了宽弦、弯掠叶片和窄流道,从而提高了气动效率[2].此外,采用整体叶盘还可以消除传统叶片、轮盘连接之间的气流逸流损失,避免叶片、轮盘机械连接之间的微动磨损、微观裂纹,以及机械连接件的意外损坏等,从而使发动机工作效率、推重比、工作寿命和安全可靠性大大提高[3],因而在新研制的第4代战斗机所配套的高推比发动机上得到了成功的应用.

我国在发动机的研发上部分也采用了整体叶盘技术,但也有一部分仍采用榫齿连接技术,有一些技术问题尚待解决.高性能航空推进系统是先进战斗机各项性能指标实现的前提与重要保障.新一代大推重比、小涵道比涡轮风扇发动机显示出强大生命力.在国际上,目前代表性的机种有P&W公司的F 119、欧洲的EJ 200、法国的M 88-Ⅲ、俄罗斯的AЛ-41Φ,其特点是推重比为10左右,涡轮前温度1 850 K以上,主要用于装备第4代战斗机[4].

图1 部分叶盘模型

美国早在80年代中期就制定了“IHPTET计划”(综合性能涡轮发动机技术计划),该计划预计耗资50亿美元,经过15年左右的时间,使航空燃气涡轮发动机的性能成倍提高,推重比达到15~20,耗油下降30% ~50%[5-6],此项计划第3阶段性能目标测试已由美国P&W公司于2003年4月试验成功,推重比比F 119高100%,涡轮进口温度提高204.5℃.压气机第1级转子、第3级静子叶片采用了整体叶盘,材料为γ钛铝合金,采用摩擦焊技术,发动机的型号被命名为XTC 67/1核心机.此外,P&W公司于2004年正式启动进行7E7发动机的高空模拟试验,预计累计试验时数将达到15 000个工作循环[7].

上述具有典型代表的发动机均采用了整体叶盘,整体叶盘(Blisk)将叶片与轮盘制造(或焊接)成一体,无需加工榫头、榫槽,盘的轮缘径向高度及厚度和叶片原榫头部位尺寸可大大减少,减重效果显著(可减重50%,叶环结构Bling减重达100%);零件数大大减少,有利于装配和平衡.可以说整体叶盘是第4代喷气发动机的典型新结构之一.

2 叶盘电子束焊接

电子束焊接起源于德国.1948年,德国物理学家Steigerwald K H首先提出了用电子束进行焊接的设想,并发明了第一台电子束焊接设备[8].电子束焊接是以高能密度电子束作为能量载体对材料和构件实现焊接和加工的新型特种加工工艺方法.它具有传统焊接方法难以比拟的优势和特殊功能:其焊接能量密度极高,容易实现金属材料的深熔透焊接,焊缝窄、深宽比大、焊缝热影响区小、焊接工艺参数容易精确控制、重复性和稳定性好[9-12].电子束焊发展较早,也较成熟,在各种先进精密的焊接工艺中,并最先用于整体叶盘的制造过程中.电子束焊通常是在真空条件下进行,保护条件良好,焊接适用范围广,能焊接绝大多数的金属及其合金.对于焊接接头,无论工件厚薄都可不开坡口,不加填充金属,单道一次焊接,且速度快,工作距离大,焊接部位可达性好,电子束的运动轨迹可通过电磁力控制,尤其适用于钛及钛合金等活性金属的焊接[13-14].所以在整体叶盘的连接中得到了普遍应用.

3 数值模拟

3.1 有限元模型的建构与网格划分

国外在航空发动机建模与性能数值仿真技术的发展以美国为代表,在历来制定的国防关键技术中,均将“仿真与建模”列为关键项目.因为航空发动机制造的成本高,耗资巨大,若是全部凭借实验方式来完成项目攻关,其消耗可想而知,发动机的结构较为复杂因此需要采用大型绘图软件,如UG等完成整体叶盘的绘制,利用Hypermesh将图1的模型划分成图2网格,再导入有限元分析软件进行计算,根据计算的结果分析残余应力的分布,对电子束焊接整体叶盘的变形情况进行预测,对焊接方案进行虚拟优化.

3.2 热源模型

图2 叶盘的有限元模型

在电子束焊接有限元热源模型的研究上,过去几十年中,曾采用的热源模型基本有高斯面热源模型、椭球形热源分布模型、柱状热源模型、高斯旋转体热源模型、锥形热源模型和“酒杯”形热源模型,在这里主要介绍3种模型如下:

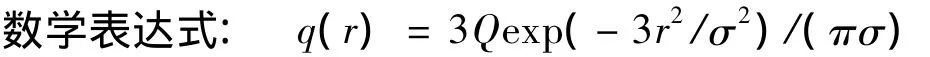

3.2.1 高斯面热源

式中,q(r)为半径r处的表面热流;σ为热流分布函数;Q为能量功率;r为距热源中心的距离[15].电子束功率并非总是满足高斯模式,有些研究者在高斯模式基础上对其加以改进,增加电子束斑点加热中心区的比热流,相应改变加热边缘的比热流,同时,保持热源输入的总能量与高斯模式相同.但面热源没有考虑深度方向的熔化,因此现已很少在电子束焊接模拟中单独使用.

3.2.2 锥形热源模型

锥形热源模型不仅体现了能量在厚度方向上的衰减规律,也更好地体现了能量在电子作用层及束流匙孔中的分配.实际焊接时,能量先在工件表面电子作用层上聚集熔化金属,从而形成较大的熔池,凝固后形成“钉子”头部;而后能量在束流匙孔中逐渐衰减形成较大的熔深,凝固后形成“钉子”底部[16].

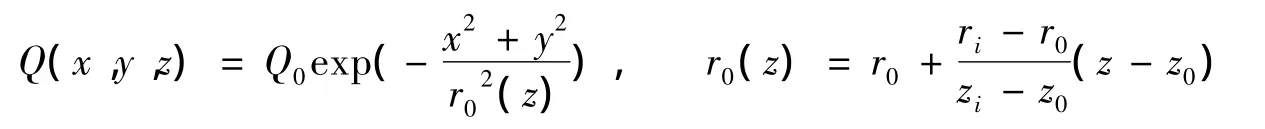

3.2.3 “酒杯”形热源模型

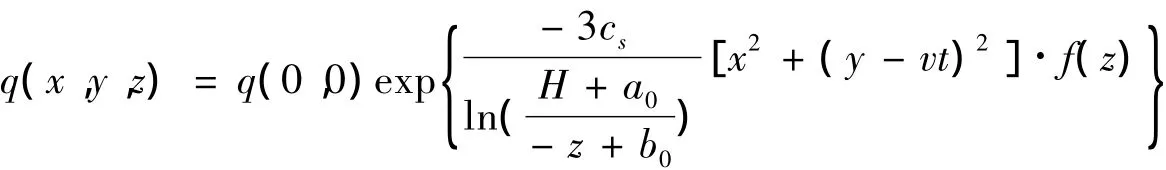

由于电子束焊接过程中的“匙孔”效应和表面熔池效应,焊缝截面最终会形成或酒杯”形或“钉”形.而在焊缝中心,由于孔壁对能量的吸收在深度方向分布不均,随着深度增加,能量是逐渐衰减的.为此,“酒杯”形或“钉”形热源模型在高斯体热源基础上增加了一个衰减函数f(z),使其能较好的体现这种特殊的能量分布:

式中,t为焊接时间;a0,b0为防止计算溢出而假设的初值;而f(z)中的a,b,c是影响热源形状的关键参数[17].

电子束焊接热源模型的准确与否,对最终的模拟结果有着决定性的影响,对整体叶盘电子束焊接残余应力和应变的计算的结果有着直接的影响.上述电子束焊接热源模型经过了多次的演化和在实验中的验证已在实践中逐渐得到了应用,但整体叶盘的模型形状复杂,究竟选择哪种热源模型作为计算模型还要根据模拟过程,加之实验的方法加以验证.

4 结语

(1)整体叶盘的连接技术,取代了榫齿连接对于减轻发动机的重量,避免了气流逸流损失和榫齿连接的微动磨损等缺点,是获得高推重比发动机的关键技术,整体叶盘在航空发动机中的全面应用是未来发展的必然趋势;

(2)为节约资金,对整体叶盘的焊接产生的焊接残余应力和变形进行预测,建构电子束焊接虚拟试验平台,对焊接工艺方案进行虚拟优化,是整体叶盘设计和加工技术的一个重要环节;

(3)选择正确的电子束焊接热源模型,使计算结果近于准确,截止目前为止,已有多种热源计算模型被提出,至于哪种模型模拟最为接近整体叶盘电子束焊接工艺的实际情况,还有待于根据实际工况条件和实验来验证.

航空航天工业的发展标志着一个国家科技发展的水平,近几年来,我国虽然取得了较大进步,但在高推重比发动机研究的关键技术上还未完全解决,要缩小与发达国家的差距,获得推重比15以上的航空发动机,航天工作者还要突破很多技术方面的问题,希望通过科研工作者的努力,继中推重比有完全自主知识产权的“昆仑”航空发动机后,通过技术上的革新,能够使我国早日实现具有高推重比的国产航空发动机.

[1]黄飞英.谁是飞机的发明人[J].世界,2005,39(6):69-70:

[2]任军学,张定华,王增强.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.

[3]徐家文,朱永伟,胡平旺.整体叶轮的数控电解加工及其在航天制造中的应用前景[J].宇航材料工艺,2003(1):13-17.

[4]刘大响.加快发展我国航空动力的思考[J].航空动力学报,2001,16(1):1-7.

[5]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

[6]张秉刚,吴 林,冯吉才.国内外电子束焊接技术研究现状[J].焊接,2004(2):5-8.

[7]Jenkins C H M.Pb-Sn eutectic alloys at relatively high strain[J].The Journal of the Institute of Metals,1928,40(5):21-32.

[8]Mei Z,Morris J W,Shine M C.Superplastic creep of eutectic tin lead solder joints[J].Journal of Electronic Packaging,1991,113(6):109-114.

[9]Grivas D,Murty K L,Morris J W.Deformation of Pb-Sn eutectic alloys at relatively high strain rates[J].Acta Metallurgica,1979,27(5):731-737.

[10]李林贺,陈芙蓉,郭桂芳.电子束焊接数值模拟技术的研究进展[J].内蒙古石油化工,2005(7):9-10.

[11]刘 敏,康继东,李 瑜.Ti合金电子束焊接三维温度场计算[J].金属学报,2001,37(3):301-306.

[12]朱林崎.国外高能束流焊接技术发展现状[J].航天工艺,1996(2):48-52.

[13]Pavelic.V,Tanbakuchi R,Auyehara O.Experimental and Computed Temperature Histories in Gas Tungsten arc Welding of Thin Plates[J].Welding Journal Research Supplement,1969,48(5):295-305.

[14]王西昌,左从进,刘方军.基于SYSWELD软件的TC4电子束焊接过程的数值模拟[J].新技术新工艺,2007(1):8-11.

[15]王西昌,吴 冰,左从进.电子束焊接数值模拟新型热源模型的初步探索[J].焊接学报,2005,26(2):81-84.