特大型支承辊表淬工艺数值模拟

2012-09-25杨运民蒋新亮

杨运民 李 其 蒋新亮

(中国二重重装股份公司大型铸锻件数值模拟国家工程实验室,四川618013)

特大型支承辊用400 t~500 t钢锭锻造。由于特大型支承辊使用寿命要求高,技术指标特别苛刻,制造难度大,因此长期被国外企业垄断。二重近年来先后为鞍钢、沙钢、湘钢和韩国现代等国内外企业制造了多支5 m宽厚板轧机特大型支承辊,标志着在这一极限制造领域打破了我国长期依赖进口的被动局面。由于该产品制造风险很大,在工艺和制造过程中稍有不慎就会导致支承辊断裂、表面剥落等严重质量事故,产生重大经济损失。因此非常有必要对加热和表面淬火过程中支承辊内部温度场、应力场及各部位性能与金属组织变化与分布规律进行系统的研究。本文借助数值模拟手段,分析支承辊表淬热处理过程中应力分布的演化规律,研究热处理工艺的优化方向。

1 模拟对象及建模要点

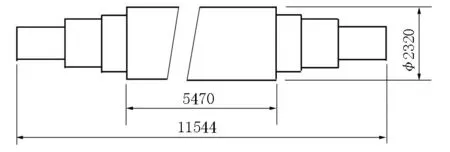

图1为二重生产的5 m轧机支承辊尺寸简图。支承辊全长11 544 mm,交货重量240 t,辊身直径2 320 mm,辊身长度5 470 mm,材质为EBR21。考虑到产品轴对称的特点,本文在模拟中分别使用3 000个和10 000个二维轴对称单元进行有限元离散化,并对加热过程的模拟结果进行比较,确认3 000个单元的计算规模足以准确描述支承辊的温度变化规律。以后的计算全部使用3 000个单元的网格规模进行模拟。

图1 本文模拟对象5 m轧机支承辊尺寸简图Figure 1 Dimension diagram of simulated backup roll of 5m rolling mill

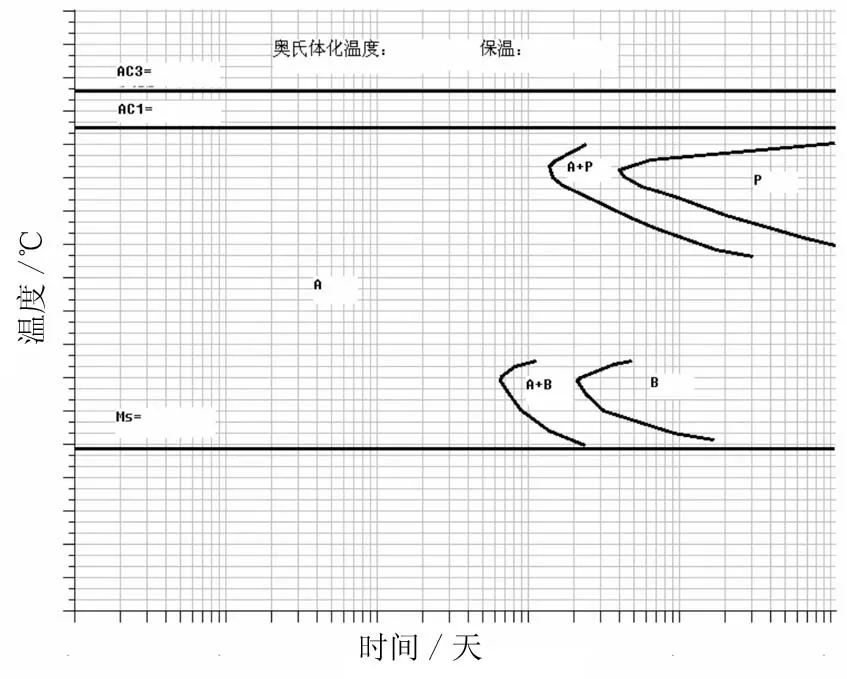

图2 EBR21支承辊材料等温转变曲线Figure 2 Isothermal transformation curve of EBR21 backup roll material

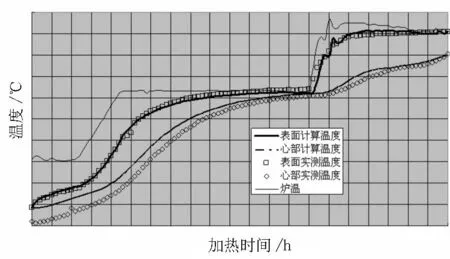

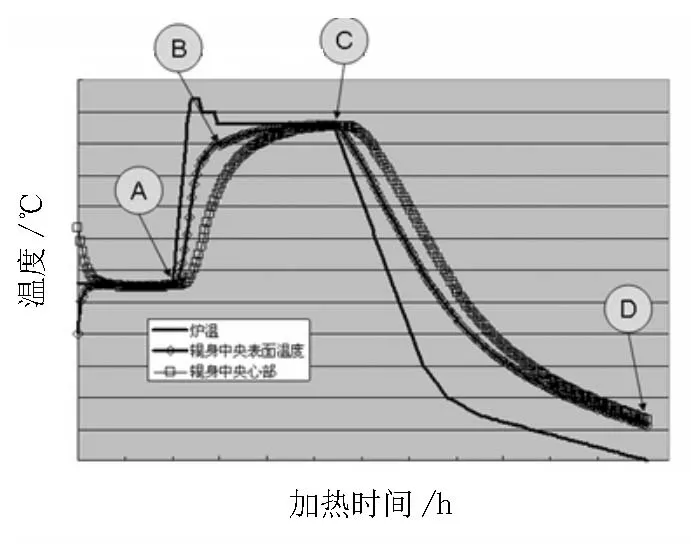

本文研究的特大型支承辊在表淬热处理中只涉及到珠光体相变和贝氏体相变,其相变动力学模型使用图2所示的实测TTT等温转变曲线。材料固态相变潜热以及材料的热物性参数使用表1所列数据。热膨胀系数、弹性模量和屈服极限使用表2所列数据。这些数据主要参照锻造、热处理模拟软件DEFORM中材料数据库中的数据设定,只是珠光体的屈服强度依据对EBR21材料的高温拉伸试验结果设定,贝氏体的屈服强度大于珠光体的屈服强度,但考虑到贝氏体的含量有限并且只存在于支承辊表层较浅的区域,在此粗略按照珠光体的屈服强度来设定而没有单独实测。这种处理可能会低估表层的压应力值,但对心部的拉应力值影响有限。炉内加热及炉外冷却时主要是与炉气和空气的换热,其表面换热系数使用经验公式h=α(Tc-Tw)0.25+β(Tc2+Tw2)(Tc+Tw),其中表征对流换热和热辐射换热的常数α和β通过拟合生产中温度升降的记录确定。换热系数使用的正确与否取决于对件温变化规律计算的正确性,加热过程计算中使用反复迭代件温的方法逼近真实的件温变化规律和表面换热系数。事实证明从假设件温为常数开始三次以上迭代后,件温变化规律趋于稳定而且与生产记录吻合良好。图3为计算升温过程与实测生产记录的比较,表面预测温升曲线吻合完美,心部热电偶记录与预测结果在初始低温段偏差较大的原因是实际的产品在入炉前心部温度比表面低,而在模拟中初始都按表面温度设置整个辊身的温度场。经过长时间的中温保温平台后,这种差异变得微不足道,所以后期升温中心部温度的预测趋于实测记录,并在加热完成时点误差只有5℃。

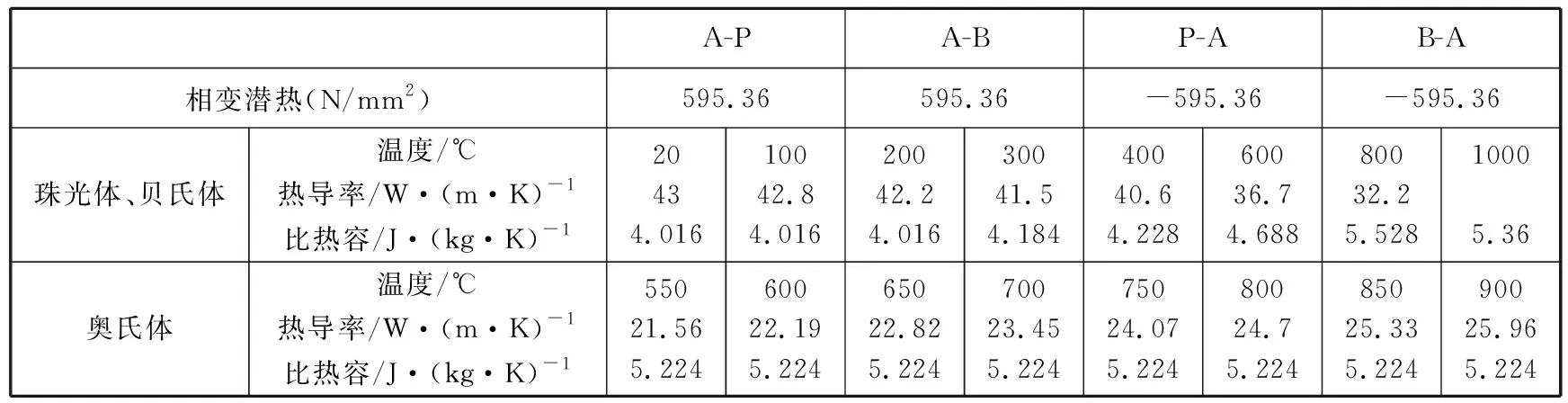

表1 EBR21材料固态相变潜热以及材料的热物性参数Table 1 Solid phase change latent heat and thermo physical parameters of EBR21 material

图3 表淬加热模拟结果与生产记录的对比Figure 3 Comparison between simulation results and production records of surface hardening heating

2 支承辊表淬工艺数值模拟结果

2.1 加热过程奥氏体化层深控制

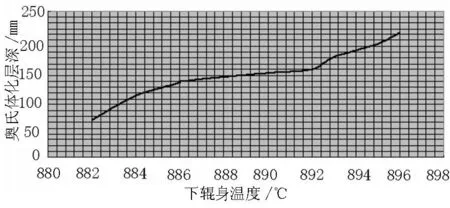

在使用数值模拟手段研究支承辊表淬工艺之前,工艺人员很难估计按照工艺曲线加热后奥氏体化的深度,所以工艺现场执行中只能按照工艺估计的到温后保温时间保温,然后出炉冷却。利用数值模拟可以非常准确的计算支承辊的温度场和相变场,计算出炉时机与奥氏体化层深的关系,制成在工艺现场使用方便的图表,如图4所示。根据该图工艺人员可以按照奥氏体化层深的要求方便地对工艺进行调整,达到节能和控制产品质量的目的。例如,如果只需要让表层以下150 mm的材料完全奥氏体化,就可以按照图中规律,把加热保温的总时间较原估计时间缩短3 h。

图4 某支承辊表淬加热工艺出炉时机与完全奥氏体化层深关系的计算结果Figure 4 Computed result related furnace tapping time with completely austenitizing layer depth of backup roll surface hardening heating process

2.2 应力分布演化规律

应力分布演化规律对于控制加热冷却过程的风险以及掌握最终产品中残余应力分布具有重要的价值。特别是残余应力分布规律的合理与否与支承辊使用过程中断裂和表面剥落有着很大的关联性。以往没有数值模拟的支持,加热过程的风险及产品中的残余应力很难准确控制。由于留在产品中的残余应力与加热、表淬、回火诸过程密切相关,其分布不能通过单纯分析其中某一个过程而得到。下面分别介绍在各个阶段应力演化的特征和机理。另外,由于支承辊长轴类形状特征的原因,轴向应力风险大于周向,限于篇幅,本文仅给出轴向应力的分析结果。

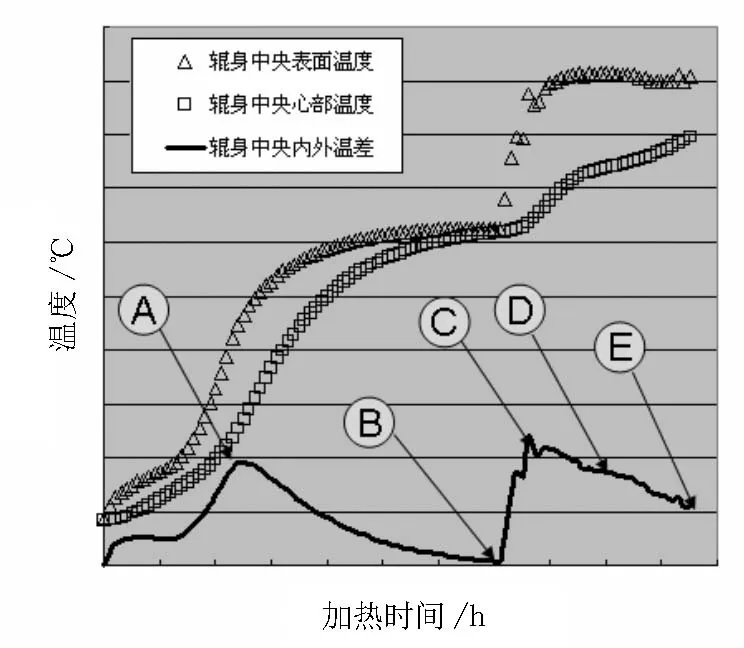

加热阶段辊身中央轴向应力沿径向截面分布演化的规律如图5所示。图5(a)为辊身升温和内外温差变化规律,从中选择了A、B、C、D、E五个时间点来考察这些关键时点轴向应力沿径向的分布规律,如图5(b)所示。

A时点对应加热到中温平台过程中内外温差最大的情况,这时的温度较低,弹性模量大,外层膨胀受内层材料的约束,因此形成了表面受压、心部受拉的简单应力分布特征。B时点对应中保平台的结束,这时内外温差很小,因此从里到外的应力值都非常小。C时点对应从中温平台开始快速升温过程中内外温差最大时点,这时尽管温差值与A时点时相当,但由于此时的温度较高,弹性模量和屈服强度较低,应力值相比于A时点的情况小很多,心部最大的拉应力只有150 MPa。另外由于此时表面已经达到奥氏体化温度,因相变收缩,表面的压应力值减小到50 MPa以内。D时点对应奥氏体化前沿向心部推进过程中的情况,这个阶段相变对应力分布变化起主导作用,相变层推进到的地方,因收缩受阻呈现拉应力峰值,而其它部分在原有应力基础上叠加压应力,呈现很小的拉应力或压应力。E时点为出炉时点,这时相变前沿已深入到皮下900 mm以上的区域,心部呈拉应力。皮下700 mm以内的区域已完全奥氏体化,温度再次成为该区域应力分布的控制因素。表层温度逼近炉温,变化缓慢,而皮下300 mm~400 mm的次表层成为温升显著的区域,呈现压应力峰值。表面层起约束次表层膨胀的作用,因而呈现小幅的拉应力。纵观整个过程,加热应力风险主要存在于材料尚未奥氏体化而又受到拉应力作用的时间段。这里A时点和C时点风险最大,但都不至于产生危害。前者心部拉应力虽接近400 MPa,但因温度低,强度仍在640 MPa以上,所以安全;后者心部拉应力达到150 MPa,温度到达635℃,虽已进入屈服强度和拉伸强度急剧下降的温度区间,按表2数据计算此时屈服强度约为300 MPa,因此也尚属安全。

(a)

(b)图5 加热阶段辊身中央轴向应力沿径向截面分布演化情况Figure 5 Distribution situation of central axial stress of roller body along radial section during heating stage

图6 冷却阶段辊身中央轴向应力沿径向截面分布演化情况Figure 6 Distribution situation of central axial stress of roller body along radial section during cooling stage

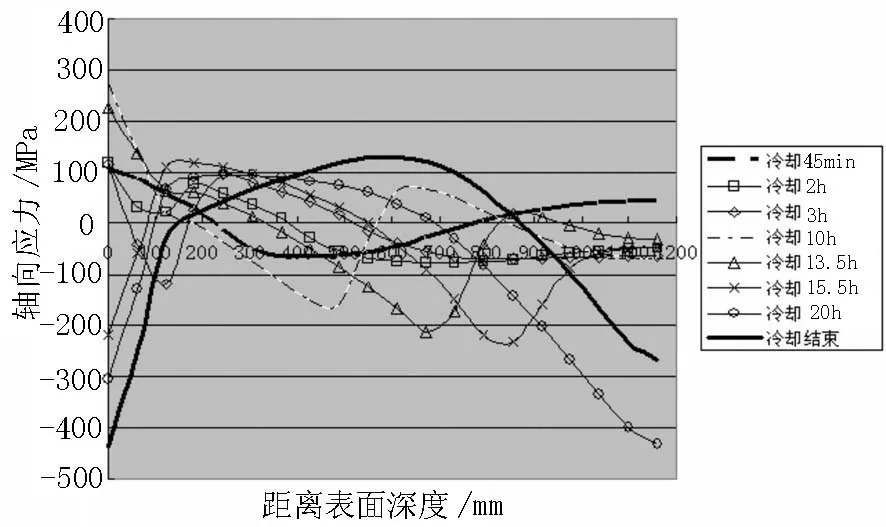

冷却阶段辊身中央轴向应力沿径向截面分布演化的规律如图6所示。在冷却45 min时,表层温度因与环境的热交换下降,心部温度因次表层的传热而升高,表层收缩受限拉应力上升到超过100 MPa,心部膨胀受限,拉应力由加热结束时的100 MPa下降到不足50 MPa。冷却2 h后表层进入珠光体相变区,因相变膨胀受限在相变前沿出现压应力,向里紧邻的未相变区出现拉应力峰值,心部则因继续升温膨胀受阻而应力由拉变压。冷却3 h继续延续这种趋势,只是珠光体相变的前沿向里推进的同时心部已停止升温而转向降温。冷却10 h后,珠光体相变前沿已推进到皮下500 mm的位置,表面也因连续的冷却受限,拉应力上升到270 MPa。冷却13.5 h后表面温度进入贝氏体相变区域,因相变膨胀受阻,拉应力开始下降。到15.5 h后,表层贝氏体相变基本完成,应力由拉应力变为220 MPa的压应力。冷却20 h后,心部的珠光体相变完成呈现超过400 MPa的压应力,表层则因次表层的收缩牵连压应力升高到300 MPa。之后只是简单的温度应力控制过程,内层材料收缩,拉应力升高(或压应力降低),最终冷却结束时形成了表面和心部受压,皮下200 mm~900 mm区域受拉的应力分布特征。这时的拉应力值都在130 MPa以内,值得注意的是,这样的分布虽比较理想但并非最终留在产品中的残余应力,在回火过程中要进一步演化。

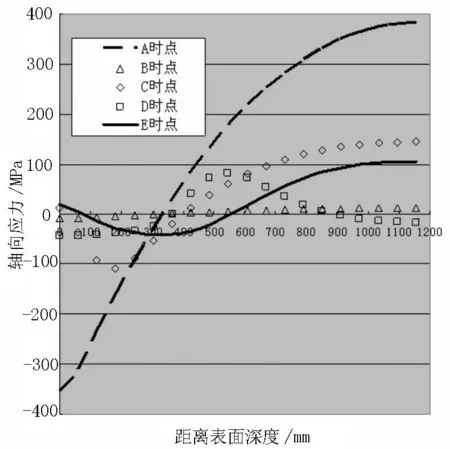

回火过程虽不涉及相变,但应力调整的机制更加复杂。除开因温度变化造成的应力重分布外,材料力学性能随时间的变化引起的应力重分布也是不能忽略的因素。后者目前尚没有成熟的方法予以考虑,本文的回火模拟中仅考虑了前者。因材料的屈服强度会在回火过程中下降,本文得到的残余应力模拟结果是上限估计,实际的残余应力分布在该分布形态的基础上峰值向下调整。回火过程炉温和件温变化规律如图7(a)所示,在其中选择了关键时间点A、B、C、D的轴向残余应力沿径向分布,并表示在图7(b)中。回火出炉时点D内外仍有较大温差,因此继续模拟了在静止空气中的冷却,直到内外都逼近室温且温差在1℃以内,这时的残余应力也一并显示在图中。

(a)

对照图6中表淬结束时的应力分布特点,在回火达到A时点的过程中,表面层升温,心部(皮下700 mm以上区域)降温,所以造成表层的压应力上升超过600 MPa,而皮下700 mm以上的心部区域拉应力普遍上升,心部达到100 MPa以上,皮下730 mm附近的拉应力更是达到350 MPa。B时点为回火升温过程中内外温差最大的时点,外层温度升高显著,材料屈服强度下降,所以压应力值减小。心部升温尚不显著又受外层膨胀的牵连,拉应力上升,心部超过200 MPa、峰值处达到400 MPa。C时点内外温差基本消失,应力分布的形态回到与A时点相似的状态,只是压应力、拉应力峰值分别调整到250 MPa和220 MPa。冷却到D时点的过程中,再次经历温度应力的作用压应力、拉应力峰值分别回到400 MPa和330 MPa。在接着的空冷到室温的过程中,温度应力继续作用,应力、拉应力峰值继续上升但幅度很小,最终表面形成406 MPa压应力,皮下730 mm附近形成345 MPa拉应力,心部形成70 MPa拉应力。值得注意的是,A、C时点和空冷到室温三种情况,内外基本达到均温的时候,其应力分布的形态相似,拉、压应力峰值出现的位置一致。A时点与最终空冷到室温时应力分布的差异很小,只是表层因经历加热软化屈服而有所减小。C时点应力峰值小的原因是温度高,材料弹性模量明显降低的缘故。出乎工艺人员意料的是支承辊中心的拉应力并非最大,存在较大残余拉应力的区域是1/2R到1/3R的区域,打中心孔既费工时也对改善残余应力没有太大帮助。从二重对支承辊解刨分析的结果看,最易萌生裂纹的地方并非中心,而是1/2R到1/3R的区域。

2.3 淬硬层硬度分布规律

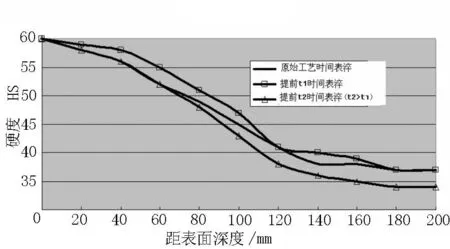

淬硬层硬度分布的预测使用积分法。首先通过实验得到各个等温转变温度下形成的珠光体和贝氏体的硬度,然后根据模拟得到的淬硬层各点在各个相变温度台阶上的相变量,按相变量累积硬度值就可以得到最终各点的硬度值。考虑到本文研究的加热工艺中加热时间偏长,需要改进,因此探讨性地模拟了不同加热时间表淬的情况,并对它们的淬硬层分布进行了比较,如图8所示。

图8 表淬淬硬层硬度分布的预测Figure 8 Prediction of hardened layer hardness distribution during surface hardening

从图8可以看出,由于冷却条件没有变化,淬硬层的深度没有太大的变化,都能达到120 mm,但硬度下降趋势有所不同。原始工艺加热时间长,内部蓄热多,使得次表层温度下降缓慢,淬硬层内形成的淬火组织少,所以硬度下降快。提前t1表淬,减少内部蓄热量能够相当程度的提高次表层淬火组织含量,改善硬度下降程度。但提前t2表淬,因完全奥氏体化层深受到影响,淬硬层硬度分布变得更差。预测的表面肖氏硬度为60 HS,与实测结果吻合较好。而次表层相比于实测结果,硬度下降梯度偏大,这与积分时使用温度台阶较少有关,也与积分算法的科学性有一定关系,值得今后进一步探讨。

3 结论

本文利用数值模拟手段系统地分析了特大型支承辊表淬和回火从加热到冷却全程的温度场、相变场、应力场的演化规律,揭示了各个阶段应力演化的机理并给出了表淬结束时的淬硬层硬度分布规律。以下几点对于指导工艺实践有重要意义:

(1)原设计的冷却工艺条件只能淬硬表层120 mm以内的区域,完全奥氏体化深度应控制在200 mm以上,但过厚的奥氏体化层只能增加心部的蓄热量,影响冷却时次表层的降温速度,进而减少该区域淬火组织,造成硬度下降梯度大的不利分布。

(2)关于原设计工艺中的残余应力分布,中心处拉应力并非最大,拉应力风险存在于1/2R到1/3R的区域。打中心孔以期降低应力风险的做法缺乏科学依据。

(3)回火过程中因无相变参与,塑性变形也仅在表层局部有限区域内发生,单纯升降温度不能改变应力分布的形态。当达到内外均温时,各个均温温度下的应力分布特征都非常相似,只是峰值有所调整,高温时低、低温时高,起作用的主要是弹性模量上的差异。表淬结束和回火结束时应力分布上的差异也只是消除内外温差过程中温度应力作用的结果。因此,在研究改善残余应力分布工艺方法时应该重点从加热和出炉快速冷却过程中寻找解决方法。

[1] 中国航空材料手册.第一卷.结构钢和不锈钢.