超音速分离技术在塔里木油气田的成功应用

2012-09-15温艳军梅灿黄铁军于跃云侯建民陈江

温艳军 梅灿 黄铁军 于跃云 侯建民 陈江

中国石油塔里木油田公司天然气事业部牙哈作业区

超音速分离技术在塔里木油气田的成功应用

温艳军 梅灿 黄铁军 于跃云 侯建民 陈江

中国石油塔里木油田公司天然气事业部牙哈作业区

温艳军等.超音速分离技术在塔里木油气田的成功应用.天然气工业,2012,32(7):77-79.

超音速分离技术是一种集低温制冷及气液分离于一体的新技术,2011年6月,国内引进的首套超音速分离器(super sonic separator,3S)在中国石油塔里木油田公司牙哈作业区凝析气处理厂投产成功。为此,介绍了超音速分离器的工作原理及脱油脱水工艺流程。运行效果表明,相对于传统制冷(如J-T阀、冷剂和膨胀机制冷)设备,超音速分离器具有以下优势:①效率高。发生在超音速喷管中的膨胀降压、降温、增速过程以及发生在扩散器中的减速、升压、升温过程,均为气体的内部能量转换过程,经过全面优化设计,能使能量损失降低到最低限度。②能耗低。与低温法丙烷制冷相比,在凝液收率相同的情况下,3S可减少制冷压缩机电耗50%~70%;而3S代替膨胀机,在凝液收率相同的情况下,可多回收15%~20%的压缩功率。③无转动部件、属静设备,因此运行更加安全可靠。④工艺过程和设备简单,投资省。⑤本身无消耗,无须水、电、仪表风的支持,除了温度和压力的监控,不依赖控制系统,运行成本低。⑥无废水、废液排出,对环境无影响。⑦体积小,占地和占有的空间小。超音速分离器可以更深度地脱水脱油,从而提高商品天然气品质,并可增加凝液产量,同时明显降低能耗,获得更好的经济效益。

塔里木油气田 超音速分离器 天然气 脱水脱油 制冷 高效节能 环保 天然气品质 凝液产量

1 超音速分离器工作原理

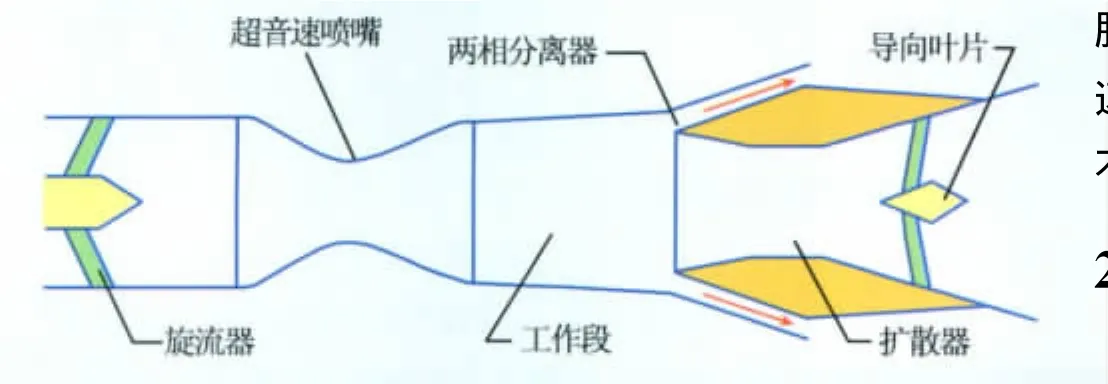

超音速分离器(super sonic separator,3S)由旋流器、超音速喷管、工作段、气液两相分离器、扩散器和导向叶片组成[1-2],其结构如图1所示。天然气首先进入旋流器旋转[3],产生加速度为1×106m/s2的旋流,该旋流在超音速喷管入口表面的切线方向产生一个或多个气体射流,并在喷管内膨胀降压、降温和增速。由于天然气温度降低,其中的水蒸气和NGL凝结成液滴,在旋转产生的切向速度和离心力的作用下被“甩”到管壁上,从而实现气液分离。由于在喷管后半部经过扩散器的减速、增压、升温作用,天然气经3S装置喷管损失的压力能大部分得以恢复,从而大大减少了天然气的压力损失。

图1 超音速分离器结构示意图

由于天然气在喷管后半部至扩散器内的压力回升,使3S装置设备的进出口压差远小于超音速喷管的压差。因此,与传统的J-T阀和膨胀机制冷设备相比,在相同压差情况下,3S装置可使天然气产生更大的温降。不同膨胀制冷设备进出口压比与温差关系如图2所示。

虽然3S装置可使天然气产生更大的温降,并同时脱出水和NGL,但是由于天然气气流在3S内的流动速度可超过550 m/s,停留时间很短,因此,在3S内部不会生成天然气水合物。

2 设备简介

目前,超音速分离器在国外如俄罗斯和加拿大已建有工业性装置。2011年6月,国内引进的首套超音速分离器在中国石油塔里木油田牙哈作业区凝析气处理厂(以下简称牙哈凝析气处理厂)投产成功(图3、4)。

图3 已安装的3S装置照片

图4 运行中的3S装置照片

每台超音速分离器全长3 m,重850 kg,气相入口、液相出口、气相出口公称直径均为150 mm,均通过法兰与相应管道连接,设计处理量为(180~185)×104m3/d,最大工作压力为16 MPa。设备本体上设计安装有6个压力表和1个温度表,气相出口安装温度变送器,用以监控设备的运行状态。3S本体没有可调整的部件。

3 脱水脱油工艺流程

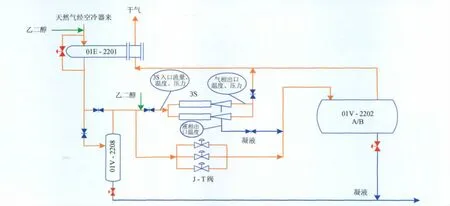

天然气低温脱水脱油是牙哈凝析气处理厂的关键工艺,以往采用J-T阀节流制冷和后续的分离器达到脱水脱油目的。

目前,原料天然气流量为380×104m3/d,温度为48.98℃、压力为10.50 MPa。天然气首先经空冷器冷却,向其中注入乙二醇作为天然气水合物抑制剂,然后经过换热器(01E—2201)与低温的干气换热,降温至0℃,进入到J-T阀前分液罐(01V—2208)初步分离,再经J-T阀节流,压力降低至7.0 MPa,温度降低到-17℃,最后进入低温分离器(01V—2202A/B)脱水脱油,分离出来的液烃作为液化石油气的原料,干气去外输气压缩机增压外输至“西气东输”管道或经注气压缩机回注到地层。

新增的3S分离器的气相入口与J-T阀并联,气相出口去低温分离器气相出口,分离出来的凝液进入低温分离器(图5)。

4 效果评价

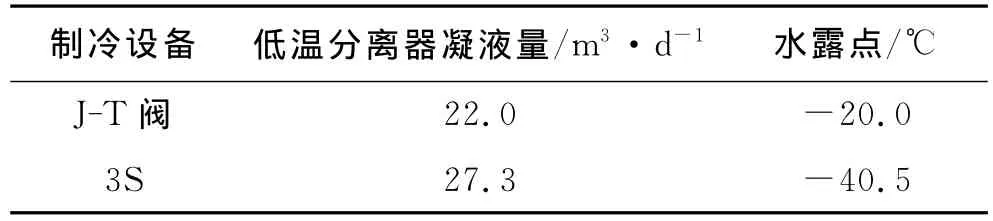

经过试运行及调整之后,2011年6月30日正式开始投用2套3S装置。运行期间,3S装置没有异常振动和噪音,满足技术规格书的要求,运行平稳、可靠。同时进行了现场操作数据记录。超音速分离器设计参数与实际运行参数对比情况见表1,运行3S与运行JT阀凝液产量对比情况表2。

由表2可以看出,投用3S后,低温分离器(01V—2202A/B)总的凝液量比运行J-T阀时(J-T阀后制冷温度为-17℃)有较大幅度的增加,在进行统计计算的24 h内,总的液相流量增加了126.76 m3,即60.84 t(液相密度为480 kg/m3),平均每小时增加5.28 m3(2.54 t);同时由于3S分液的效果好,干气的水露点由J-T阀运行时的-20.0℃大幅降至-40.5℃,效果非常明显。

表1中3S“入口压力”的运行值低于设计值是由于3S前的手动节流截止阀存在一定压降,导致实际的3S入口压力约为9.6 MPa。该压力值比原设计的10.85 MPa值要低,这使得3S的气、液相出口温度比原设计的要高些。即便如此,2台低温分离器(01V—2202A/B)总的液相流量还是增加了60.84 t/h,比设计的液量增加值46.8 t/d(±10%)多出14.04 t/d。

5 结论

图5 3S工艺流程简图

表1 超音速分离器设计参数与实际运行参数对比表

表2 运行3S与运行J-T阀凝液产量对比表

超音速分离器是一种集成低温制冷及气液分离的新技术,相对于传统制冷设备,其优势非常明显。

1)效率高。发生在超音速喷管中的膨胀降压、降温、增速过程以及发生在扩散器中的减速、升压、升温过程,均为气体的内部能量转换过程,经过全面优化设计,使得能量损失降低到最低限度。

2)能耗低。与低温法丙烷制冷相比,在凝液收率相同的情况下,3S可减少制冷压缩机电耗50%~70%;而3S代替膨胀机,在凝液收率相同的情况下,可多回收15%~20%的压缩功率。

3)无转动部件、属静设备,因此运行更加安全可靠。

4)工艺过程和设备简单,投资省。

5)本身无消耗,无须水、电、仪表风的支持,除了温度和压力的监控,不依赖控制系统,运行成本低。

6)无废水、废液排出,对环境无影响。

7)体积小,占地和占有的空间小。

在条件允许时,采用超音速分离器,可以更深度地脱水脱油,从而提高商品天然气的品质,并可增加凝液产量,同时明显降低能耗,获得更好的经济效益[4]。

但是值得一提的是,目前3S运行时间还很短,可能仍存在一些问题没有完全暴露出来,另外生产厂家宣称超音速分离器的设计整体寿命大于10年,几乎没有检修工作量,这些都需要时间的检验。

[1]王遇冬.天然气处理原理与工艺[M].2版.北京:中国石化出版社,2011.

[2]刘恒伟,刘中良,张建,等.超声波旋流脱水装置及其内部流动的理论解[J].北京工业大学学报,2006,32(9):829-831.

[3]程霖,额日其太,计维安,等.天然气超音速分离器中漩涡发生器及喷管的数值模拟研究[J].石油与天然气化工,2011,40(3):232-235.

[4]高晓根,计维安,刘蔷,等.超音速分离技术及在气田地面工程中的应用[J].石油与天然气化工,2011,40(1):42-46.

(修改回稿日期 2012-05-09 编辑 何 明)

10.3787/j.issn.1000-0976.2012.07.018

中国石油塔里木油田公司超音速分离工艺先导性试验(编号:22-091c147)。

温艳军,1978年生,工程师,工学学士;主要从事采气及天然气加工工艺技术研究工作。地址:(841000)新疆维吾尔自治区库尔勒市中国石油塔里木油田公司天然气事业部牙哈作业区。电话:(0996)2179938,13999620896。E-mail:pcmeican@yahoo.com.cn