PDA数据采集系统在厚板轧线的应用

2012-09-12张丽吕霞王鹏

张丽,吕霞,王鹏

(莱钢集团有限公司 , 山东莱芜 271104)

0 引言

随着工业过程自动化水平的提高,以及工厂级信息集成的要求,需要高速、高精度的采集和处理大量过程数据的数据采集系统。PDA 数据采集系统的数据采集速率在1~1 000 ms 连续可调,不但能满足对数据采集系统高速性能的要求,同时提供方便且功能强大的数据分析功能。近几年在我国过程自动化数据采集中的应用越来越广泛。本文以宽厚板为例,分析探讨PDA数据采集系统的具体应用。

1 PDA 数据采集系统架构

PDA 数据采集系统是基于PC 的数据采集系统,由于其可以以统一及同步的方式处理大量数据,并且对不同数据格式及通信方式都提供很好的解决方案,因此非常适用于分布式多系统的数据采集。系统组成大致可分为数据源、通信和应用程序3部分,如图1 所示。

图1 PDA 数据采集系统结构图

(1) 数据源为PDA 数据采集系统提供数据,可以是智能设备中存储区的数据,PLC、变频器、仪表等数据;也可以是控制流程中的模拟与数字信号,如按钮、指示灯状态,变送器的输出等;也可以是通过OPC 方式所获取的数据。

(2) 通信链路是指数据源与数据采集应用程序之间的数据交换,即将数据源以某种通信协议通过VME、PCI、PCI Express 或PCMCIA 等总线接入计算机。PDA 数据采集系统支持TCP/IP、OPC、Profibus DP,Modbus等多种通讯协议,根据不同的通讯协议,可以有多种链接方式接入计算机。

(3) PDA 数据采集服务器,用于运行数据采集服务器端应用程序ibaPDA,可以对采集信号在线显示,并完成对数据采集设备参数配置,同时将生成的*.dat 数据文件存储于存储器中。如果加入了与数据库的接口,还可以将数据存放于数据库中。

2 PDA数据采集系统的通讯及组态

2.1 通讯协议的确定

对于宽厚板轧线来说,需要进行采集的模拟量和数字量信号总数较大,包括加热炉区,粗精轧区等,每个区域需要进行采集的信号总数大概有一两千个,每套PDA 数据采集系统的网络数据吞吐量较大。而Profibus DP采用的令牌控制适用于重通信负荷的应用环境。

再者,宽厚板控制系统在L1 基础自动化级与现场级之间大量采用Profibus DP 现场总线连接,若采用Profibus DP 方式进行数据采集,几乎不需要对硬件进行改动,只需要在主站中完成网络组态和通信接口的编程,因此,我们决定采用Profibus DP 的通信方式连接控制器和PDA 数据采集系统。

2.2 PDA数据采集系统Profibus DP通讯的实现

PDA 数据采集系统通过Profibus DP 总线进行数据采集,其主要工作原理是在不改变原PLC 控制系统结构的前提下,加入第三方Profibus DP 从站设备,通过对主站进行PLC 编程,将PLC 变量地址内的数据,也就是需要被采集的信号发送至该从站,实现数据采集;或者加入第三方Profibus DP 总线监听设备,监听Profibus DP 总线上的数据,只要用户知道被采集信号的地址,就可以对该信号进行数据采集。在该PDA 数据采集系统中,应用了型号为ibaL2B _S7 Direct Access 的通信卡。ibaL2B 通信卡是标准的PCI 接口板卡,通过PCI 总线来连接数据采集计算机和Profibus DP 主站设备,其系统连接拓扑结构如图2所示。

图2 ibaL2B 通信拓扑结构

ibaL2B 板卡相当于Profibus DP 的标准从站,通过在Profibus DP 网络中组态,可以让Profibus DP 主站将需要采集的数据发送至该板卡所代表的从站中,从而实现数据采集功能。

2.3 PDA数据采集系统的硬件及网络组态

宽厚板控制系统采用的编程组态软件是西门子的PCS7,我们利用PCS7 来完成对Profibus DP 网络的硬件组态和相关程序编制工作。首先,需要在系统硬件组态中加入PDA 数据采集系统对应的Profibus DP 从站,组态的全部工作在PCS7中的对应HW config(Hardware configuration)窗口中完成。

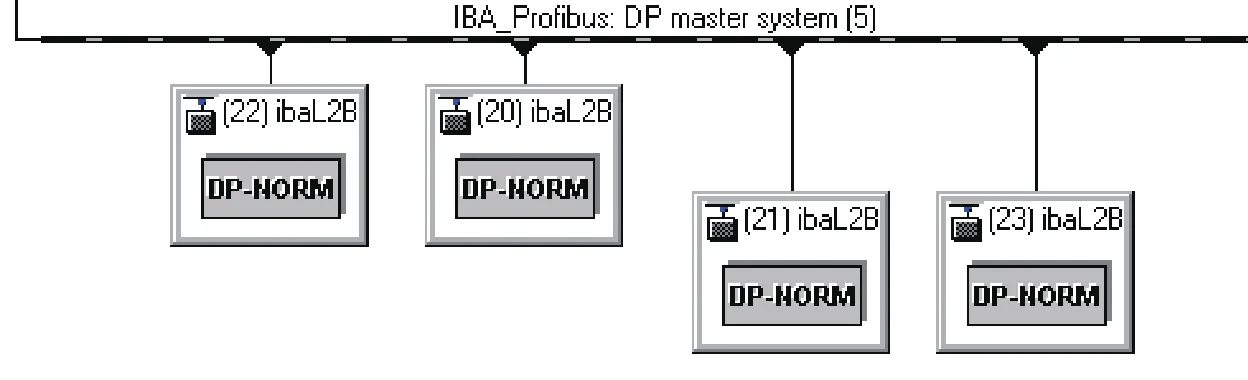

装入iba 提供的 ibaL2B _S7 Direct Access 对应的GSD文件IBA_0F05.GSD,将对应ibaL2B _S7 Direct Access 从站拖入硬件组态窗口,挂接到 Profibus DP 总线上。以切头剪区域为例,由于采集信号数量较多,且考虑到采集的信号类型,在切头剪区中 Profibus DP 总线网络上组态4个IBA_0F05.GSD 从站,其 Profibus DP 总线PDA硬件组态画面如图3所示,网络组态画面如图4所示。

图3 切头剪 PDA 数据采集系统Profibus DP 硬件组态画面

图4 切头剪 Profibus DP 总线PDA 数据采集系统网络组态画面

3 利用PDA数据采集系统离线分析工具ibaAnalyzer 进行数据分析

PDA 数据采集系统具有功能强大的离线分析能力,其离线分析功能独立于数据采集功能,利用由ibaPDA 数据采集软件所生成的数据文件,可以在任何一台计算机上用离线分析软件ibaAnalyzer 来打开,对数据离线分析以及完成生成报表、打印输出等功能。由PDA 数据采集系统生成的数据文件后缀名为.dat,数据文件中集成了不同信号的数据测量值,每个采样点的数据都加盖时间戳记。对于调试及故障分析,可以以从L1 级基础自动化获得的过程数据为依据进行分析,同时,也可以以L2 级过程自动化或L3 生产自动化级获得的产品品质数据为依据进行分析,从而定量的分析影响其品质的因素,为改进或优化生产加工工艺提供一个简单易行的量化参考工具。

对于故障分析,通常用时序因果分析法对多个相互关联的信号进行分析,可以快速确定故障原因,减少故障持续时间。以某次粗轧机轧制第二道次时不摆位为例,分析故障原因。图5是粗轧PDA 数据采集系统中截取的轧机摆位的相关信号曲线,其中从上往下信号依次为:

Actual Step RM Roll:粗轧程序实际进程

RM AGC:FrRef(AGC)(tons):粗轧 AGC轧制力设定值(吨)

RM AGC:FrAct(tons):粗轧AGC轧制力实际值(吨)

RM Actual Counter(For Setpoints):粗轧机实际道次计数

RM Next Counter(For Setpoints):粗轧机下一个道次计数

RM Preset Request to L2:粗轧向二级预请求信号

Preset L2 RM Receive:二级接收信号

分析IBA,如图Actual Step RM Roll曲线可以看出,钢板在第二道次轧制时,轧制力出现异常波动,如RM AGC:FrRef(AGC)(tons)所示,导致模型认为此道次轧制力为600多吨,同时造成粗轧机道次计数没有变化如图 RM Actual Counter(For Setpoints)和RM Next Counter(For Setpoints)曲线所示,认为第二道次没有轧制完成二级设定值无法下发。因此轧机第二道次不摆位。再由图RM Preset Request to L2可看出,操作人员手动请求二级设定值,但因为此时道次计数仍保持为第二道次,二级认为此申请无效,如 Preset L2 RM Receive 所示,因此仍不摆位。操作工手动轧制几道次后,道次计数正常,轧制恢复正常。

图5 粗轧PDA轧机摆位的相关信号曲线

4 结论

PDA 数据采集系统能通过多种通信方式与控制系统连接,扩展性好,而且数据采集速率高,能满足数据分析对数据采集系统高速性能的要求,目前已在宽厚板轧线上成功应用,同时PDA 数据采集系统离线数据分析功能强大,为控制系统前期调试以及故障原因查找提供依据,同时也为数据报告的生成以及生产决策系统提供数据支撑。该系统具有广泛的应用前景。

[1]王琳,商周,王学伟.数据采集系统的发展与应用[J].电测与仪表,2008,41(464):3-7.

[2]刘艳云.具有PCI 和并行接口的数据采集系统设计[J].微计算机信息,2008,24(6):16-18.

[3]廖常初.S7-300/400 PLC 应用技术[M].北京:机械工业出版社,2008:30-45,56-66.

[4]张强.采用SPC3设计Profibus-DP智能从站[J].自动化仪表,2006,26(3):15-18.

[5]王平.工业以太网技术[M].北京:科学出版社,2007:7-15,45-56.

[6]侯维岩,费敏锐.PROFLBUS 协议分析和系统应用[M].北京:清华大学出版社,2006:32-68.

[7]周福庆,杜文艺,王海军.企业统计数据的采集及其质量控制[J].统计与咨询,2008,3(13):33-37.

[8]丁修堃.轧制过程自动化[M].北京:冶金工业出版社,1986:7-9,44-49.