ASPEN PLUS模拟与优化乙酸异丙酯提浓塔

2012-09-08高蕾

高 蕾

(上海工程化学设计院有限公司,上海 200235)

ASPEN PLUS模拟与优化乙酸异丙酯提浓塔

高 蕾

(上海工程化学设计院有限公司,上海 200235)

以试验数据为基础,采用ASPEN PLUS建立乙酸异丙酯提浓塔的模型,并考察进料板位置、回流比、塔板数等操作条件对目标产物的影响。结果表明,当进料板位置2~17、回流质量比1.5~2.5、理论塔板数为25块时,提浓塔塔釜采出的低沸物的质量分数在0.02%以下,塔釜采出乙酸异丙酯的质量分数可达到98.68%;尤其当回流比为1.5时,比原操作条件的塔釜热负荷减少24%。

乙酸异丙酯;提浓;模拟;ASPEN PLUS

乙酸异丙酯又名醋酸异丙酯,常温下为无色透明液体,有特殊水果香味,能与醇、酮、醚等多种溶剂互溶,广泛应用于有机合成、涂料、造漆、医药、油墨、香料等行业。一般以乙酸和异丙醇为原料,催化合成乙酸异丙酯[1-4]。目前,生产乙酸异丙酯可采用间歇法和连续反应精馏法[5-6]。而连续反应精馏法具有原料转化率高、乙酸异丙酯纯度高、劳动强度小等优点。在连续反应精馏工艺中,提浓单元是其中一个重要部分。

以乙酸异丙酯提浓塔为研究对象,在试验数据的基础上,采用ASPEN PLUS建立模型并优化操作条件,为进一步工艺放大提供理论基础。乙酸异丙酯的规格及产品目前尚没有统一的国家标准,均为企业标准。乙酸异丙酯产品技术指标:乙酸异丙酯、水和异丙醇的质量分数分别为≥99.5%、≤0.05%和≤0.10%,酸度≤0.01%(以HAC计)。提浓塔模拟采出高含量乙酸异丙酯中低沸点物质的质量分数控制在0.02%以下。

1 模拟方法

1.1 模型建立

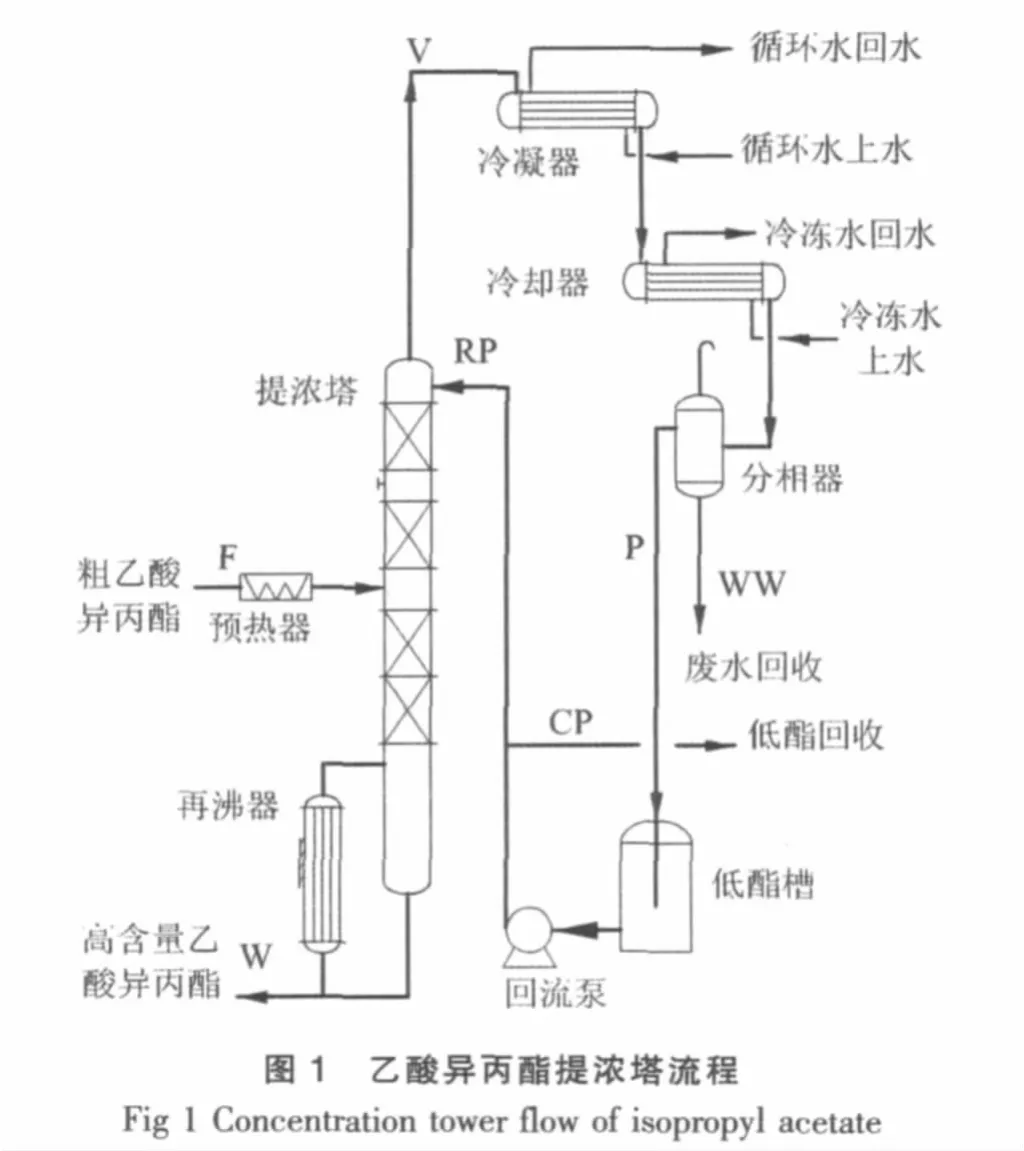

乙酸异丙酯提浓塔流程如图1所示,提浓塔、冷凝器、冷却器、分相器、低酯槽均在常压下操作。原料粗乙酸异丙酯(F)经预热器从塔中进料,塔顶馏出富含水、异丙醇的物料(V),经冷凝冷却、酯水分离后,低酯中一部分回收(CP),其他作为回流低酯(RP),废水(WW)全部回收;塔釜采出高含量乙酸异丙酯(W)的物料。ASPEN PLUS模拟的流程按图1设置。

1.2 参数

原料:25 ℃,0.2 MPa(表),原料质量流量 2 kg/h(水、异丙醇、乙酸、乙酸甲酯、乙酸异丙酯的质量分数分别为 2.87%、4.18%、1%、0.12%、91.83%)。

精馏塔:塔径50 mm,填料高度1.5 m(相当于30块理论板),全塔压降0.03 kPa,塔釜操作温度89.2℃,回流质量比2.5(对采出低酯而言)。

冷凝器、冷却器出口温度分别为40、25℃,分相器温度25℃。

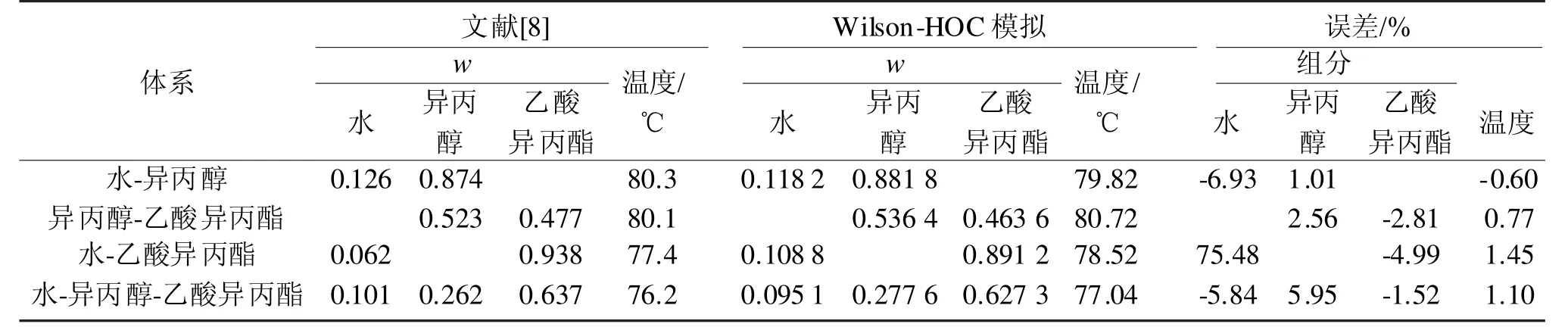

表1 乙酸异丙酯体系恒沸物文献与模拟预测结果Tab 1 Comparison of literature data and simulation forecast data in azeotrope system of isopropyl acetate

2 模拟结果

2.1 热力学模型

考察体系主要涉及水(H2O)、乙酸(C2H4O2)、异丙 醇 (C3H8O)、 乙 酸 甲 酯 (C3H6O2) 和 乙 酸 异 丙 酯(C5H10O2)的汽液分离和液液分离过程,其中水、乙酸异丙酯、异丙醇可形成二元和三元恒沸物,在选用汽液热力学模型时主要考虑了水-异丙醇,异丙醇-乙酸异丙酯,水-乙酸异丙酯二元恒沸物、水-异丙醇-乙酸异丙酯三元恒沸物的预测。

汽液热力学模型选用Wilson-HOC方法,结果见表1。

从表1可以看出,均相二元恒沸物(水-异丙醇、异丙醇-乙酸异丙酯)和三元共沸物(水-异丙醇-乙酸异丙酯)的沸点误差和组分误差较小,在7%以内;而非均相二元恒沸物(水-乙酸异丙酯)误差偏大,不过沸点和主组分乙酸异丙酯误差在5%以内。

曾有研究者采用UNIQUAC和NRTL方法回归和预测水-异丙醇-乙酸异丙酯的液-液平衡[7]。这里选用误差较小的NRTL模型。

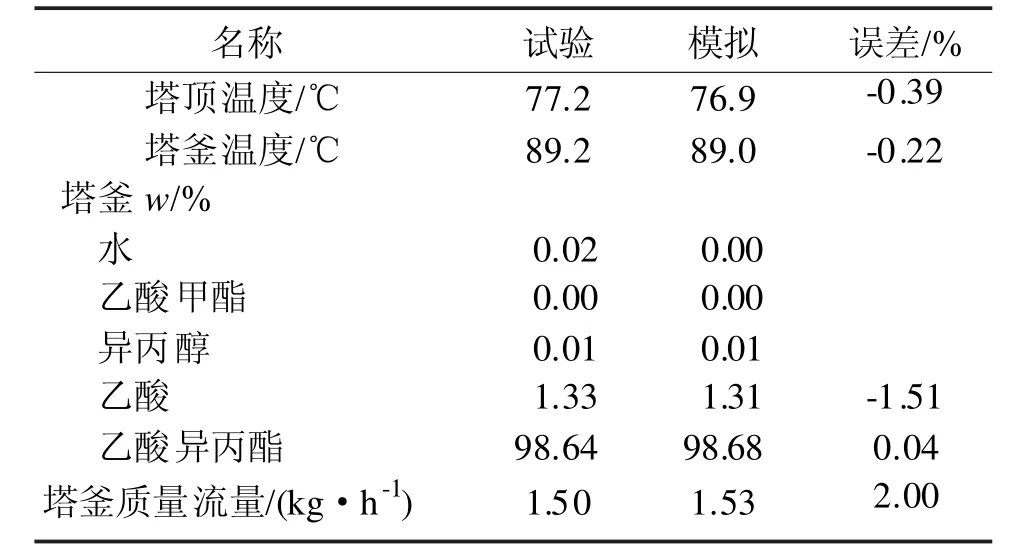

按上述条件进行乙酸异丙酯提浓塔的模拟,结果见表2。

表2 乙酸异丙酯提浓塔试验与模拟数据Tab 2 Experimental and simulation data of isopropyl acetate concentration tower

从表2可以看出,提浓塔的塔顶温度和塔釜温度模拟误差在0.5%以内,塔釜乙酸异丙酯组成误差为0.05%,异丙醇和乙酸甲酯总质量分数<0.02%;塔釜采出水含量的模拟与试验结果有一些偏差,在模拟优化过程中,塔釜采出水的质量分数控制在0.1×10-6。另外,模拟塔顶采出低酯中乙酸异丙酯的质量分数为80.37%,与试验低酯中乙酸异丙酯的质量分数81.21%比较,误差为1.03%。

2.2 操作条件的优化

2.2.1 进料板位置

当提浓塔的理论塔板数为30块,塔釜采出质量流量1.53 kg/h时,调整进料位置,预测塔釜采出各组分的含量,结果如图2。

图2 进料板与塔釜采出乙酸异丙酯、异丙醇含量的关系Fig 2 Relationship of feed board and content of isopropyl acetate and isopropand extracted from tower bottom

从图2可以看出,进料位置在塔板数2~21时,塔釜采出物W中异丙醇的质量分数在0.02%以下。随着进料位置下移,乙酸异丙酯的含量越来越低。当进料塔板小于17时,进料位置对塔釜采出乙酸异丙酯及塔釜热负荷影响较小。

2.2.2 回流比

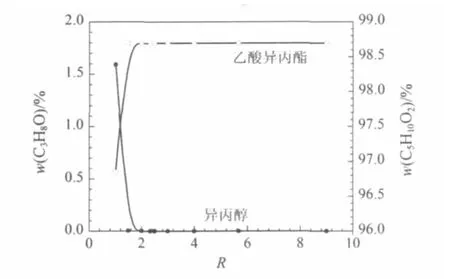

回流比是精馏过程中的重要影响因素,回流比与塔釜采出异丙酯、异丙醇含量的关系,不同回流比塔釜热负荷与原操作条件(R=2.5)热负荷的关系见图3和图4。

图3 回流比与塔釜采出异丙酯、异丙醇含量的关系Fig 3 Relationship of reflux ratio and content of isopropyl acetate and isopropand extracted from tower bottom

图4 不同回流质量比塔釜热负荷与原操作条件(R=2.5)热负荷的关系Fig 4 Thermal load relationship of tower bottom with different reflux mass ratio and with original operating conditions(R=2.5)

从图3和图4可以看出,随着回流比增加,塔釜采出物中乙酸异丙酯含量越来越高,但塔釜热负荷越来越高。当回流质量比>1.5时,塔釜采出异丙醇的质量分数<0.02%,乙酸异丙酯的质量分数≥98.68%。与原试验条件R=2.5比,当R=2时,热负荷减少约12%;当R=1.5时,塔釜热负荷减少约24%。

2.2.3 塔板数

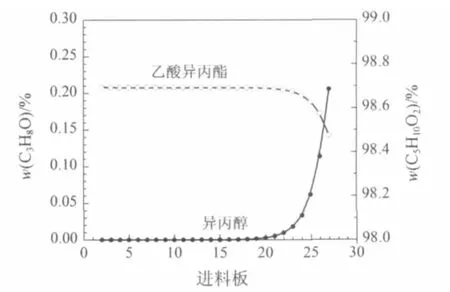

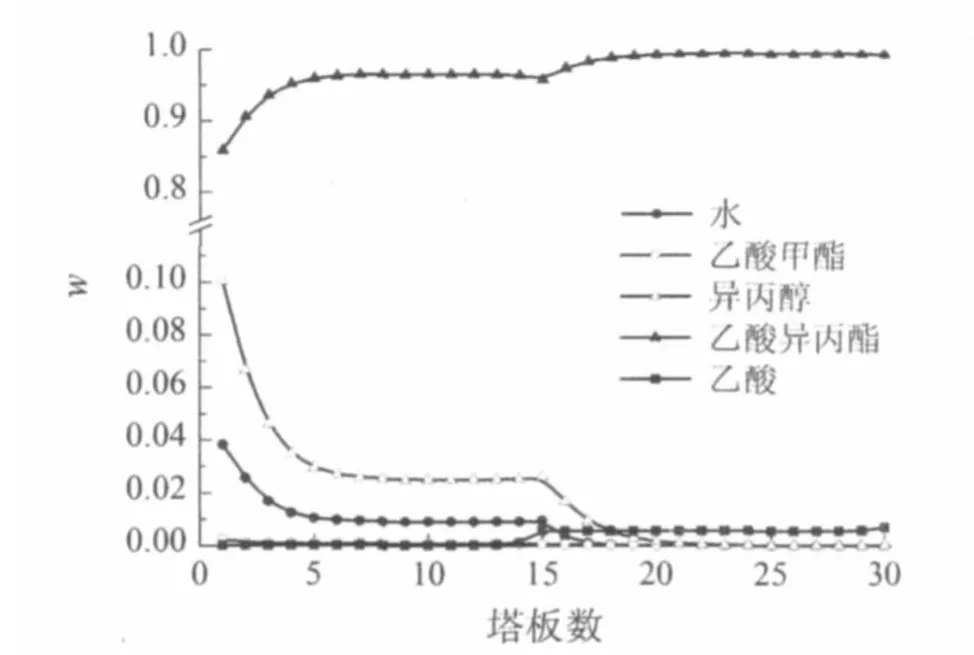

提浓塔的理论塔板数为30块,各塔板上平衡液相各组分的质量分数变化见图5。

从图5可以看出,从塔顶到第15块塔板到塔釜的乙酸异丙酯含量逐渐提高;第15块塔板到第30块塔板,各组分含量变化不大,尤其第25到30块塔板。因此,在其他参数不变情况下,提浓塔塔板可以从30块减少为25块,此时塔釜采出乙酸异丙酯的质量分数可达到98.68%,水、异丙醇的质量分数可控制在0.02%以下,并且可以降低装置的设备投资。

图5 各塔板液相含量分布Fig 5 Liquid concentration distribution of each tower board

3 结论

根据乙酸异丙酯提浓塔的试验数据,采用ASPEN PLUS建立了提浓塔的模型,所得的模拟结果与试验数据误差在3%以内。

在所建立模型的基础上,改变进料板位置、回流比、塔板数得到优化结果:1)进料板位置在2~17块,塔釜采出流股中低沸物的质量分数控制在0.02%以内;2)提浓塔的回流质量比在1.5~2.5时,塔釜采出流股中低沸物的质量分数可以控制在0.02%以内;当回流质量比为1.5时,较原操作的塔釜热负荷减少约24%;3)提浓塔的理论塔板数可以从30块减少为25块,减少设备的投资。

[1]文彬,伍小驹.乙酸异丙酯合成研究进展[J].精细化工中间体,2002,32(3):7-8.

[2]苏丽红,王璇.相转移催化合成乙酸异丙酯[J].化学工程师,2002,92(5):8-9.

[3]卢军彩,李世荣,王克敏,等.新型共聚物催化剂在醋酸异丙酯合成中的应用[J].工业催化,2005,13(8):49-51.

[4]徐常龙,刘闵生,蔡水莲,等.硫酸氢钠催化合成乙酸异丙酯[J].化工中间体,2005(4):22-23.

[5]许前会,张秋荣.间歇反应精馏合成乙酸异丙酯[J].天津化工,2004,18(1):16-17.

[6]许前会,张秋荣.连续反应精馏合成乙酸异丙酯[J].辽宁化工,2003,32(12):510-511.

[7]Gui-Bing Hong,Ming-Jer Lee,Ho-mu Lin.Liquid-liquid equilibria of ternary mixtures of water+2-propanol with ethyl acetate,isopropyl acetate,or ethyl caproate[J].Fluid Phase Equilibria,2002,202:239-252.

[8]程能林.溶剂手册[M].4版.北京:化学工业出版社,2008:403.

Simulation and Optimization of Isopropyl Acetate Concentration Tower by ASPEN PLUS

Gao Lei

(ShanghaiChem Engineering Incorporation,Shanghai 200235)

Based on the experimental data,a model of isopropyl acetate concentration tower was established by ASPEN PLUS and the influence of the feed stage,reflux ratio and theoretical plate number on target product were investigated.The optimum results were obtained when the feed stage was 2~17,the reflux ratio was 1.5~2.5,and theoretical plate number was 25.Quality score of low-boiler extracted from concentration tower bottom was below 0.02%,and isopropyl acetate could reach 98.68%;especially,when the reflux ratio was 1.5,the thermal load was reduced by 24%compared with the original experimental condition.

isopropyl acetate;concentration;simulation;ASPEN PLUS

TQ225.24+1

A DOI10.3969/j.issn.1006-6829.2012.03.008

2012-03-15