浅谈数控机床几何误差及补偿方法的研究

2012-08-29钟培荣

钟培荣

(肇庆科技职业技术学院 广东 肇庆 526100)

数控机床的加工精度决定零件的精度,而数控机床零部件之间的配合影响着加工精度,于是,就出现了数控机床几何误差。 数控机床几何误差一般来自于数控机床制造过程的缺陷、数控机术内部零件与零件之间的公差配合以及加工温度变化带来的机械热变形,机床加工温度带来的机械热变形主要来源于齿轮与齿轮之间的摩擦阻力,加工通电过程中的电线电阻发热,发动机运转产生的热量等,这些都可以通过改善数控机床的内部环境得到解决。 数控机床的几何误差很难通过改善机床的内部环境就能解决,唯有通过参数测量出误差值,然后人为地设置一个反方向的误差,弥补数控机床的机械误差,从而提高数控机床的加工精度.因此,误差补偿技术作为一种提高机床精度的有效和经济的手段得到了广泛的重视。

1 误差补偿原理概述

数控机床的误差补偿原理,就是人为地设置一个与数控机床几何误差反方向的误差, 弥补数控机床的机械误差,从而提高数控机床的加工精度的技术方法。 近年来,机械在各行各业的广泛应用,使得数控机床的加工应用技术得到飞速发展,因此,数控机床的误差补偿技术,得到广泛关注和重视。 数控机床误差动态综合补偿已列入国家科技重大专项“高档数控机床与基础制造装备”。

2 几何误差补偿方法

随着数控机床的发展, 误差补偿技术按照其发展历史,可以划分为三个发展阶段:

(1)机械式静态补偿法

机械式静态补偿法,又叫硬件误差补偿法。 数控机床在生产应用阶段,对数控机床进行调试,得出误差值,通过对数控机床更换零部件,改善数控机床的内部构造,从而减小数控机床的误差, 这种方法不能提高数控机床的柔性误差,收到的效果不明显, 不能满足数控机床加工的产生的误差问题。所以,未得到广泛应用和普遍关注。这个最初的数控机床误差补偿技术,渐渐地被实时补偿法替代。

(2)实时补偿法

实时误差补偿法是通过安装一个与数控机床数据相联接的机床辅助装置,把数控机床的各项参数,包括温度和机床位置等,输入到辅助装置中,辅助装置的机床实体建模对参数进行对比分析,得出机床误差值,然后采用误差补偿,而提高数控机床加工精度。 实时补偿法在数控机床中的应用较实用和广泛,可以补偿多种类型的误差,例如定位误差,定形误差,温度误差等,并且,针对不同的数控机床,有多种不同的机床误差模型,这样,大大提高了实时补偿法应用的灵活性。 提高补偿的实时性、准确性、有效性和简便性是误差补偿实施技术研究的关键。

数控机床实位误差测量方法最常用的是激光技术,通过在数控机床上安装一个激光测量仪器,激光测量仪器把机床和被加工零件的体积分割成相等区间的测量点,然后将测量这些点的数据通过误差插补的方法获得整个机床的误差函数。 选用不同种类的光学仪器,可以测量出数控机床多种不同的误差值。

(3)软件补偿法

软件误差补偿法,是在数控机床中建立一个闭环的模型软件系统,在加工过程中,将实时的参数传输给模型软件系统,软件系统进行分析,得出误差值,再将调整结果反馈给数控机床系统,进行加工调整,这属于动态补偿方法,一边零件加工,一边进行误差补偿。 与其它的误差补偿方法相比较,软件误差补偿法能使数控高精加工在实际加工过程中始终得以实现。 软件补偿法的特点在于不需要改动数控机床的内部结构,数控机床只需连接一台计算机,数控机床与软件模型系统实时参数传输,完成和误差补偿的目的,达到数控机床高精加工的要求。 软件误差补偿克服了数控机床制造时所带来的硬件缺陷,数控机床与软件系统的配合使用,是误差补偿的一种理想的补偿方式。 软件补偿技术发展到今天,大致可分为两种方法:(1)反向间隙误差补偿;(2)由螺距累积误差等引起的常值系统性定位误差的补偿。

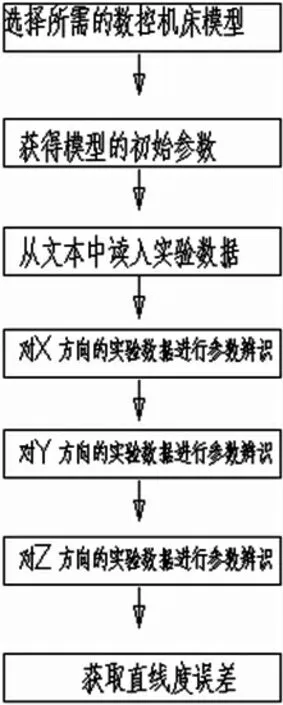

图1 参数辨识流程图

在图1 中,说明了参数辨识的程序框图,在进行参数辨识之前,我们首先必须确定了数控机床运动模型和获得初始参数。

3 误差补偿的实现

误差补偿的实现,是通过软件系统接收来自数控机床的实时参数,然后对原先的数控指令进行修改,控制加工刀库中正在加工零件的刀具不断修改加工路径,使刀具去到准确的加工点上,从而实现误差的补偿,达到高精度加工。 本文采用数控机床加工点的绝对坐标值减去误差值,得到数控机床加工点的真实值,从而控制刀具路径达到误差补偿。

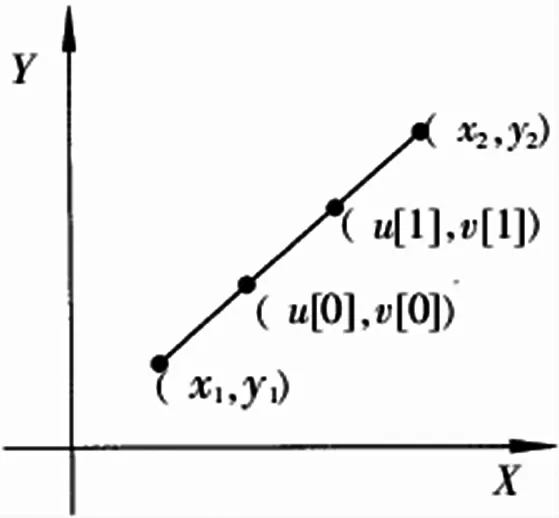

图2 直线的分段

误差补偿的关键是求出刀具实际加工路径与理想状态下的加工路径之间的不同,即是要得出数控机床刀具加工运动到任意点的误差值。 要得到加工刀具起点和终点的各项误差,机床参数误差辨识可以帮忙解决以上各种难题。 在本文中,要重点提出的是,机床误差辨识是建立在数控机床的绝对坐标系中的误差值,而数控机床加工时,刀具加工路径的坐标值是机床相对坐标系中进行的,如果要实行机床误差辨识,必须要进行数控机床绝对坐标值与相对坐标值之间的互相转化。

图2,直线的分段,首先通过X=X2-X1,Y=Y2-Y1,Z=Z2-Z1,得出X、Y、Z 三个方向中位移最大值a,然后,用位移最大值a除以每段线段长度的平均值b,将得出的数值进行四舍五入,得到一个整数n,然后将n+1,就是所求的线段数。 接着,先用公式求出某方向上各段线段的终点坐标, 再由直线方程y=kx+b,得到其它两个方向的坐标值(以x y 平面x 方向位移为例)。

图3 圆弧的分段

U[i]=(i+1)*m/(n+1)

V[i]=U[i]*(y2-y1)/(x2-x1)

图3,圆弧的分段,先根据圆弧的半径R 和圆心角θ 求出圆弧的长度,然后与采取同样的方法。 用圆弧的长度a 去除以分段步长d,得到的值取整得到的整数n 加上1,就是所要分的段数对于各段终点坐标的x,y,z 值,采用坐标变换的方法先在以圆弧圆心O 为原点的坐标系中用R、a 求出末点的坐标值,然后再变换到工件坐标系中。 此时,分段后的数控程序不能再用I,J,K 来表示原点位置了,而统一使用半径R 来实现。

U[i]=R+X0

V[i]=R+Y0

[1]林奕鸿.机床数控技术及其应用[M].机械工业出版社,1996.

[2]王秀山,陈英.国外数控机床误差建模与补偿技术研究的历史及现状分析[J].科技情报开发与经济,2010,20(31).

[3]李书和.数控机床误差补偿的研究[D].天津:天津大学,1996.

[4]张虎,周小飞,等.数控机床精度强化方法研究[J].机械与电子,2000.