泵-蓄势器传动的锻造液压机主要参数的确定和计算(一)

2012-08-16张林禄

李 龙,张林禄,张 伟

(北方重工集团有限公司,辽宁沈阳110141)

1 锻造液压机的传动方式和工作介质

锻造液压机的传动方式有三种:泵直接传动;泵-蓄势器传动和泵直接传动与泵-蓄势器传动的联合传动。液压机广泛使用的液体工作介质有两种:一种是矿物油,一种是水的乳化液。

以油为介质的液压机多为泵直接传动,但也有用泵-蓄势器传动的。沈重与德国潘克公司合作生产的16-25/30MN快锻油压机,就是采用泵直接传动和泵-蓄势器传动的联合传动。压机加压用七台RX360型正弦泵。每台流量750L/min,电机功率315kW,不考虑供液泵的装机容量为2205kW。另外还需两台为七台主泵供液的泵。每台流量3750L/min,电机功率110kW。总装机容量为2425kW。比相同规格蓄势器传动的压机总装机容量大一倍以上。从这点看并不比蓄势器传动效率高。主缸工作压力为35MPa。无论是快锻、常锻和镦粗,动梁回程都用泵-蓄势器传动。加压时回程缸内的油返回到蓄势器。只有镦粗时回程缸内的油才回到油箱。蓄势器由一个300L的活塞式蓄势器和一个3000L氮气罐组成。最近潘克公司为我国通迪公司制造的70NM锻造油压机也是采用泵直接传动和泵-蓄势器传动的联合传动。所谓改进型正弦泵控系统的锻造压机,快锻时动梁回程都是用泵-蓄势器传动,即快锻加压时回程缸内的高压油返回到蓄势器,为下次动梁回程提供动力。这就是所说的压缩能得到充分利用,因而节能的原因之一。70MN压机动梁回程用一个230L的活塞式蓄势器和一组六个氮气瓶组成,每个75L,共450L。动梁回程时液体压力都是31MPa,活塞蓄势器内油量减少时,由用于移动工作台液压系统的泵(辅助泵)补油。压力降低时充氮气。

就液压传动本身来讲,泵-蓄势器传动的效率永远低于泵直接传动。但适当增加蓄势器的压力和容积可使其本身的传动效率接近直接传动。从全面分析,泵-蓄势器传动的效率要高于泵直接传动。泵-蓄势器传动效率低于泵直接传动是如下解释的,如图1所示。

图1 供液压力(或液压机压力)与液压机行程变化(或工作时间)的关系曲线

图中,粗实线为工艺过程负荷曲线,虚线为高压泵的供液压力,细实线为蓄势器的供液压力,点划线为液压机压力。泵直接传动的效率为粗实线所包围的面积与点划线包围面积之比。蓄势器传动效率为粗实线所包围的面积与细实线所包围的面积之比。显然,泵-蓄势器传动的效率低于泵直接传动的效率。这种解释值得探讨,因为泵-蓄势器传动,压机每次加压后,其压力都是变化的(由B点降到C点),细实线(AB)下面的面积应理解为压机在工作间歇时间内泵打出的高压液体,即所做的功变为势能,储存在蓄势器内。使蓄势器具有势能,在压机加压时转变为动能作功。压机每次加压时仅用其中一小部分(ABC的面积),它在加上泵每次加压时打出的高压液体所作的功才是压机对锻件变形所作的功。它用此图形表示不出来,而且压机对锻件变形所作的功是一个比较复杂的过程。所以不能用此图简单说明谁的效率高低。详见资料[1]。

2 锻造液压机工作时的动态分析

锻造液压机根据锻件的工艺要求,分为常锻、快锻和镦粗。常锻和镦粗时加压的工作行程大,回程量也大。因此工作缸和回程缸需要大量的高压液体。每分钟的锻造次数低。一般20~25MN锻造压机,常锻时每分钟8~12次。50MN以上的压机常锻时次数更低。一般锻造压机生产锻件时都是连续锻造的。经过几次大行程的常锻后,锻件尺寸接近成品尺寸,工作行程逐渐变小。用液量也减小,每分钟的锻造次数增加,转为精锻或称快锻。快锻时,25MN液压机每分钟锻造次数可达35~45次,采用泵-蓄势器传动的压机工作特点是:压机每次加压的压力都是变化的。在锻造锻件时,都是连续进行的,压机实际发出的压力,就是加压时蓄势器放出高压液体以后工作缸的压力和工作柱塞总面积的乘积。过去压机的压力(公称压力)都是以蓄势器的压力和柱塞面积乘积来计算。即:

式中:PS——蓄势器内的液体压力,MPa;

A——液压机工作柱塞的总面积,m2。

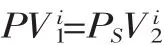

液压机在工作时,蓄势器中的气体变化过程可视为绝热(或等温)过程,则有方程式:

液压机在动态工作中所发出的压力为:

式中:V1、V2——加压前、后蓄势器中的气体容积,m3;

P——加压后工作缸内的液体压力,MPa。其值随气罐总容积变化而变化;

d——工作缸直径和数量,m;

n——工作缸数量;

i——绝热系数。在压力PS=32MPa时i=1.4。

上式说明,压机工作时发出的压力与蓄势器最初使用压力和气罐总容积有关。通过后面的进一步分析和计算可知,压机连续第二次加压以后的压力,除与上述因素有关外,还取决于高压泵每分钟的总供液量。即液压机和蓄势器的主要参数及每分钟的锻造次数一定时,压机每次锻造时发出的压力还决定于高压泵的总供液量,有三种情况:

(3)压机连续加压时,压力不变。压机连续加压时,每次高压泵的总供液量与蓄液罐的耗液量相等时,蓄势器内的高压液体不增不减,蓄液罐内的压力不变,压机的压力也不变。这就是泵-蓄势器传动的自由锻造液压机的三种工作状态。

液压机的三种工作状态不是固定不变的,对任何一台确定的自由锻造液压机,这三种状态是可以互相转化的。工作时只能处于某种状态,主要决定于加压时的工作行程和每分钟的加压次数,要求压机每次的加压行程大,每分钟的加压次数多。系统压力逐渐降低,压机达不到公称压力。反之,压机工作行程或每分钟加压次数减少到一定程度,压力可达到不变,再减少工作行程和次数,系统压力逐渐升高,压机发出的压力亦升高,可达到或超过公称压力。

泵-蓄势器是液压机液压系统的重要组成部分。合理计算和确定蓄势器的压力和气罐总容积,对提高蓄势器的传动效率,降低设备制造和投资成本及能耗具有重大意义。

3 液压机设计前应先确定的主要参数

3.1 液压机压力、蓄势器压力和工作压力

3.1.1 液压机压力

液压机的压力即公称压力,现在多用MN或kN表示,是设计前应确定的基本参数之一。它是由使用单位根据生产的锻件工艺要求提出的。是用来计算工作缸直径和数量等的主要依据。

3.1.2 蓄势器压力

蓄势器内使用前的液体压力是蓄势器传动的最主要参数之一。过去我国水传动的各类压机的液体压力分20MPa和32(31.5)MPa两级。蓄势器的压力应根据液压机的规格选用液体压力,一般来说,选用液体压力高时设计出的液压机重量轻、效率高。为了提高蓄势器传动效率,蓄势器应尽量选用较高的液体压力。而不应受压力分级的限制。

3.1.3 工作压力

液压机的工作压力是指液压机在确定的工作行程加压时工作缸中的液体压力。压机的公称压力应按此压力计算。不应按蓄势器的压力计算。由后面的分析和计算可知,用其压力比蓄势器压力低4~5%时计算的工作缸直径,并由此计算出的气罐总容积是最经济适用的。

3.2 液压机的工作行程和最大行程

3.2.1 工作行程

和液压机的压力一样,工作行程也是设计前应确定的基本参数之一。主要是用来确定高压泵的每分钟总供液量。压机的实际工作行程即每次加压时的压下量,则由锻件的锻造工艺要求给定。压机的实际工作行程可大于或小于工作行程。为了确定高压泵每分钟的平均供液量,20~50MN的泵-蓄势器传动的压机工作行程按180~200mm给出;大于60~100MN的压机工作行程为200~250mm之间;大于100MN的压机为275~300mm。

3.2.2 最大行程

液压机的下底座与上横梁之间的距离过去一般称为闭合高度。安装上活动横梁后下底座与活动横梁之间的最大距离称为活动横梁行程或最大行程。是决定锻造最大锻件的规格尺寸和重量的依据。也是过去计算蓄势器机动容积(有效蓄液量)的依据。

3.3 液压机的工作速度

液压机的工作速度也是用来计算高压泵每分钟总供液量和其他参数的依据。液压机的实际工作速度无论是泵直接传动还是泵—蓄势器传动,都取决于锻件的变形阻力,阻力大速度慢,阻力小速度快。从锻件的锻造工艺和生产率考虑,希望压机的加压速度越快越好。特别是锻造合金钢的锻件,不仅要求锻件的变形速度(加压速度)快,而且也希望每分钟的锻造次数多。因此出现快锻压机。快锻压机每分钟锻造次数可达80~120次。潘克公司在介绍改进型正弦驱动系统的液压机时说:液压机的液压驱动系统应使锻压速度至少为120mm/s,如果>150mm/s或更大会更好。因为快锻压机多为泵直接传动,增加工作速度就要增加泵的流量,增加装机容量。所以泵直接传动的快锻油压机装机容量是由快锻时的加压速度决定的。其常锻和镦粗速度一般都比快锻时的速度小很多,也比泵-蓄势器传动加压速度小很多。要按泵-蓄势器传动的加压速度确定泵直接传动的加压速度,其装机容量比蓄势器传动的装机容量要大很多。如果用定量泵,泵给出的速度是恒速的。

对泵-蓄势器传动的压机,由于压机在工作的间歇时间(一般压机常锻时工作的间歇时间为工作时间的3~5倍),泵打出的高压液体储存在蓄势器中。蓄势器中具有势能,在压机工作的瞬间释放出来,势能转变为动能作功。压机的活动梁、柱塞等活动部分的重量,中小型压机达数吨或数十吨,大型压机达数百吨,加压时(上传动)活动梁都是向下运动的,不考虑立柱和导套、柱塞和工作缸之间摩擦力。压机开始加压时的速度是加速运动,如果将活动部分视为一个物体或质点,根据牛顿动力学公式F=ma,其中a为动梁下降时的加速度,m/s;F为动梁产生加速度的力,kgf。F=mg+P-P1-R1-R2-R3,其中 g 为重力加速度;m为动梁运动部分质量;P为压机的公称压力;P1为工件的变形阻力;R1、R2、R3为工作缸、回程缸和动梁导向套间的摩擦力。

将各值代入上式有:ma=mg+P-P1-R1-R2-R3

上式即说明泵-蓄势器传动的液压机工作中发出的速度总是在变化的,而且一开始给出的速度就是很大的,甚至不受泵的流量和装机容量的限制,就可达到较高的工作速度。也就是蓄势器给出的加压速度远远大于设计时给出的工作速度,从这点也不难看出,蓄势器传动的压机效率也比直接传动的高。

为确定蓄势器传动的其他参数,例如要确定高压泵每分钟的平均供液量和台数,必须在设计前确定一个适当的工作速度,以满足压机的锻造工艺和使用要求。根据多年工作经验,现在20MN以下的压机工作速度一般确定为0.1m/s;25~60MN压机为0.15m/s;60~160MN 压机确定在 0.075~0.1m/s。不同规格锻造液压机的工作速度、工作行程、最大行程和镦粗行程如表1所示。

3.4 空程速度和回程速度

潘克公司在介绍改进型正弦驱动系统的锻造液压机时说:高回程速度对生产率影响较小,高快进速度(空程速度)也几乎不会节省时间,压机的工作过程是连续的一个循环接着另一个循环。故高的空程速度和回程速度又难以操作。然而,速度慢,则能很好调整。空程速度快,压机易磨损,耗能高。运行速度越快,耗能越多。这是为了说明正弦驱动系统的液压机节能。因为正弦驱动系统的液压机空程下降和回程都用泵提供流量和压力。因此改进型正弦驱动系统的锻造压机的空程速度和回程速度都取较小值。一般空程速度取140~200mm/s;回程速度取160~210mm/s。蓄势器传动的压机空程下降是靠充液罐内的液体压力(一般为0.8~1.2MPa)为主缸充液。充液罐内的液体是由主缸加压后卸压得到的。因此也是节能的。

表1 不同规格锻造液压机工作行程、最大行程和镦粗行程

泵-蓄势器传动的液压机,动梁的空程下降速度和回程速度一般取相同数值。公称压力小于10MN的压机空程速度和回速度均取400mm/s,20MN~60MN的压机空程速度和回程速度取300mm/s,大于60MN以上的压机取250mm/s。参看表1。

以上介绍的泵-蓄势器传动的液压机工作速度,回程速度和空程下降速度的确定是指老式泵-蓄势器传动的锻造水压机而言。因为过去受水阀种类和功能的限制,这三种速度在工作中都无法调到固定值。也就是老式水压机的液压系统和泵-蓄势站用的是老式分配器和电磁分配器。主缸和回程缸的进水和排水都是由凸轮机构和分配器的进、排水阀芯组成的分配阀组控制的。即每次压机动作都必须通过凸轮轴上的扳把手动控制其阀的开启量和速度。

锻造液压机较早的传动方式都是以水的乳化液为工作介质的泵-蓄势器传动。以油为工作介质的锻造液压机多为泵直接传动。特别是快锻压机,是上个世纪70年代得到快速发展的。主要原因是由于锻造合金钢锻件的锻造温度窄,要求变形速度(加压速度)快,每分钟有较高的锻造次数。另外也是因为以油为工作介质的各种功能的阀和插装阀,特别是高压快速动作的球式电磁换向阀(每分钟可向换250次)和大流量变量泵的发展。使得以油为工作介质的快锻油压机得到快速发展。以乳化液为工作介质的阀,因其易泄漏,各种功能的阀发展较慢。但是,正如潘克公司介绍的那样,大量的调查与科研工作改进了液压系统控制单元的零件及液压泵,水介质高压驱动单元。结果在密封技术、耐磨性能及可控制性方面取得了显著提高。以乳化液为工作介质的高压两位三通换向阀也早已问世。上世纪八十年代,沈重与西德合作生产的单层热压机的液压系统(以乳化液为工作介质的泵蓄势器传动)已用这种阀。这种阀也已用在自由锻造水压机上。鞍钢重机厂从德国进口的80MN锻造水压机也是用这种阀。这些技术目前在国内还没看到用在自由锻造水压机上。如果将这些技术用在新设计的锻造水压机或老式水压机改造上。不仅可使水压机的工作速度、回程速度及空程速度实现可调,而且也可实现泵-蓄势器传动的液压机给出的工作速度也是恒速的,并和泵直接传动的油压机一样非常容易实现压机的压力分级。并可实现压机的自动和微机控制。

4 蓄势器传动液压机的计算参数

确定了上述五项基本参数,和常锻时液压机的每分钟工作次数后,就可以计算液压机的其他主要参数。以25MN压机为例,设计前确定的主要参数如下:压机公称压力N=25MN;蓄势器压力ps=32MPa;工作行程200mm;工作速度150mm/s;空程速度300mm/s;回程速度300mm/s;常锻时工作次数10次/分;最大行程1800mm。

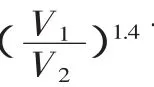

4.1 工作缸直径d的计算

式中:N——压机公称压力,N=25MN;

ps——蓄势器压力,ps=32MN;

n——工作缸的数量,n=3。

取d=580mm。

4.2 回程缸直径d1的计算

回程缸的直径应根据活动横梁的重量和工作缸、回程缸和柱塞之间、活动梁及导向之间摩擦力等条件来计算。

经计算,25MN压机回程缸的直径可取d1=0.25m,数量两个。

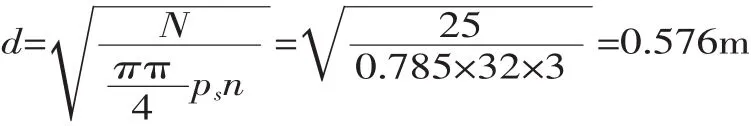

4.3 泵每分钟供液量的计算供应一台压机的泵每分供液量按下式计算:

式中:h——主柱塞工作行程,h=0.2m;

h1——回程缸回程高度,h1=0.25m;

∑F1——回程缸柱塞总面积,∑F1=×0.252×0.25×2m2;

η——液压机容积效率,一般取η=0.9;

n——液压机常锻时的每分钟冲次,n=10。

计算得:Q=2.03m3

因此取流量为1m3/min的高压泵3台,其中一台备用。泵的工作压力为32MPa,电机功率630kW。

4.4 蓄势器的容积计算

4.4.1 蓄势器蓄液罐容积的计算蓄液罐使用前的蓄液量按下式计算:

式中:V1——上安全容积,m3;

V2——机动容积(有效容积),m3;

V3——下安全容积,m3,是为了防止液体全部流出,高压气体进入管道引起振动,此时应将低液面阀关闭;

V4——下安全容积,m3,罐内流不出来的液体。

对部颁标准4m3的液罐:V3+V4=0.5m3。

蓄液罐内容纳高压液体的总容积不超过该罐总容积的三分之二,如超过,应设置两个蓄液罐。

机动容积V2过去是如下解释的:蓄势器机动容积应能满足液压机最大高压液体消耗量减去该段时间内泵的供液量。蓄势器的机动容积资料[2]中有两种计算方法:

第一种计算方法:

式中:∑F1——主柱塞工作面积总和,cm2;

∑F2——回程柱塞工作面积总和,cm2;

H0——液压机最大行程,cm;

C——液压机工作行程与最大行程之比。

对5000kN以上的液压机按经验公式选取:

式中:P—液压机的额定压力,kN。

第二种计算方法:

式中:QC——全部液压机在每秒内高峰耗液量总和,L/sec;

QH——选定的单台泵的供液量,L/min;

n——选定的泵的台数;

tn——高峰持续时间,通常采用全部液压机或部分液压机的工作行程的平均持续时间,sec。

资料[3]只介绍了这种计算方法。

沈重在上世纪五十年代是前苏联援建或扩建中国156个项目之一的单位。当时苏联专家介绍,蓄势器机动容积的计算有三种方法。

第一种方法:

此法与式(4)相同,其计算单位为dm或m,计算结果为dm3(L)或m3。公式(4)中的700应改为0.7,否则单位应为cm。但计算体积很少用cm为单位。

第二种方法:

式中:g——泵的供液量,dm3/min或m3/min;

t——工作行程的持续时间,Sec。

第三种方法:

式中:H1——压机镦粗行程,其值参见表1。

苏联专家介绍说,这三个公式都是经验公式,应用时必须结合具体条件进行计算。

公式(4)或(6)中的C值,都介绍说是液压机的工作行程与最大行程之比。但实际给出的还是经验公式,即:

所以公式(4)更难理解。公式(7)可理解为:蓄势器的机动容积(有效蓄液量)是压机工作行程时,工作缸消耗的高压液体减去泵同期供液量的7~10倍。没考虑回程缸耗液量,但考虑了工作缸或液压系统的容积效率为90%。也可以理解为是蓄势器的液位处于逐渐下降或高压泵突然发生故障时,蓄势器内有效容积仍可使压机继续工作几次。

公式(8)可理解为蓄势器的机动容积(有效容积)是压机一次镦粗行程时,工作缸的用液量减去泵同期供液量的1.25倍。

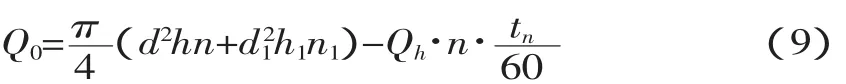

公式(5)经详细分析和反复多次试算可知:无论是单台还是多台压机,其计算结果都是一个很小的数量值。因为无论压机的压力和加压速度有多大,压机在一秒钟内加压的用液量都是很小的。再减去泵的同期供液量(Qh·n·),其值就更小。高峰持续时间就是液压机在最大工作行程时的加压时间,也只有几秒钟。按公式(5)计算的机动容积也增加不多。因此不能用其来作为蓄势器的机动容积(有效蓄液量)。单台压机高峰用液量出现在压机连续加压的每开始第一次加压时,这是因为压机连续加压后,到下次加压开始的间歇时间比加压时间长得多,高压泵补充高压液体也多。因此蓄势器内的最大耗液量即为压机连续加压时每开始第一次加压时的耗液量,可按下式计算:

式中:d——工作缸直径,m;

h——工作行程,m;

d1——回程缸直径,m;

h1——回程高度,m;

Qh——选定的单台泵的供液量,L/min;

n——选定的泵的台数;

tn——高峰持续时间,sec。

用公式(4)或(6),(7)和(8)计算的机动容积是蓄势器使用前的有效蓄液量。用公式(9)计算的结果才是压机每次加压时真正的机动容积。它是随压机每次加压的行程即锻件的压下量而变化的。它也不能用来作为蓄势器使用前的有效蓄液量。用它只能满足压机一次加压的高峰用液量,压机连续进行第二次加压或一旦高压泵出现故障,压机就得立刻停止工作。因为这时蓄势器中已没有可利用的有效液体。若使泵出现故障时,压机还能工作6~7次,应将公式(9)乘以6~7的系数。考虑回程缸直径较小,相对主缸用液量小很多;和加压的高峰持续时间短,泵补充的高压液体有限,两者基本可以抵消,由公式(9)可推出蓄势器使用前的有效蓄液量V2新的计算公式,即:

按公式(10)计算25MN压机的机动容积:V2=1.08~1.19m3,与按公式(4)计算的结果 1.17m3基本一致。

用公式(6)或(4)、(7)、(8)、(10)四种方法分别计算不同规格压机蓄势器机动容积(有效容积)并对结果进行比较可知,四种方法的计算结果基本一致。用公式(6)、(7)、(8)计算,不但道理解释不清且比较复杂。公式(7)、(8)国内可能已基本失传。用公式(10)计算,道理明确清楚,计算简单方便。只要知道工作缸的直径、数量和工作行程就可计算出蓄势器使用前的有效蓄液量,计算结果和用公式(6)、(7)、(8)计算的结果也基本一致。

对25MN压机的机动容积按前面计算结果取V2=1.15m3。蓄势器使用前的总蓄液量:

对用4m3的标准蓄液罐,1.75≤V(≤2.67),因此选用一个蓄液罐。

(未完待续)