核电站反应堆厂房筏基钢筋笼模块化施工技术

2012-08-09鲁勤武白明鑫赵淑昱

鲁勤武,白明鑫,赵淑昱

(国家能源核电工程建设研发(实验)中心,中广核工程有限公司,广东省深圳市 518124)

0 引言

目前我国在建核电站大多为CPR1000型,其系统复杂、建造周期长、施工质量要求高。在保证质量的前提下,如何缩短工期、降低工程造价是核电业主追求的目标之一。传统的核电站反应堆厂房筏基钢筋笼的施工是在筏基基岩上分层绑扎直径为39.5 m、厚度超过6 m、总质量超过1 kt的钢筋笼,然后分层浇筑混凝土。此法需投入大量的钢筋工,而且施工周期长。本文借鉴国外核电站反应堆厂房实施筏基钢筋笼模块化施工的成功经验,研究CPR1000型核电站筏基钢筋笼模块化施工的可行性;介绍新开发的适用于筏基钢筋笼模块的大型专用吊具;针对某核电站示范项目实际情况提出施工方案,为推行筏基钢筋笼模块化施工做好基础技术工作。

1 国外核电站筏基钢筋笼模块化技术

核电工程采用模块化技术可以追溯到20世纪80年代初期,美国Bechtel公司计划将核潜艇模块化建造的成功经验应用于核电工程,并进行了大量的基础研究。此后Bechtel公司将模块化设计和建造理念推向正在大力发展核电的日本,与日立公司一起进行核电工程模块化技术的应用研究和试验。

在日立公司参与的日本23台沸水堆(boiling water reactors,BWR)及 先进型沸水堆(advanced boiling water reactors,ABWR)核电机组中的16台机组的设计、建造中[1],模块化设计的模块数由最初(80年代)的18个增加到按ABWR核电机组设计的235个,其中包括筏基钢筋笼模块[2](直径为43 m、高为4.5 m、总质量为650 t)。筏基钢筋笼模块化施工技术的采用为ABWR核电机组48个月标准工期的实现做出了贡献。日本是目前核电工程模块化施工技术最成熟、应用范围最广的国家。

2 筏基钢筋笼概况及施工现状

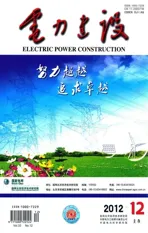

反应堆厂房筏基为半径19.75 m,厚5.50 m的圆柱体,其上部设计成环向截锥体。筏基内设有7层钢筋网片,每层钢筋网片分别由中间正交钢筋网片和边部环向与径向钢筋网片组成。各层钢筋之间布置竖向钢筋,截锥体处布置斜向钢筋,圆周向布置预应力钢管。筏基分5层浇筑,分层标高及各层的钢筋网片如表1所示。钢筋总用量约为1150 t,其中网片钢筋为670 t、竖向钢筋及加强筋为480 t。

表1 安全壳筏基分层钢筋Tab.1 Hierarchical reinforcement in raft foundation of containment

目前在建核电站一般都采用A、B、C层现场整体绑扎钢筋,3层1次浇筑混凝土,待其达到一定强度后,再绑扎D层钢筋,浇筑D层混凝土,依此类推,完成全部浇筑的方法。此法工期约为150天(不含 A、B、C 层筏基钢筋笼45 天的绑扎时间)[3]。

3 筏基钢筋笼模块化设计方案

3.1 4种设计方案分析

筏基钢筋笼模块化设计研究的原则是:在尽可能少地改变原有设计的基础上,研究实施模块化施工的可行性并提出设计方案。实施模块化施工的目的是将钢筋绑扎工序由现场改为场外,再整体吊装就位,使在筏基基础开挖的同时绑扎钢筋笼成为可能,从而缩短建设工期。

结合工程实际需要,考虑现有施工水平及借鉴日本实施钢衬里模块化施工的成功经验,提出如下先易后难的 4 种方案[4-5]。

3.1.1 单层钢筋网片预制模块(方案一)

-10.00 m标高钢筋网片为1个模块,场外绑扎。整体模块吊装就位后,在现场绑扎斜向钢筋、竖向钢筋、预应力钢管及刚性马镫筋等。同时在场外绑扎-8.80 m层钢筋网片,也作为1个模块,绑扎好后吊装就位。如上所述依次预制、吊装、现场绑扎,完成-7.00、-6.20 m层钢筋网片模块施工。上部筏基采用现场绑扎钢筋的方式施工。

优点:设计改动小,能够缩短工期,容易实施,施工顺序及场地利用合理。

缺点:工期相对缩短较少,同一时段需要增加施工人员。

3.1.2 A、B、C层整体预制成模块(方案二)

-10.00、-8.80、-7.00、-6.20 m 标高钢筋网片及竖向钢筋场外整体预制成模块,待场地达到施工要求时将该钢筋笼模块整体吊装就位。D、E层采用现场绑扎钢筋方式。

优点:缩短工期较多。

缺点:钢筋笼质量约935 t,对吊车要求高。竖向预应力喇叭口与钢筋笼中预应力钢管的对接精度要求高。

3.1.3 A、B、C层中心正交钢筋笼预制成整体模块,环向钢筋笼预制成分模块(方案三)

将A、B、C层中间正交钢筋笼场外绑扎,预制成整体模块,环向钢筋笼场外预制成4个分模块。待场地达到施工要求后先吊装就位中间正交钢筋笼整体模块,再分别吊装4个环向钢筋笼分模块。D、E层采用现场绑扎钢筋的方式。

优点:可缩短工期,便于周围预应力管束施工,吊具直径小,最大吊装质量为340 t。

缺点:先吊装中心钢筋笼,致使环向钢筋笼安装就位有一定难度。

3.1.4 筏基钢筋笼整体预制成模块(方案四)

筏基钢筋笼(包括所有钢筋)场外整体预制成模块,待场地达到施工要求时,整体1次吊装就位,1次浇筑混凝土。

优点:可以最大程度地缩短工期。

缺点:整体钢筋笼质量近1200 t,需要大吨位吊车。预应力管束就位对接精度要求高。钢衬里底板支撑系统需要整体绑扎就位,内部仪表等需要预先安装,增加了施工难度。

3.2 4种设计方案综合比较

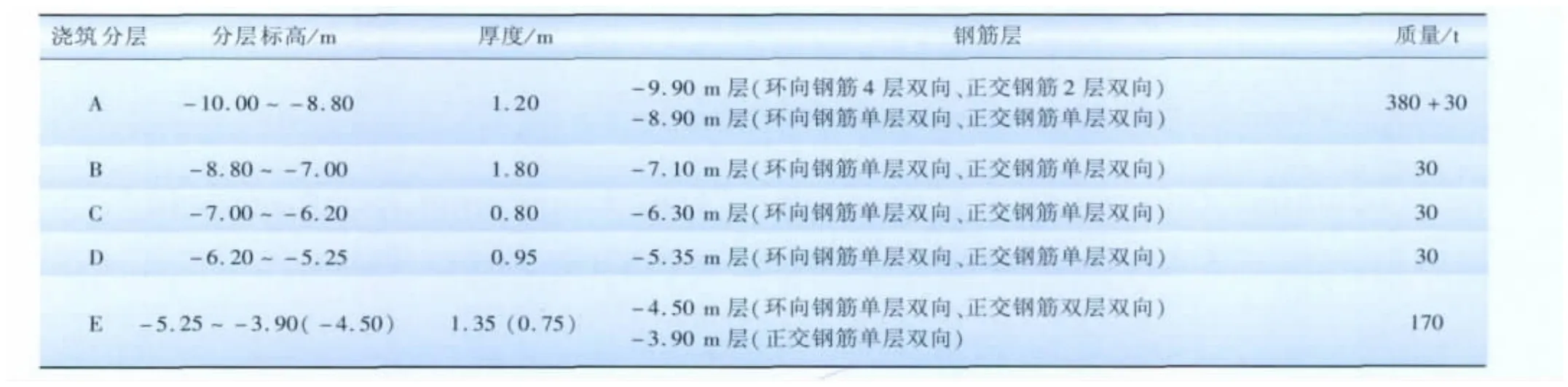

4种设计方案的综合比较结果如表2所示。

表2 4种设计方案综合比较Tab.2 Comparison of four design schemes

通过对以上4种方案的对比分析,在推进钢筋笼模块化技术的初期,建议采取先易后难,积累经验,逐步推行的方针。初期阶段推荐方案一,方案二作为备用,在取得工程实施经验后,再对方案三、四进行优化改进,继而实施。

4 钢筋笼模块专用吊具

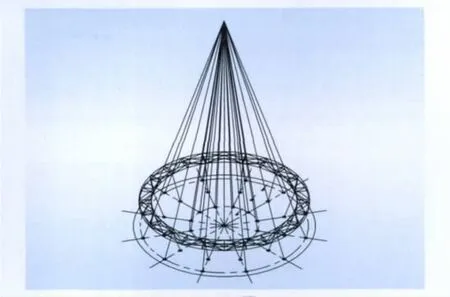

为避免钢筋笼在吊装过程中变形,通过对多种结构形式吊具的研究、对比,开发了一种传力直接、结构简单、质量轻、易于现场拼装的空间网架结构吊具[6-9]。图1为吊具示意图。

该吊具为圆环空间桁架式,构件为二力杆,质量为30 t,下部有36个吊点。吊具优点为总质量小;杆件均为二力杆,故受力均匀;便于工厂制作及现场拼装。缺点为每个吊点受力大,节点受力复杂。

5 筏基钢筋笼模块施工技术

现基于中广核工程有限公司承建的某核电站项目[4-5],论述实施设计方案一的措施。

图1 吊具示意Fig.1 Schematic diagram of spreader

5.1 钢筋笼预制

根据厂区统一规划,在钢筋笼模块预制场,按吊装顺序预制分层钢筋笼。先绑扎-10.00 m标高层钢筋笼,然后吊装就位。同时进行该层场内竖向钢筋绑扎和-8.80 m标高层钢筋笼场外预制。依此顺序预制及吊装,直至完成-6.20 m标高层钢筋笼就位。

5.2 钢筋笼整体吊装

5.2.1 起重机选择

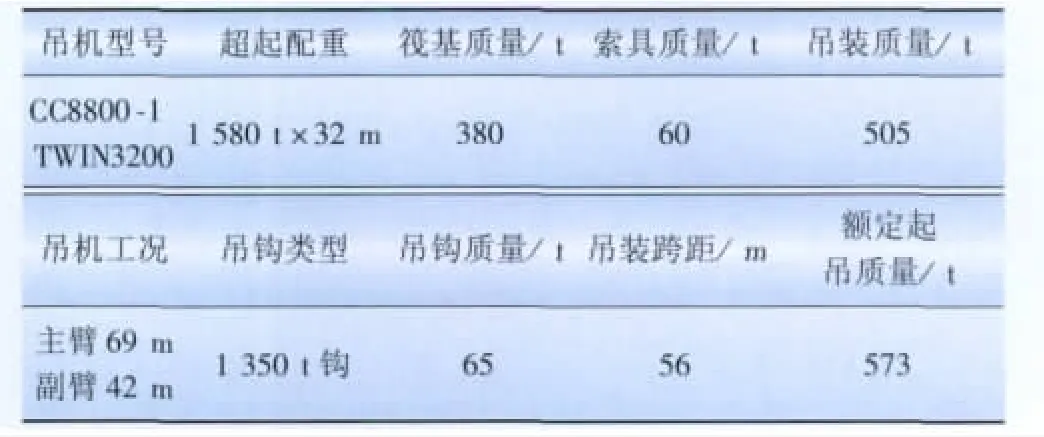

根据起吊质量和国内现有大型吊机情况,拟采用CC8800-1TWIN3200型履带式起重机。该机最大起重能力为3200 t,作业半径为56 m。吊机吊装参数如表3所示。按表3计算负荷率为88.1%,满足要求。

表3 吊机吊装参数Tab.3 Hoisting parameters of crane

5.2.2 吊装变形控制

由于每层筏基均由中间正交钢筋网片和边部环向与径向钢筋网片组成,两者是断开的,两者的交接处属于刚度薄弱部位,所以在每层整体吊装时对该部位要加强。尤其是-10.00 m标高层,中间正交区4层钢筋质量为125 t,环向8层钢筋质量为250 t,因此在环向与吊点对应的12处位置,用型钢径向连接2个区域,以增加网片模块的整体刚度。

5.3 钢筋笼模块施工场地规划

5.3.1 吊机站位

参照已建工程,吊机分别位于反应堆厂房的左、右侧。吊机的回转半径(距核岛中心的距离)主要取决于核岛基坑边坡的地质条件。根据GB 50330—2002《建筑边坡工程技术规范》[10]关于永久边坡的规定,依据边坡高度及地质条件确定边坡坡率及对应的边坡宽度。参考在建工程的经验,并与施工单位沟通,吊机的回转半径初步确定为50~58 m。

5.3.2 场地规划

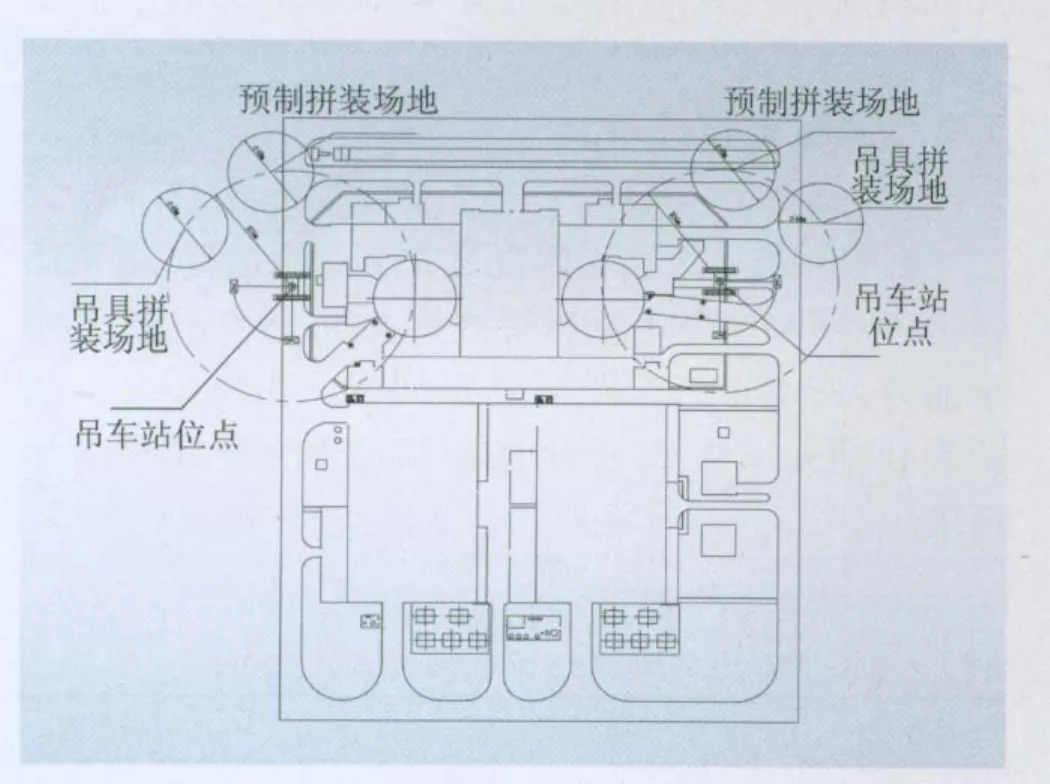

根据厂区总体布置情况,结合核岛分部工程施工进度要求及吊车型式、站位,选择1块分3个阶段使用的场地(第1阶段用于筏基钢筋笼模块施工,第2阶段用于安全壳钢衬里模块施工,第3阶段用于穹顶施工)。根据CPR1000核岛筏基钢筋笼的总体尺寸,参考已建电站规划穹顶拼装场地经验,初步设想该3个使用阶段的场地为1块直径40 m的圆型场地。此外,考虑吊具的尺寸较大,需要另外设置1个吊具的拼装及堆放场地。预制拼装场地规划如图2所示。

图2 预制拼装场地规划Fig.2 Site planning of precast-assembling

5.3.3 场地使用要求

(1)投用时间要求。由于电厂开工后就要进行筏基施工,因此,模块化施工场地在浇注混凝土前4个月就要具备使用条件。由于电厂总图布置较为紧凑,该场地内一般会有地下廊道,甚至会有其他建构筑物,这对项目设计进度提出了新的要求。非模块化施工时,场地投用仅需考虑穹顶预制的时间,即约为浇灌第1罐混凝土之后15个月。如果采用模块化施工,场地内地下廊道的施工图设计进度将必须提前很多,至少需要提前19个月对该区域内的总图、管网等进行固化,并完成相应的施工图设计。

(2)承载力要求。场地承载力要求和吊机类型、运行工况、模块荷载有关。核岛厂房会布置在地基条件较好的场地上,这是肯定的,但是模块预制拼装场地内一般有多条廊道通过,对场地承载力有影响。为此,在预制拼装场地基础施工前要完成场地内廊道的土建施工和回填工作,否则会使预制拼装工作不能按时开工。根据CC8800-1/TWIN吊机参数指标及模块质量,吊机对场地承载力要求应为50~60 t/m2,因此地基及廊道结构需要进行额外处理。

6 结论

(1)核电站反应堆厂房实施筏基钢筋笼模块化施工是可行的。

(2)筏基钢筋笼模块化设计方案对比分析结果显示,可将方案一(钢筋网片预制和吊装)作为推荐方案,可将方案二(A、B、C层筏基钢筋笼整体预制和吊装)作为备选方案。

[1]Japan Atomic Industrial Forum,Inc.Word Nuclear Power Plants[M].Japan:Japan Atomic Industrial Forum,Inc,2009.

[2]Noriko Hirata etc. Management of construction at latest ABWR“shimane3” [C].//17th internationalconference on nuclear engineering(ICONE17),Brussels:ASME/JSME/CNS,2009.

[3]中广核工程有限公司.CPR1000项目筏基钢筋笼技术文件[D].深圳:中广核工程有限公司,2010.

[4]中广核工程有限公司.模块化技术开发研究报告[R].深圳:中广核工程有限公司,2009.

[5]中广核工程有限公司.CPR1000项目安全壳钢衬里技术文件[D].深圳:中广核工程有限公司,2010.

[6]浙江大学建筑工程学院,空间结构[M].北京:中国计划出版社,2003:44-56.

[7]董石麟,钱若军.空间网格结构分析理论和计算方法[M].北京:中国建筑工业出版社,2000.

[8]GB 50011—2003钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[9]叶志燕,刘建卫,储艳春.第三代核电站大型结构模块吊装分析[J].电力建设,2012,33(2):100-103.

[10]GB 50330—2002建筑边坡工程技术规范[S].北京:中国建筑工业出版社,2002.