多轴微动疲劳损伤行为

2012-07-31何国球蒋小松朱旻昊

刘 兵,何国球,蒋小松,朱旻昊

(1.同济大学 材料科学与工程学院,上海 201804;2.上海市金属功能材料开发应用重点实验室,上海 201804;3.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

机械系统和工程设备经常在有机械振动的环境中服役,其构件在连接处存在接触压力,则接触表面在循环载荷作用下发生微小幅度的相对位移滑动.在机械工程中人们称这种由于接触部位同时存在周期性振动和微小幅度的往复滑动为微动,微动造成的摩擦磨损使构件加速失效的疲劳破坏过程称为微动疲劳(fretting fatigue,FF)[1-3].微动疲劳的早期是一种摩擦磨损行为[4],破坏机械构件表面材料的完整性,从而促进疲劳裂纹的萌生,并使其加速扩展,使零构件的疲劳强度及寿命大幅度降低[5-7].微动疲劳现象广泛地存在于各类机械和结构中[8-10],如部件的过盈配合、燕尾槽、螺栓连接、轮轴连接、键槽连接、汽轮机、缆线连接部位等.微动疲劳问题已引起工程界的广泛关注.影响微动疲劳的参量较多[12],而且这些参量又互相影响,目前对于微动疲劳机理的认识还较模糊,使得在设计中对微动疲劳进行有效的预防还存在困难.因此对微动疲劳的机理进行研究具有重大的实际意义.目前,人们对材料在单轴拉伸循环载荷下的微动疲劳特性进行了大量的研究工作,而对材料在多轴复合载荷作用下的微动疲劳特性研究还较少.

35Cr Mo A钢是目前我国广泛应用的低合金高强度钢,强度和淬透性较高,在铁道车辆、汽车拖拉机工业中作为承受较大负荷的结构部件,经常受到与之接触部件的交变振动接触应力而产生微动疲劳.本文采用柱面对柱面的接触方式研究35Cr Mo A钢在拉扭复合载荷作用下的多轴低周微动疲劳特性,通过光学显微镜和扫描电子显微镜(SEM)观察并分析讨论了摩擦磨损表面和断口形貌特征.

1 实验材料及方法

试样材料为35Cr Mo A,其化学成分如表1所示.试样在830℃保温20 min、油淬、再进行500℃回火30 min处理,所得金相组织如图1所示.35Cr Mo A合金钢含碳量较高,且在热处理工艺中采用了较高的回火温度,其金相组织转变为回火索氏体.这种组织使材料强度较高、韧性良好.在MTS809型多轴微动疲劳试验机上测试材料的拉伸力学性能,其结果如表2所示.热处理后的材料经机加工至所需尺寸,采用沿纵向磨削及抛光的工艺方法以避免试样上残留横向刀痕对实验结果的干扰,试样表面最终经打磨至表面粗糙度Ra≤0.16.

微动桥的材料、热处理及加工方法均与试样相同,实验前对试样和微动桥脚用丙酮清洗.

表1 材料的化学成分Tab.1 Chemical composition of the material used

图1 微动疲劳试样的金相组织Fig.1 Microstructure of the 35Cr Mo A specimen used in this experimental effort

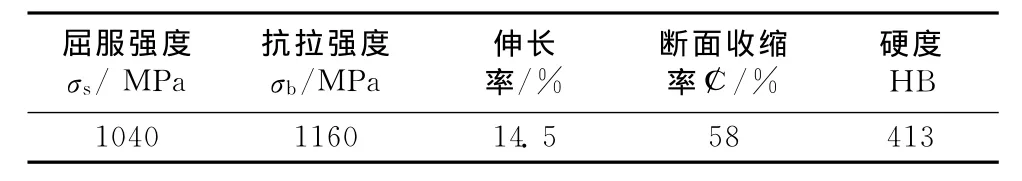

表2 材料的力学性能Tab.2 Mechanical properties of the material used

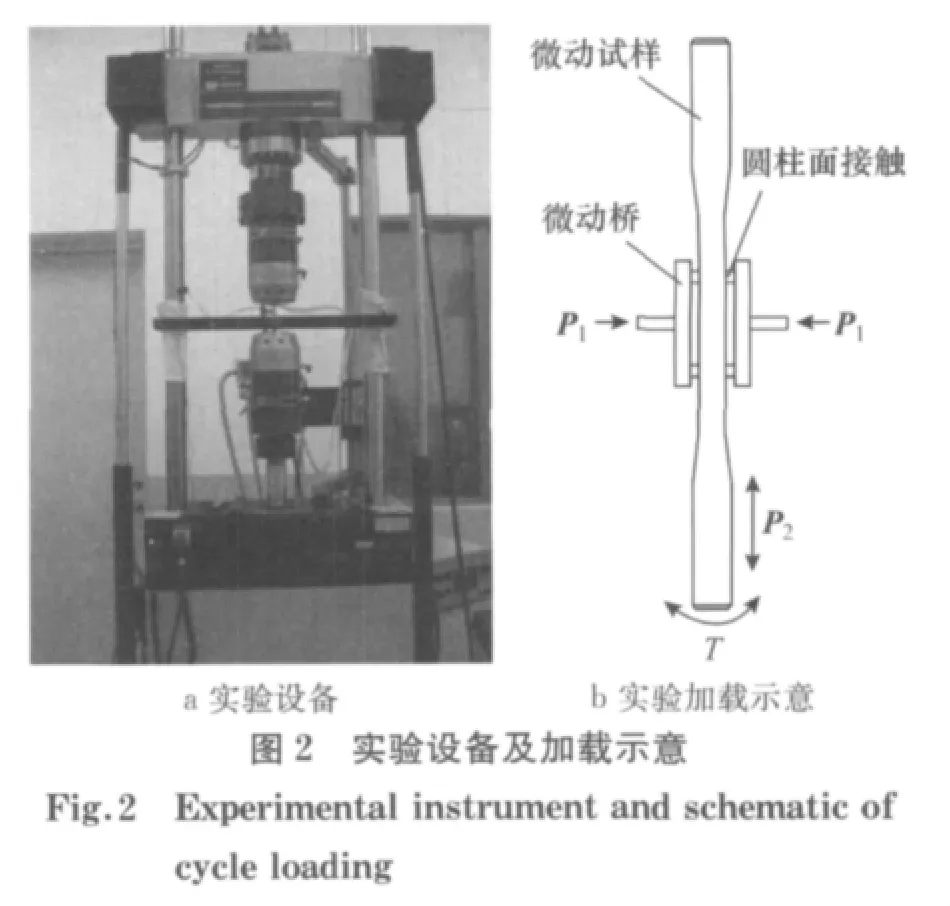

拉扭微动疲劳在改进后的MTS-809疲劳试验机上进行(图2a).实验加载示意如图2b所示.两微动桥在接触压力P1的作用下均匀对称地压在试样两边,实现柱面与柱面接触.在循环轴向载荷P2和切向扭矩载荷T的作用下,微动桥和试样的接触面间产生微小位移幅度的相对滑动.

本实验采用图3所示的椭圆形路径加载,图中n为试验周期数,T′为周期,τ为剪切应力,σ为轴向应力,相位角φ=90°,轴向应力幅σa=400 MPa,应力比ra=0.1.扭矩载荷在试样表面产生的切向剪应力幅τa=350 MPa,应力比rt=-1.轴向和切向加载波形为正弦波,频率均为3 Hz,接触正应力大小P1=300 MPa.微动疲劳失效后,在 HITACHIS2360N型扫描电镜上观察磨损表面形貌.

图3 多轴疲劳加载路径示意Fig.3 Schematic of multi-axial cyclic loading path

2 实验结果与分析

2.1 滞后回线在微动疲劳过程中的演变

图4所示为微动疲劳过程中的开始阶段和结束阶段的轴向应力-应变滞后回线.由于这时的轴向正应力幅值为400 MPa,远小于材料的屈服强度,在疲劳过程中不发生塑性变形,仅发生弹性变形.但是金属材料的内耗使材料在弹性变形阶段应变落后于应力的发生,产生如图5所示的弹性滞后环,滞后环的面积等于材料内耗所吸收的不可逆功.在整个循环加载过程中试样的应力-应变滞后回线都很窄,说明材料在微动疲劳过程中的塑性应变小,消耗的不可逆功少,弹性功大.可见轴向循环载荷对材料的损伤较小.

图5所示为微动疲劳过程中的开始阶段和结束阶段的扭转角与扭矩滞后回线.在实验过程中,当扭矩达到最大值时在材料表面产生的切向剪切应力幅值为350 MPa,这时扭转角与扭矩滞后回线较宽,扭转角滞后于扭矩的现象很明显.因此扭转产生的剪切应力使材料内耗所吸收的不可逆功较多,对材料的疲劳损伤严重.也说明了此时的剪切应力显著影响了材料的疲劳失效行为.

2.2 应变及扭转角幅值在微动疲劳过程中的演变

图6a给出了轴向应变在微动疲劳过程中的演变情况.可以看出,在实验开始后,轴向载荷需要10个循环周期才能达到目标值,然后处于一个比较稳定的状态.而在100个循环周期后,材料的应变幅值逐渐变大,这是材料在循环载荷作用下开始软化的结果.而在104个循环周期后材料又开始发生硬化现象,这时轴向应变幅值又开始下降.材料的循环软化和硬化与材料微观位错结构的运动有关.对于强度较高的材料,强化相在循环载荷的作用下位相会发生改变,它们对位错的钉扎效果降低,使得一些滑移系开动,宏观上表现为材料的软化.随着位错的运动又会发生相互作用,并纠结在一起,阻碍其运动,使材料发生硬化现象.

图6b给出了扭转角幅值在微动疲劳过程中的演变情况.从图中看出扭矩也需数十个周期才能达到目标值,转角的幅值也应该在扭矩达到目标值时保持稳定,但实际情况并不是这样.图中表明,扭转角的极小值会在100个循环周次时达到最小,然后逐渐增大,与极大值同时向正方向偏移.这种现象是由加载路径的相位角造成的.从图3可见,在每个循环周期内,前0.5个周期的轴向应力要比后0.5个周期内的轴向应力大,因此试样的伸长量也大,在相同的切向应力作用下,造成的扭转角幅值也较大.因此使图6b中的扭转角向正方向偏移.

2.3 微动磨损特征

图7是不同放大倍数下的微动摩擦磨损斑的SEM照片.从图7a中可以看出,在微动摩擦磨损表面出现大量滑擦、碾压和抹平的痕迹,表面附着一些褐色的硬质颗粒.而在500倍的放大图像下发现微动斑是由一些更小的斑痕所组成,如图7b所示.这些微小斑痕是材料在摩擦磨损过程中形成的.由于材料的表面氧化层破裂,试样和微动桥的亚表层材料直接接触,它们具有较高化学活性,在摩擦力和正压力的作用下发生了粘着现象.同时,微动区表面凸起部位在法向载荷作用下不断碰撞并发生冷焊作用.随着相对位移增大,粘着的亚表层材料又被撕裂,这就形成了细小的微动斑.试样表层材料部分被撕裂、脱落并迅速被氧化成硬质颗粒.这些硬质氧化物磨屑在微动摩擦表面运动也会留下擦伤的沟槽形貌.从高倍SEM照片中还可以看出,摩擦表面被由大量磨屑形成的磨屑床覆盖,这是磨粒磨损的显著特征.总之,微动磨损就是微动造成接触损伤,破坏材料表层的完整性或使表层材料损失的过程.这种破坏方式会诱发疲劳微裂纹的萌生.

2.4 微动疲劳断口特征

试验中发现,35Cr Mo A钢的拉扭微动疲劳裂纹萌生点发生在微动区和未微动区的交界处,如图8a所示.图8b是微动磨损区域所受应力模型的示意图,在微动区间AB之间,除了受循环轴向载荷P2和切向扭矩产生的剪切应力之外,还受到微动桥的接触压力P1和微动摩擦表面间的摩擦力Pf的作用.这样,在压脚与试件接触边缘(如图8b中B点)的内侧处产生应力集中,促使微动疲劳裂纹在该处萌生,因此试验中所有试件的主裂纹及开裂部位都集中在压脚内侧的微动与未微动的交界处.

由于材料受到的剪切应力较大,疲劳裂纹萌生后就迅速扩展,使材料发生断裂失效,疲劳寿命较短,因此断口上没有留下疲劳辉纹,只可见呈放射状的断裂台阶,它们是裂纹在剪切应力作用下扩展而形成的,如图9所示.虽然此时断口形貌特征显示为剪应力致疲劳失效,但微动摩擦磨损对疲劳累积损伤的影响很大,并直接导致疲劳裂纹萌生于微动斑的边缘处,这是材料疲劳强度降低的主要原因.微动疲劳的实质就是微动诱发微裂纹的产生,缩短材料的裂纹萌生寿命,加速材料的断裂失效过程,致使材料的总疲劳寿命缩短或疲劳强度降低.

3 结论

通过在微动装置上对35Cr Mo A合金材料施加拉扭复合疲劳载荷,发现微动摩擦磨损对材料的疲劳断裂失效行为具有显著影响:

(1)切向循环剪应力对35Cr Mo A合金材料的破坏比轴向循环正应力对材料的破坏更严重.在疲劳过程前期材料发生循环软化,而在疲劳过程后期发生硬化.多轴加载路径的相位角使扭转角的极大值和极小值在循环过程中向正方向偏移.

(2)微动摩擦磨损斑是由一些更小的斑痕所组成,表面有粘着和氧化现象发生,同时摩擦表面被由大量磨屑形成的磨屑床覆盖.

(3)在压脚与试样接触边缘的内侧处产生应力集中,促使微动疲劳裂纹在该处萌生,导致试件的主裂纹及开裂部位都集中在试样微动与未微动的交界处.

(4)由于材料受到的剪切应力较大,疲劳寿命也较短,微动裂纹萌生后就迅速扩展,致使材料发生断裂失效,断口上没有留下疲劳辉纹,只可见呈放射状的断裂台阶.

[1] Pape J A,Neu R W.A comparative study of the fretting fatigue behavior of 4340 steel and PH 13-8 Mo stainless steel[J].International Journal of Fatigue,2007,29(12):2219.

[2] Madge J J,Leen S B,Shipway P H.A combined wear and crack nucleation——propagation methodology for fretting fatigue prediction[J].International Journal of Fatigue,2008,30(9):1509.

[3] Nowell D,Hills D A,Dai D N.Energy dissipation and crack initiation in fretting fatigue[J].Tribology Series,1994,27,389.

[4] Pape1 J A,Neu R W.Subsurface damage development during fretting fatigue of high strength steel[J]. Tribology International,2007,40:1111.

[5] Majzoobi G H,Nemati J,Novin Rooz A J,et al.Modification of fretting fatigue behavior of AL7075-T6 alloy by the application of titanium coating using IBED technique and short peening[J].Tribology International,2009,42:121.

[6] Sergio M,Carlos N,Jaime D.Application of fracture mechanics to estimate fretting fatigue endurance curves[J].Engineering Fracture Mechanics,2007,74:2168.

[7] Rossino L S,Castro F C ,Bosefilho W W,et al.Issues on the mean stress effect in fretting fatigue of a 7050-T7451 Al alloy posed by new experimental data[J].International Journal of Fatigue,2009,5:345.

[8] Wavish P M,Houghton D,Ding J,et al.A multiaxial fretting fatigue test for spline coupling contact[J].Fatigue and Fracture of Engineering Materials and Structures,2009,32:325.

[9] Kubota M,Tanaka Y,Kondo Y.The effect of hydrogen gas environment on fretting fatigue strength of materials used for hydrogen utilization machines[J].Tribology International,2009,42:1352.

[10] Lee D H,Kwon S Jin,Ham Y S,et al.Characterization of fretting damage in a press-fitted shaft below the fretting fatigue limit[J].Procedia Engineering,2010,2:1945.

[11] Waterhouse R B.Fretting fatigue[J].International Materials Reviews,1992,37:77.