框架式重卡驾驶室疲劳分析与评价

2012-07-30高云凯方剑光谢明聪

高云凯,方剑光,谢明聪

(同济大学 汽车学院,上海201804)

车身结构疲劳强度由于其载荷代表性及疲劳评价准则等问题,其分析与评价难以实现.车身的疲劳强度开发试验方法是各个企业自行制定的,试验方法及评价方法各不相同,且都属于企业的内部规范和核心机密,没有公开和通用的标准可以借鉴.然而车身的使用寿命关系到汽车的安全性与经济性,故研究车身开发阶段的疲劳寿命具有十分重要的意义[1].

试验法是考核车身结构性能的最有效的方法,台架的试验的关键是能否模拟实车的载荷及边界条件,设计出合理的台架试验方案和评价体系显得尤为重要.目前,计算机辅助工程(CAE)方法在汽车设计领域应用已经非常广泛,它能在设计阶段预测和解决车身可能存在的问题;同时,还可通过对不同方案的模拟试验进行比较,辅助确定一个较为合理的试验方案.

杜永昌等[2]提出汽车室内道路模拟试验方法,并采用闭环控制应变进行道路模拟试验,同时还应用远程参数控制(RPC)技术研制成功国内第一台道路模拟试验机.孙凌玉等[3]结合有限元分析和功率谱密度分析了车身的寿命.高云凯等[4]用Matlab生成路面激励载荷并检验其特性,结合整车多体动力学模型,来获取车身疲劳分析的激励载荷;采用瞬态时域法计算出车身的动应力,利用MSC.Fatigue软件分析燃料电池大客车车身的疲劳部位和寿命,为结构设计与修改提供参考.Chase[5]概述了运用MSC.Nastran和 MSC.Fatigue预测驾驶室耐久性的4种计算机仿真法——准静态法、频域法、瞬态法和模 态 综 合 法,并 对4 种 方 法 作 了 比 较[5].Dannbauer等[6]指出,对于汽车白车身结构的焊点疲劳预测,与基于应力的方法相比,基于力的方法更具有实用性[6].Mrzyglod等[7]提出了多轴高周疲劳问题的参数化优化方法,并以汽车控制臂为例,在保证其耐久性的前提下有效地减轻了重量.

本文利用采集的悬置支架处的载荷谱做统计分析处理制定出用于台架试验的激励载荷谱;采用瞬态时域法计算出框架式重型卡车驾驶室的动应力,进而仿真分析新产品车的疲劳性能.在整车振动试验室进行新产品车与对标车疲劳试验;依据分析结果对结构设计进行评价,使企业在产品开发阶段便可以了解产品基本耐久性能,便于对驾驶室结构进行优化设计.

1 框架式驾驶室疲劳仿真分析

疲劳寿命计算通常分为两步:第一步是计算应力应变响应;第二步是结合材料性能参数,应用疲劳损伤模型进行寿命计算.因此,疲劳寿命的预测精度既依赖于应力应变响应的正确模拟,也依赖于疲劳损伤模型的合理使用[8-9].

1.1 有限元模型的建立

要建立一个合理的有限元模型,必须抓住结构的主要特征,进行合理的简化,如尺寸较小的结构倒角倒圆、加强筋以及工艺孔等;而尺寸较大的孔对分析结果影响较大,故在白车身(body in white,BIW)有限元模型进行疲劳仿真模拟时应保留.本文悬置支架采用四面体单元进行模拟,与驾驶室的螺栓连接,采用刚性RBE2单元模拟;各钣金件之间的焊点采用cweld单元模拟;动应力分析时在前悬置支架处施加相应约束,在后悬置支架处施加载荷,最终的有限元模型如图1所示.

图1 白车身及悬置支架的有限元模型Fig.1 Finite element models of BIW and mount brackets

1.2 载荷谱的制定

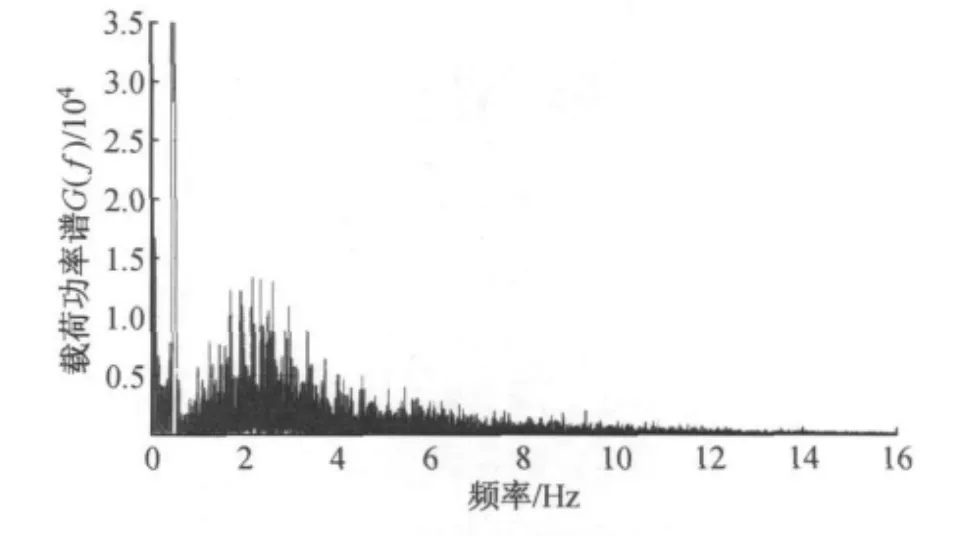

实车试验场试验获得大量的载荷谱数据,它们是随机的时域信号,对其做进一步的分析处理之后,得到较为本质的规律.由载荷的频谱分析可以知道,载荷的频率主要分布在6Hz以下(图2).根据载荷谱制定如表1的加载工况.

仿真计算中在后悬置支架处施加正弦载荷谱.考虑到后悬置支架无约束状态,确定悬置激励载荷F的计算公式为:F=F00+F0·sin(2πft),其中,F00为只有重力的静态工况下悬置支架处的支反力;F0为T型梁正弦加载时悬置支架处支反力幅值的均值;f为该工况下载荷的实际频率.

图2 后悬置支架处载荷功率谱Fig.2 Load spectrum in rear mount bracket

表1 加载工况Tab.1 Loading conditions

1.3 材料S-N曲线

根据课题合作方提供车身材料特性,选择MSC.fatigue中相应的材料编号,疲劳材料的选择以提供材料的抗拉强度为基础,图3为某材料应力—寿命(S-N)曲线.

图3 材料的S-N曲线Fig.3 MaterialS-Ncurve

焊点S-N曲线,与常规的母材材料S-N曲线截然不同.这些S-N曲线的数学式可表述为:ΔS=,式中SRI1(应力范围截距)和b1(斜率)均为材料常数.此式适用于小循环周数Nf小于过渡寿命Nc1的情况.如果Nf>Nc1,那么应该用第二斜率b2.在Fatigue软件中输入材料的极限拉伸强度及弹性模量,Fatigue程序即自动对该种材料的S-N曲线进行估计.

1.4 疲劳寿命计算

白车身的有限元应力场采用MSC.Nastran求解,第二工况的应力分析结果如图4所示,危险位置主要集中在前柱,最大应力出现在前柱左侧上端.采用基于名义应力法的疲劳寿命预测模型,根据Fatigue软件提供的Spot Weld方法进行焊接疲劳寿命预测.累计损伤使用Palmgren-Miner法则;同时根据材料特性进行平均应力修正,且采用临界平面法的应力组合方式.将应力结果、载荷谱和材料S-N曲线分别导入 MSC.Fatigue软件中,即可求解车身板件疲劳寿命和焊点疲劳寿命[10],结果如图5和图6所示.

2 框架式驾驶室疲劳强度试验

图4 第二工况Von.Mises应力分布图(单位:MPa)Fig.4 Von.Mises stress distribution in loading condition 2(unit:MPa)

汽车企业对新车型疲劳寿命评估的传统方法是利用实车在各道路试车场进行道路试验,其试验对象必须是整车,该方法最直接且最准确,但测试时间冗长,需耗费巨大的人力与经费,同时即使发现问题也很难修改,无法用于车身改型工程化设计阶段的疲劳性能校核.因此,试验室台架疲劳试验和CAE疲劳分析技术相结合的设计方式在车身整体疲劳强度研究中发挥着越来越重要的作用.本文根据样车道路试验测得的车身悬置支架处的激励力响应以及实际边界条件,拟定试验室台架试验的方案,在整车振动试验台上进行新产品车及对标车驾驶室疲劳试验.

2.1 支承方法

设计4个支承件连接白车身前后4个悬置支架,将白车身水平支承在整车振动试验台上.前后4个悬置点各约束5个自由度,释放两个前悬置点绕Y轴的转动自由度和两个后悬置点绕X轴的转动自由度,见图7.

图7 试验支撑固定方案Fig.7 Fixed method in experiment

2.2 试验加载

通过双油缸在白车身后悬置支架处按表1所列工况加载,加载曲线如图8所示,左右油缸的正弦载荷相位相差180°.试验时,以后悬置支架处的激励力为控制目标而不是位移.

图8 后悬置支架处的载荷曲线图Fig.8 Load curves in rear mount brackets

2.3 扭转疲劳试验分析

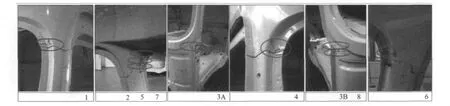

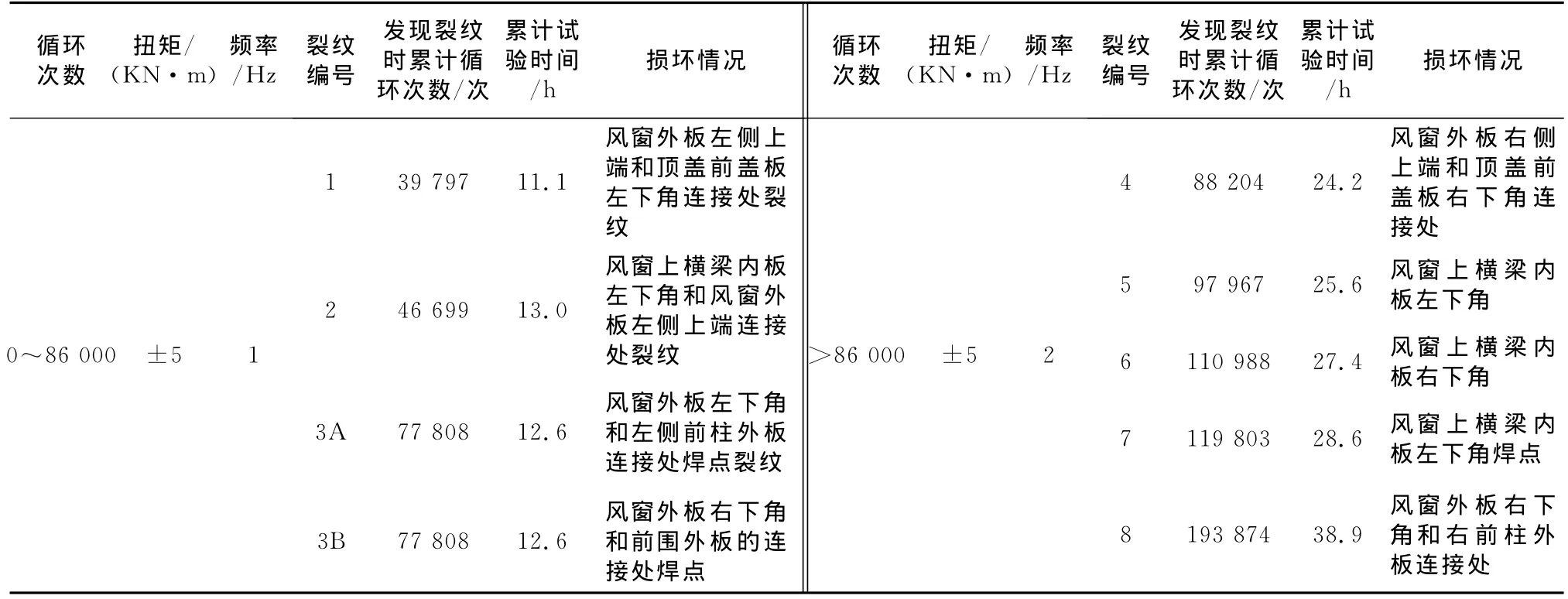

试验终止的原则是:由于试验对象破坏和大变形致使激励力无法施加和稳定到试验载荷要求.新产品试验结果如图9及表2.

图9 新产品疲劳试验结果(图片下方为裂纹编号)Fig.9 Fatigue test results of new products

表2 新产品试验寿命列表Tab.2 List of test fatigue life of new products

3 疲劳评价

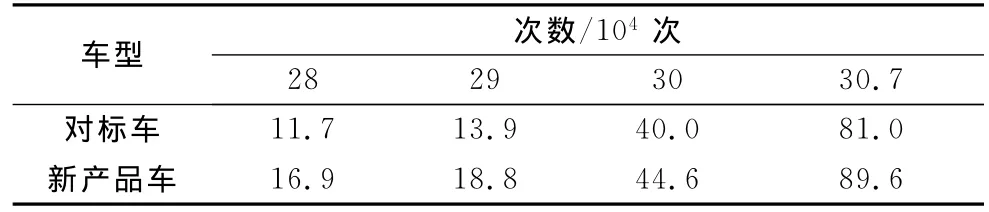

为了说明仿真与试验的一致性及新产品车的设计效果,将仿真计算、样车及对标车试验结果对比见表3.可以看出疲劳仿真得出的危险位置与新产品车试验结果基本一致.新产品车在第1、2工况共出现8处裂纹;对标车在第1、2工况共出现3处裂纹,且在第1工况没有出现可见损坏.同时,由表3可以看出新产品车仿真与试验寿命结果误差在10%之内,试验中编号4处风窗外板右侧上端和顶盖前盖板右下角连接处裂纹,寿命与仿真出现较大误差的原因是试验中发现此位置时已经有明显裂纹,裂纹已经有一定的扩展.

表3 疲劳结果对比Tab.3 Comparison of fatigue results

伴随着车身上某部位产生较大裂纹以及裂纹数量的增多,车身出现较大程度破坏且损伤得到累积,导致车身整体刚度大大减弱,以至于无法施加和稳定到试验载荷要求.激励力下降速率见图10及表4所示.新产品车与对标车在20万次左右的时候激励力响应已出现明显下降,此时认为车身已经完全疲劳.故认为新产品车与对标车当量寿命皆为20万次,且对标车稍大于新产品车.试验考核出了新产品车与对标车共同的薄弱部位,即前柱上、下端,包括板件开裂以及焊点失效.

图10 新产品车激励力下降速率曲线Fig.10 Decreasing rate curve of excitation force of new products

表4 激励力下降速率Tab.4Decreasing rate of excitation force N·min-1

4 结论

(1)从新产品疲劳仿真及疲劳试验结果可以看出,新产品车的疲劳性能达到对标车水平,其当量寿命为20万次左右,裂纹出现位置均分布在前柱上、下端,包括板件开裂以及焊点失效.疲劳仿真与试验结果得到很好的吻合,误差在10%以内.

(2)试验方案的合理性得到仿真与试验的共同验证,制定的载荷谱具有一定的实用性、创新性和代表性.结合整车振动试验台设备特性制定出基于力控制的时域正弦载荷谱,为疲劳台架试验载荷的制定摸索出一套合理的流程和方法.

(3)提出驾驶室耐久性评价方法,即用试验中加载力的下降速率曲线来衡量当量寿命.并以此评价新产品车及对标车驾驶室疲劳耐久性能,为重型卡车驾驶室白车身疲劳性能考核建立了通用性的评价准则.

[1]高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.GAO Yunkai.Structural analysis of vehicle body[M].Beijing:Beijing Institute of Technology Press,2006.

[2]杜永昌,管迪华.汽车道路动态试验模拟控制系统的开发与研究.汽车技术.1999(3):16.DU Yongchang,GUAN Dihua.Research and development of motor vehicle road dynamic simulating test control system[J].Automobile Technology.1999(3):16.

[3]孙凌玉,吕振华.利用计算机仿真技术预测车身零部件疲劳寿命[J].汽车工程.2001,23(6):389.SUN Lingyu,LÜZhenhua.Fatigue life prediction of car body parts using computer simulation technology[J].Automotive Engineering,2001,23(6):389.

[4]高云凯,李翠,崔玲,等.燃料电池大客车车身疲劳寿命仿真分析[J].汽车工程.2010,32(1):7.GAO Yunkai,LI Cui,CUI Ling,et al.A simulation analysis on the fatigue life of fuel cell bus body[J].Automotive Engineering,2010,32(1):7.

[5]Chase E.Truck durability evaluation through computer simulation[R].[S.l.]:SAE,2001.

[6]Dannbauer H,Gaier C,Hofwimmer K.Fatigue analysis of welding seams and spot joints in automotive structures[R].[S.l.]:SAE,2005.

[7]Mrzyglod M,Zielinsk A P.Multiaxial high-cycle fatigue constraints in structural optimization[J].International Journal of Fatigue,2007,29(9-11):1920.

[8]周传月,郑红霞,罗慧强.MSC fatigue疲劳分析应用与实例[M].北京:科学出版社,2005.ZHOU Chuanyue,ZHENG Hongxia,LUO Huiqiang.MSC fatigue:application and example of fatigue analysis[M].Beijing:Science Press,2005.

[9]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.YAO Weixing.Structure fatigue life analysis[M].Beijing:National Defense Industry Press,2003.

[10]王国军.Msc fatigue疲劳分析实例指导教程[M].北京:机械工业出版社,2009.WANG Guojun.Msc fatigue guide course:examples of fatigue analysis[M].Beijing:China Machine Press,2009.