某型火炮伺服驱动器故障特征的仿真研究

2012-07-26闫英敏

晏 杰 闫英敏 赵 霞

(军械工程学院电气工程系,河北 石家庄 050003)

0 引言

伺服驱动器是交流伺服驱动系统,它的驱动对象是交流方波同步电动机,即无刷直流电动机。由于伺服驱动器具有体积小、质量轻、调速方便、运行性能良好等优点[1],因此已越来越多地应用在武器装备高精度定位系统中。目前,伺服驱动器作为伺服系统的核心组成部分,它的广泛应用使得相应的故障检测方法变得日益重要。武器装备的特殊性更加要求伺服驱动器能够可靠运行,因此需要对它的故障检测方法进行研究。

本文基于对某型火炮伺服驱动器几种故障模态的理论分析和Simulink仿真,给出了它在不同故障模态下的故障特征信息,并据此提出了一种伺服驱动器在线故障检测的思路。

1 伺服驱动器仿真模型的建立

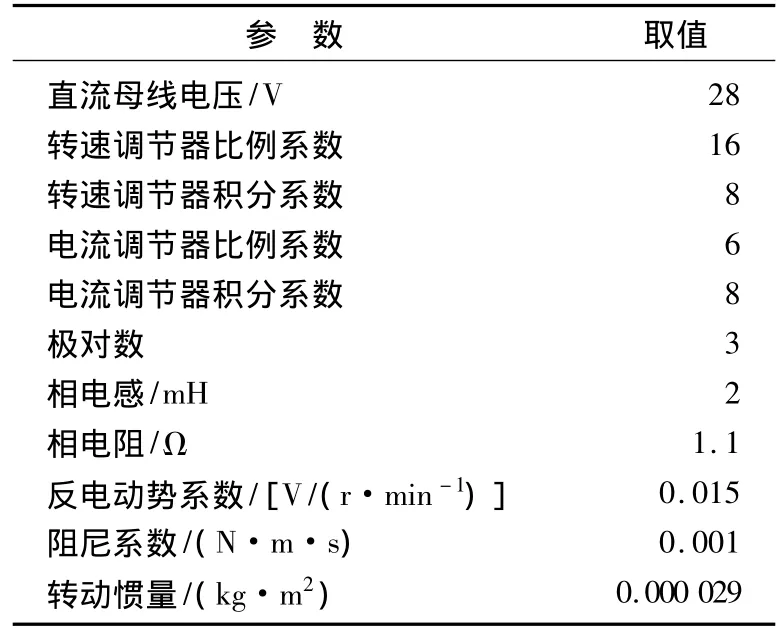

伺服驱动器是一个自动调速系统,它用来调节电动机的转速。为提高系统的静差率、减小转速的扰动、同时提高系统反应的快速性和抗干扰能力,对采用转速和电流双闭环调速系统的某型火炮伺服驱动器进行了研究。调速系统的转速调节器和电流调节器均采用PI控制算法,采用三相六状态120°导通方式对无刷直流电动机进行控制,并采用PWM驱动方式实现对电动机转速的调节。调速系统的基本参数设置如表1所示。

表1 调速系统的基本参数Tab.1 Basic parameters of governing system

1.1 无刷直流电动机与逆变器模块

无刷直流电机本体采用Simulink/SimPowerSystems库中自带的模块即永磁同步电动机(permanent magnet synchronous machine,PMSM)[2]。其反电动势波形设置为梯形。逆变器是由6个带有续流二极管的IGBT搭建而成的三相全桥逆变电路。

1.2 PWM 生成模块

PWM生成模块的原理是:将电流调节器的输出信号与一个固定频率的三角波进行比较,就得到可以调节电机转速的PWM波。三角波的频率采用20 kHz。

1.3 换向逻辑译码器模块

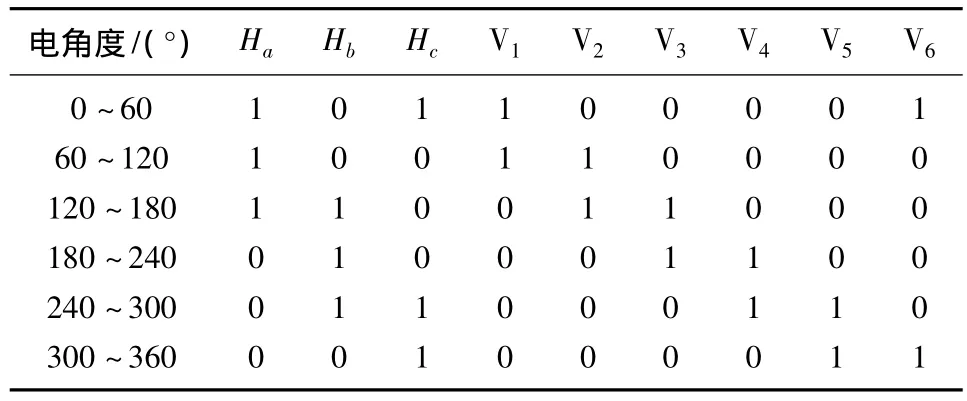

换向逻辑译码器的作用是将转子位置检测器输出的Hall信号Ha、Hb、Hc转换成决定逆变器的6个开关管导通与关断的信号g1~g6,使定子绕组按照一定的顺序进行换流[3-4]。

本文所研究的伺服驱动器中逆变桥的工作方式为两相导通模式,即每一瞬间有两个功率开关管导通,每隔1/6电角度周期(60°电角度)换向一次。功率开关管 V1~V6的导通顺序依次为:V6、V1导通,V1、V2导通,V2、V3导通,V3、V4导通,V4、V5导通,V5、V6导通。三相Hall信号和功率开关管通断状态之间的换向逻辑规则如表2所示。

表2 中:Ha、Hb、Hc分别为 A 相、B 相、C 相 Hall信号;V1~V6表示功率开关管,其状态值为“1”时表示导通,值为“0”时表示关断。

逆变器采用单斩的PWM调制方式对上桥臂的3个功率开关管V1、V3、V5进行PWM调制,故逆变器中功率开关管触发信号逻辑表达式为:

式中:g1~g6分别为控制功率开关管V1~V6的触发信号;Ha、Hb、Hc为转子位置检测器输出的三相Hall信号,取值为逻辑“1”或“0”分别为对 Ha、Hb、Hc进行逻辑非操作后的信号;PWM为PWM生成模块输出的PWM信号。

由式(1)建立换向逻辑译码器模块,并将其创建为子系统“译码器”。

表2 换向逻辑规则Tab.2 Logical rules of changing direction

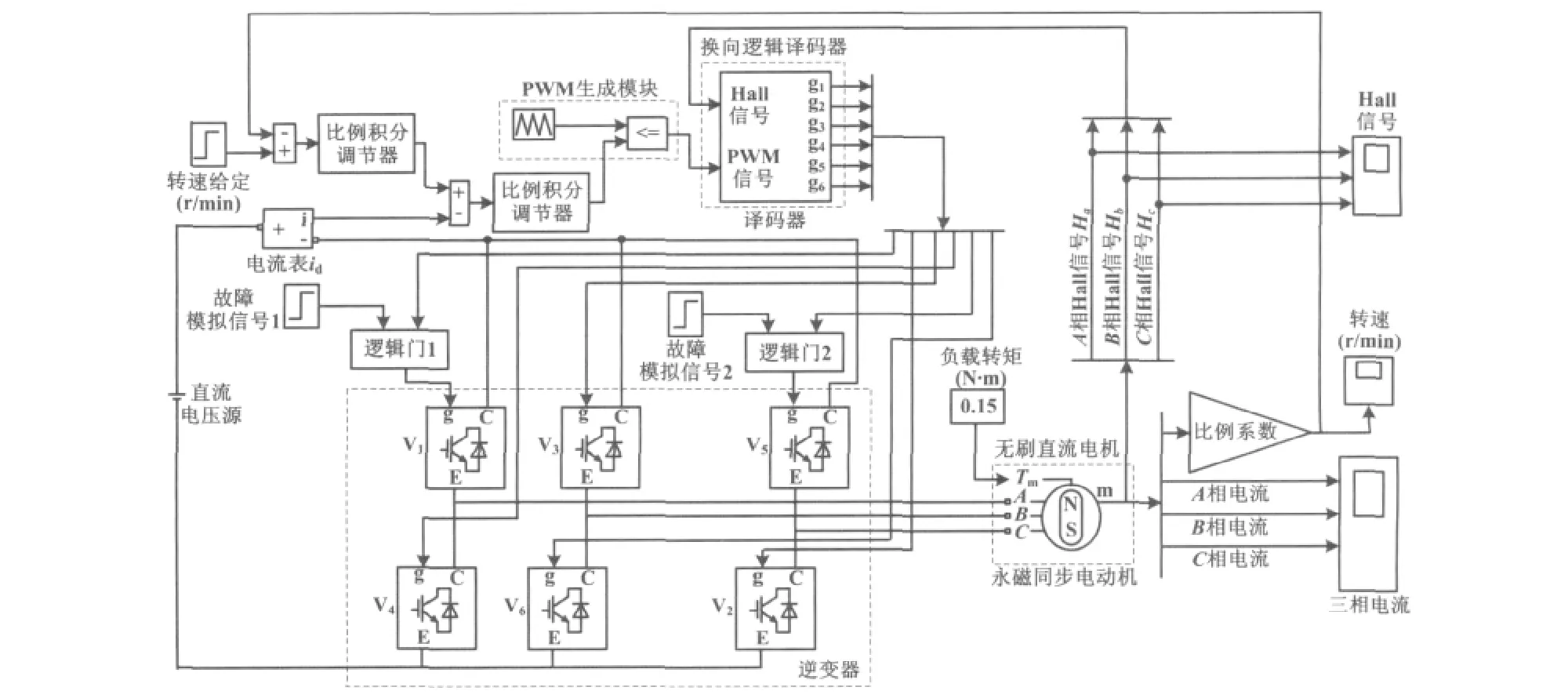

在Matlab/Simulink中建立的调速系统仿真模型如图1所示[5-6]。其中,逻辑模块“逻辑门1”和“逻辑门2”都是用来模拟伺服驱动器中发生的故障。

图1 调速系统仿真模型Fig.1 Simulation model of the governing system

2 伺服驱动器故障模式分析

伺服驱动器中常见的故障包括逆变器中功率开关管的开路和短路故障。过压、过流及工作温度过高都会损坏功率开关器件,造成功率开关管开路和击穿短路两种故障[7-8]。下面对逆变器中的开关管开路和短路两大类故障进行详细分析。

2.1 逆变器中功率开关管开路

功率开关管开路故障模态又具体分为两种情况:①发生开路故障的开关管是电机启动初始时刻应导通的开关管;②发生开路故障的开关管不是电机启动初始时刻应导通的开关管。以A相上桥臂开关管V1和C相上桥臂开关管V5为例进行分析。

假设V1是电机启动初始时刻应导通的开关管,当V1在电机启动前就已经发生开路故障,则在电机启动时,绕组中没有电流,因此电机不能旋转,启动失败。此时三相Hall器件发出的Hall信号保持为表2所示的某一有效状态。而当V1在电机运行过程中发生开路故障时,由表2可知,三相全桥逆变器工作的6个状态中有2个状态为无效工作状态,A相绕组在这2个无效工作状态中没有电流,电磁转矩为0,电机转速急剧下降。但是电机依靠自身的机械惯性可以转过这2个状态区间,只是转过这2个状态区间所需的时间比正常状态下长,会超过整个时间周期的1/3。当电机进入其他正常工作状态区间后,转速又随之上升。因此,转速波动很大,且平均值与正常值相比有所减小。

由上述分析可知,A相绕组只能通过反向电流,直流母线电流在1/3电角度周期内为0,且持续时间超过整个时间周期的1/3。同时,电机为了跟踪给定的转速,A相反向电流的峰值,B相、C相和直流母线电流的峰值会有所增大。

假设V5不是电机启动初始时刻应导通的开关管,当V5在电机启动前就已经发生开路故障,则在电机启动时,绕组中正常流过电流,电机正常启动。但启动后系统的运行状况和当V5在电机运行过程中发生开路故障时系统的运行状况一样,均类似于V1在电机运行过程中发生开路故障,即C相绕组只能通过反向电流,直流母线电流在1/3电角度周期内为0,且持续时间超过整个时间周期的1/3;C相反向电流的峰值,A相、B相和直流母线电流的峰值均会有所增大。

2.2 逆变器中功率开关管短路

当开关管击穿短路后,其将不受门极触发信号的控制而一直处于导通状态。以开关管V1为例进行分析。如果V1发生短路故障,当电机运行进入V3、V4应当导通的状态时,直流电源侧将发生短路,直流母线将会流过非常大的电流,在此种情况下必须采取有效的保护措施,避免电路被烧毁[9-10]。由以上分析可知,可以通过检测直流母线电流是否超过某一限定值来检测该类故障。

3 伺服驱动器故障模态仿真

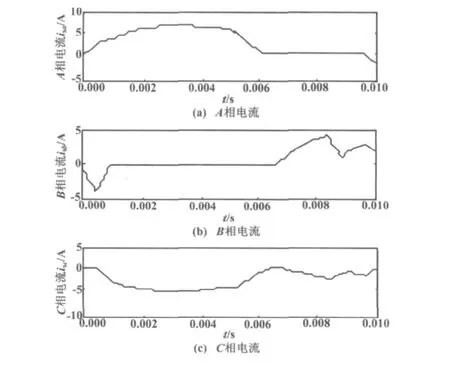

首先对伺服驱动器进行正常工作状态下的仿真,设置负载转矩为0.15 N·m。电机启动初始阶段的三相电流波形如图2所示。

图2 正常启动时的电流波形Fig.2 Current curves when motor started normally

通过观察三相电流波形,可知电机启动初始时刻应导通的开关管是V1和V6;由表2可知,初始时刻三相Hall器件发出的信号为“101”。

3.1 逆变器中开关管开路故障仿真

通过设置V1从初始时刻一直开路来模拟V1在电机启动之前就发生开路故障。为防止初始时刻负载转矩导致电机反转而造成此种故障模态仿真失败,需设置负载转矩为0。电路仿真得到的电机三相电流、直流母线电流均为0。这与理论分析一致。

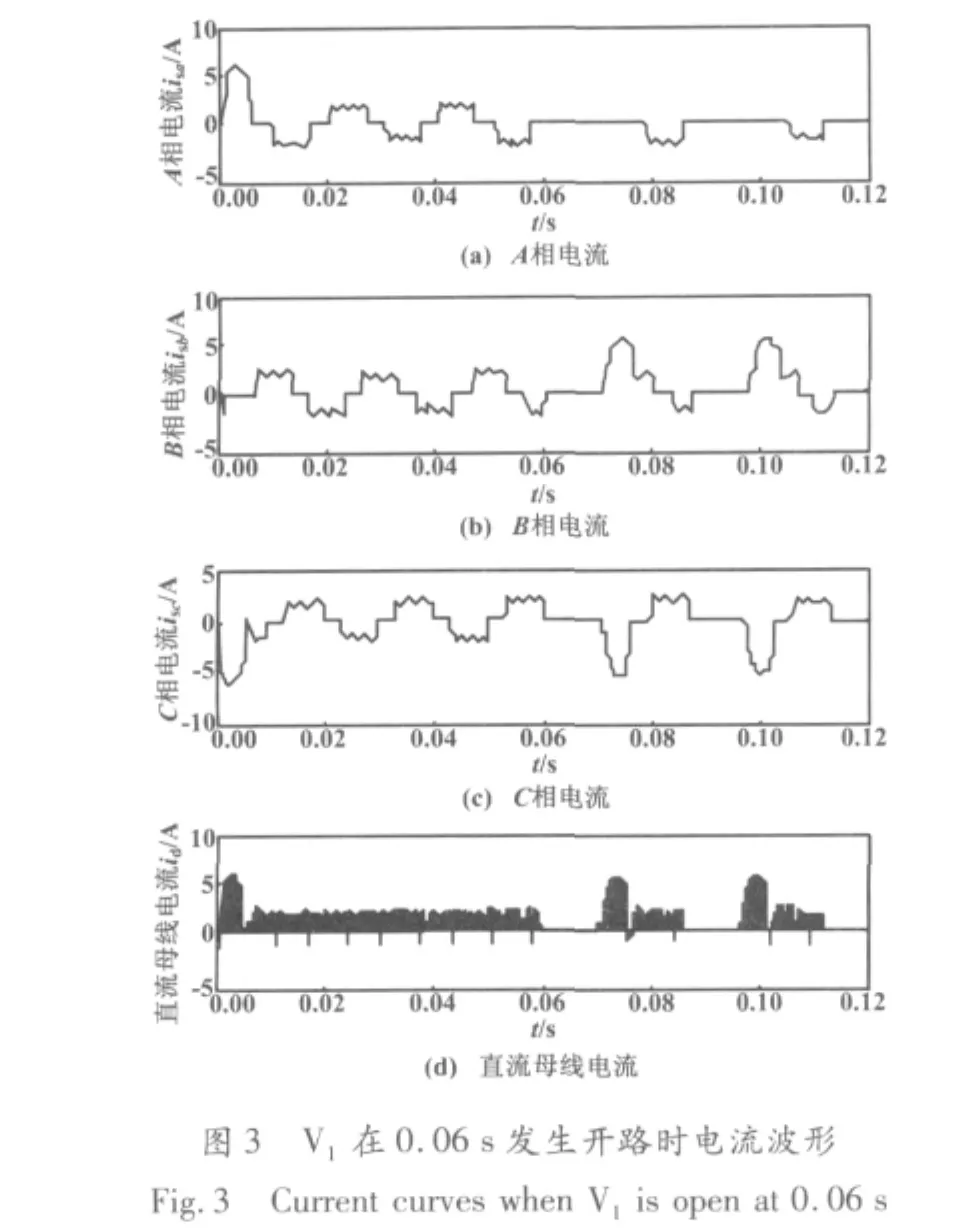

通过设置V1在0.06 s发生开路故障来模拟V1在电机运行过程中发生开路故障。设置负载转矩为0.15 N·m,电路仿真得到的电机三相电流和直流母线电流波形如图3所示。

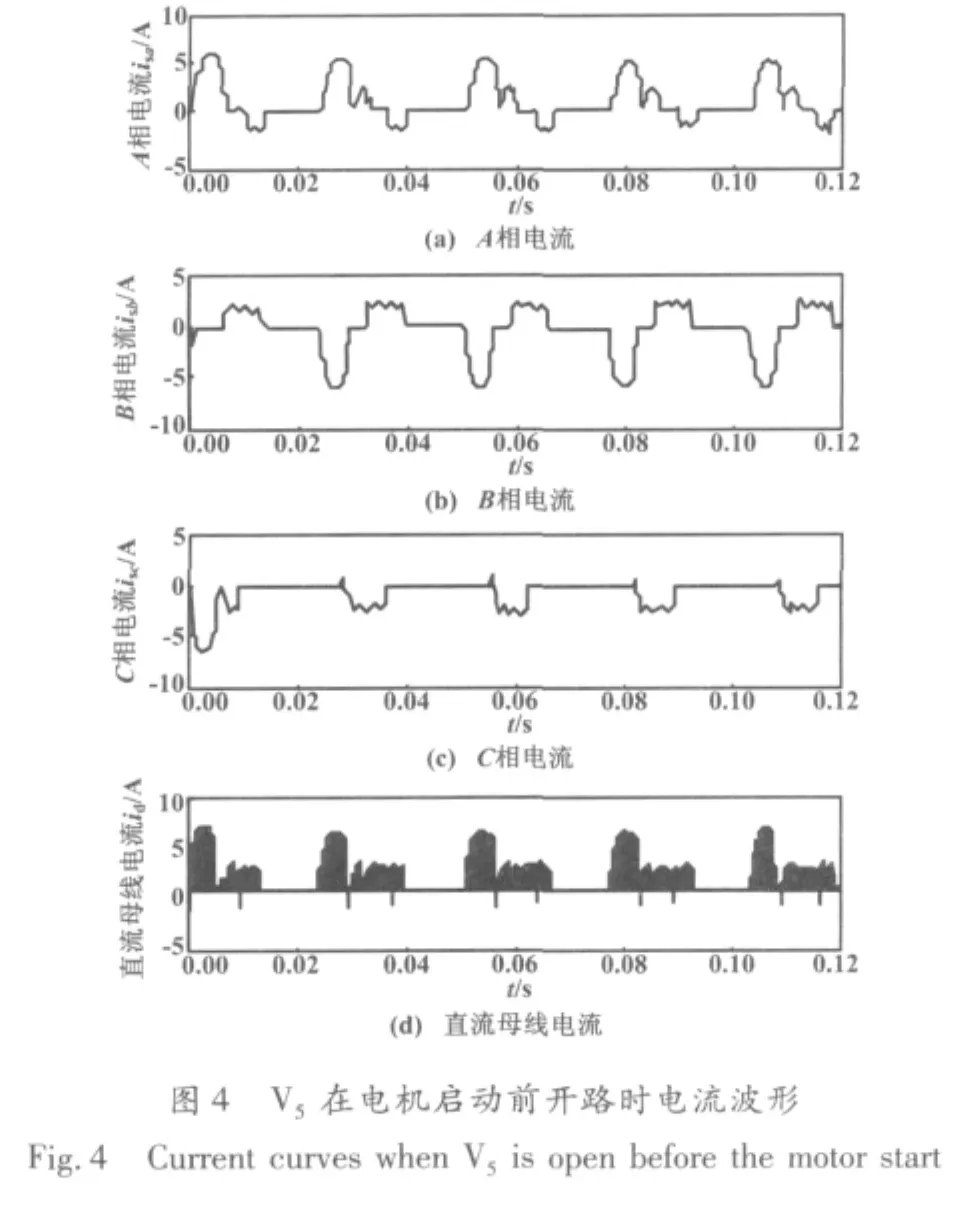

通过设置V5从初始时刻一直开路来模拟V5在电机启动之前就发生开路故障。设置负载转矩为0.15 N·m,电路仿真得到的电机三相电流和直流母线电流波形如图4所示。

由图3可知,V1在0.06 s发生故障后,A相绕组只通过反向电流,直流母线电流在1/3电角度周期内为0,且持续时间超过整个时间周期的1/3。同时,A相反向电流的峰值,B相、C相和直流母线电流的峰值有所增大。这与理论分析一致。

由图4可知,C相绕组只能通过反向电流,直流母线电流在1/3电角度周期内为0,且持续时间超过整个时间周期的1/3。同时,C相反向电流的峰值,A相、B相和直流母线电流的峰值比正常情况下有所增大。这与理论分析一致。

3.2 逆变器中开关管短路故障仿真

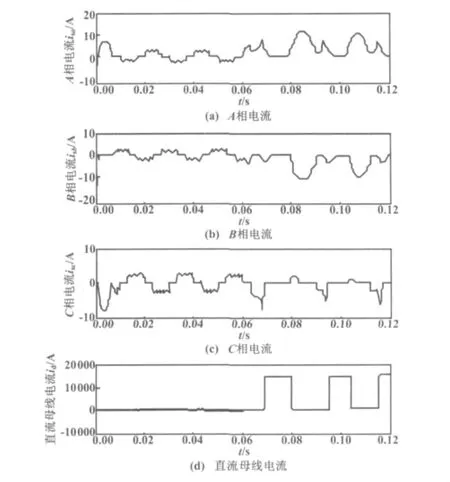

设置V1在0.06 s发生短路故障,负载转矩为0.15 N·m,电路仿真得到的电机三相电流和直流母线电流波形如图5所示。

由图5可知,V1在0.06 s发生短路故障后,当电机运行进入V3、V4应当导通的状态时,直流母线流过非常大的电流。这与理论分析一致。

图5 V1在0.06 s发生短路时电流波形Fig.5 Current curves when V1is short at 0.06 s

4 结束语

本文根据某型火炮伺服驱动器的工作原理,在Matlab/Simulink中建立了仿真模型。对伺服驱动器中常见的逆变器中功率开关管开路和短路2大类典型故障模态进行了详细的理论分析,说明了伺服驱动器在不同的故障模态下具有的故障特征,并对2大类故障模态进行了仿真。仿真结果证明了理论分析的正确性,表明通过对伺服驱动器实际运行时的电机三相电流和直流母线电流进行检测,并将这些量与系统正常运行时的估计值进行比较和分析,即可提取故障信息,实现对上述2类故障的诊断。本文为实现某型火炮伺服驱动器的故障检测提供了一种思路。

[1]杨瑞坤,马瑞卿.基于ADμC812的航空无刷直流电机电子保护装置[J].机电一体化,2008(2):61-68.

[2]武权立,黄洪全.PWM控制下的永磁无刷直流电机仿真研究[J].电气开关,2010(5):39-41.

[3]薛晓明,杨长江.无刷直流电机建模研究[J].电机与控制学报,2009,13(6):874 -878.

[4]纪志成,沈艳霞,姜建国.基于Matlab无刷直流电机系统仿真建模的新方法[J].系统仿真学报,2003,15(12):1745 -1758.

[5]夏长亮.无刷直流电机控制系统[M].北京:科学出版社,2009:170-177.

[6]王德成,林辉.无刷直流电机驱动系统故障分析[J].微电机,2009(3):73-75.

[7]杨芳,于凯平,郭宏,等.无刷直流电动机系统故障检测方法的仿真研究[J].系统仿真学报,2008,20(22):6268 -6272.

[8]Li Baoan,Fan Ju,Liu Chou Kee.ATE applied into fault modeling and fault diagnosis of AC servo motor PWM driver system[C]∥IEEE Conference,2005:478 -482.

[9]莫育杰,史涔,邱建琪.无刷直流电机故障分析与实验[J].微电机,2008,41(4):20 -24,35.

[10]沈标正.电机故障诊断技术[M].北京:机械工业出版社,1996:1-22,296-299.