微内孔形状精度的检测研究

2012-07-23蒋庆磊范士军杨慕升

蒋庆磊,范士军,杨慕升

(1.山东理工大学机械工程学院,山东淄博255091;2.中国联通德州市分公司,山东德州253000)

形状精度是重要的产品特性之一,对工件加工质量的检测具有重要的意义.随着计算机视觉技术的不断发展,图像处理理论也应用到检测行业中.传统的检测方法存在检查产品质量效率低并且精确度不高的缺陷.本文基于图像处理技术实现微内孔形状精度的非传统检测.

1 系统的工作原理

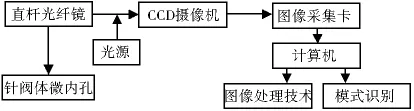

该检测系统由直杆光纤镜、CCD摄像机、图像采集和处理系统组成,系统的总体框架如图1所示[1].其工作原理为:在光源的条件下,借助直杆光纤镜探头,通过CCD摄像头获取微内孔的图像,利用计算机图像处理系统,把连续的模拟图像信息转换为数字信息,实现图像的中值滤波、二值化处理以及边缘检测处理,获取微内孔的表面轮廓,并借助特定算法计算出微内孔的特征参数,进而基于判断标准实现判别微内孔是否合格的自动化.

图1 系统的总体框架图

2 图像处理技术

微内孔图像的处理,是采取图像的增强来提高图像的质量,实现所需要的图像特征的提取.图像处理主要采用图像平滑和灰度修正[2]两种方法,其中图像平滑方法是利用中值滤波、均值滤波等算法,减少图像噪声来提高图像的质量;图像的灰度修正,主要包含灰度变换、直方图均衡、灰度的阈值变换等操作.

(1)中值滤波 中值滤波是采用一种非线性的滤波器,主要是利用像素点邻域灰度值来替代该像素点灰度值.其算法是:设f(x,y)为图像的当前像素,切出N×M的像素块,定义当前像素f(x,y)的灰度值为g,则g取N×M个像素灰度值从小到大排序序列中的中值.中值滤波是利用一个含有奇数个点的滑动窗口,用窗口中的各点灰度值的中值替换特殊点的灰度值.当元素个数为偶数时,中值是排序后中间两个元素灰度值的平均值;当元素个数为奇数时,中值是按大小排序后的中间数值.中值滤波用于去除噪声并保留图像的边缘细节,产生较小的模糊.

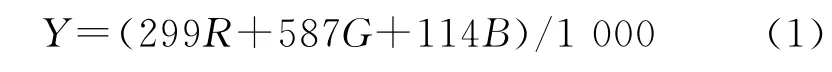

(2)灰度变换 图像采集卡获取的图像一般是真彩图像,数据量大,根据需要,把彩色图像变换为8位的灰度图像.每种光可分解成RGB三基色光,其数值表示基色光的相对强度.灰度图像是指只含有亮度信息,三基色光分量值R=G=B.图像的BMP格式中,需要获取其灰度图像,若每个像素的R、G、B相同,该灰度图像的值为Y,限制在灰度级区间[Ymin,Ymax] 之内,总共256级.彩色图像变换为灰度图像的转换公式为

(3)直方图均衡 直方图均衡是利用压缩原图中的像素较少的部分,拉伸像素多的部分的方法处理.

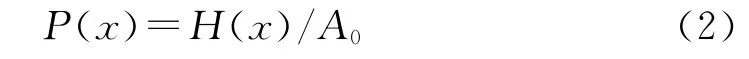

根据概率密度函数的定义

式中:A0为图像的面积;H(x)为直方图的高度;x为像素值.

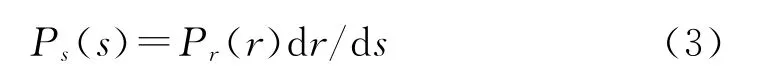

设变换前的图像的概率密度函数为Pr(r),变换后的概率密度函数为Ps(s),变换函数为s=f(r),其中s、r为均衡化前后的灰度值.由数学知识得出关系式

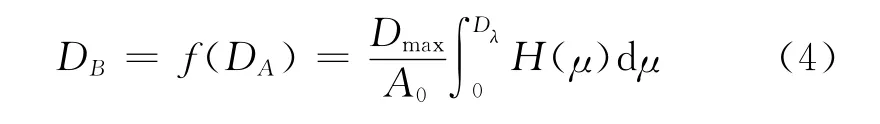

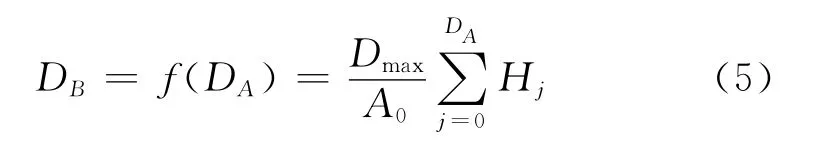

当没有归一化时,只需乘以最大灰度值(Dmax)就可以.灰度均衡的变换公式为

针对离散图像的变换公式为

式中:DA、DB分别是灰度均衡前后的灰度值;Dmax是最大的灰度值;A0为图像的面积;Hj是第j级灰度的像素个数.

直方均衡的结果是像素较少的灰度值与其前后的灰度值合并在一起,使其变换为一个输出的灰度值;而像素多的灰度值被分割成多个灰度值.

(4)阈值变换 图像阈值计算的原理,即采用图像的灰度直方图分布,获取该图像的灰度规则,再基于阈值对图像进行二值化处理,然后扫描,搜索图像的边缘,来获取图像的边缘轮廓线.

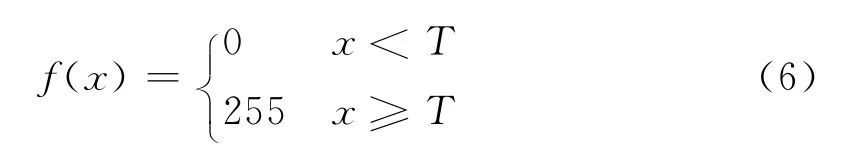

灰度图像是从图像采集卡上获取的真彩图像,经过灰度化后获取的,有256个级别.为了分析图像的特征,一般通过图像的阈值分割将对象物从图像中分割出来,取灰度值为255;其他取值为0.通过在灰度直方图上查找谷底的取值区域,并由此确定阈值T的大小.然后对灰度图像进行图像的灰度阈值变换,进行二值化.灰度阈值变换的变换函数[3]为

3 检测系统的设计

检测系统的硬件部分主要包括CCD摄像机、直杆光纤镜和图像采集卡.CCD摄像机是一种电荷耦合器件.在微内孔形状精度的检测中,为达到高精度、可靠性,选用WV-BP330摄像机,其采用了768×582像素的图像传感器以及信号处理集成电路.

利用光纤传输或借助CCD传导图像的内窥镜,具有高抗腐蚀性等优点.本检测系统以针阀体(微内孔锥度圆环)为对象,所以选用BS4.2-305直杆光纤镜.

图像采集卡的作用是将CCD获取的模拟图像信号转换成数字图像信号,使计算机获得所需要的数字信号.微内孔形状精度的检测采用DH-CG300图像采集卡.

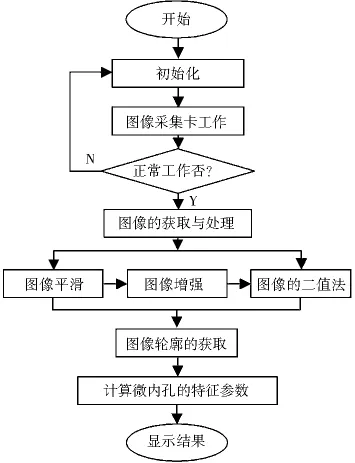

检测系统的软件由主程序、数据管理子程序、数据采集和处理子程序等组成[3],其流程图如图2所示.

图2 检测系统的主程序流程图

4 工件检测应用实例与分析结果

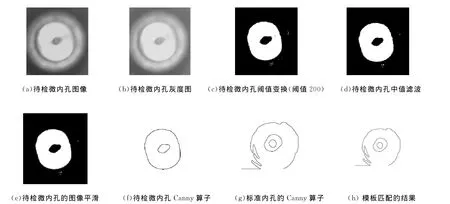

标准微内孔和待检内孔检测过程中的图像系列如图3所示.针对图3(a)待检微内孔图像(图像分辨率为748×576),采用上述算法进行检测.其图像处理的步骤如下:对原始图像进行灰度处理,再进行图像的灰度均衡,采用阈值为200获取阈值变换后的图像,然后进行中值滤波与图像平滑处理,最后用Canny算子进行边缘检测[4],并采用模板匹配识别.

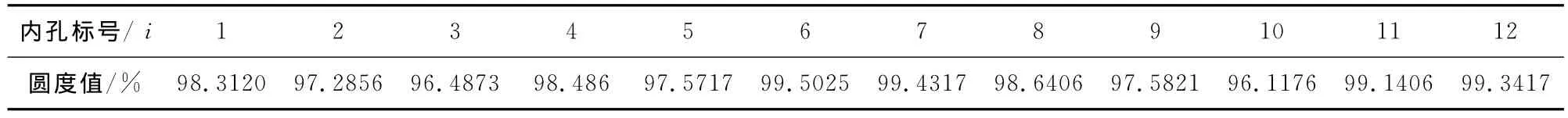

圆度是微内孔形状精度的一个重要评定指标,选取某企业生产的针阀体微内孔锥面的外圆作分析测试,内孔的圆度测量结果见表1.按照下列计算公式获取测量的相对误差:

式中:δ为检测数据相对误差;i为内孔标号;Ci为第i内孔图像的圆度值;C是检测数据的平均值,其计算结果为98.158%.选取12组待检的微内孔,获取的圆度值见表1.

图3 标准微内孔和待检内孔检测过程中的图像系列

表1 微内孔圆度C的检测值

根据表1中获取的检测数据可知,标号为6、7、11、12号的内孔图像的圆度参数都超过99%,因此判定这4个内孔是合格的.

用实际获取的数据标准偏差的δ的2倍来评判检测的可重复性[5-7],2σ<±3%.而实际获取的数据应该满足相对误差<5%,其可重复性<±3%.这说明,该检测系统的结果稳定性很可靠.

系统的调试结果表明,该检测结果可靠、稳定,适合于微内孔形状精度的现场批量检验,同时该系统结构简单、操作方便,实现了非传统方法的检测,具有很好的应用前景.

[1] 张秋佳,刘明珠.基于图像传感器的工件表面质量检测系统的设计[J] .机床与液压,2008,36(3):157-159.

[2] 段云光.图像灰度修正及其实现[J] .贵州工业大学学报,1999,28(4):83-85.

[3] 熊秋菊.基于机器视觉的内孔加工质量检测系统的研发[D] .淄博:山东理工大学,2009.

[4] Lorenzo F,Emanuele N.Image Processing[J] .Medical Radiology,2010(1):35-44.

[5] Wooten J R,To S D F,Igathinathane C,et al.Discrimination of bark from wood chips through texture analysis by image processing[J] .Computers and Electronics in Agriculture,2011,79(1):13-19.

[6] Mark B.The application of machine vision to the automated inspection of knitted fabrics[J] .Elsevier Science Ltd,1995,5(2-3):233-243.

[7] Claudio A P,Pablo A E,Pablo A V,et al.Ore grade estimation by feature selection and voting using boundary detection in digital image analysis[J] .International Journal of Mineral Processing,2011,101(1-4):28-36.