基于AMESim的容积调速系统仿真分析

2012-07-23刘新钊刘军营李国栋

刘新钊,刘军营,刘 军,李国栋

(山东理工大学机械工程学院,山东淄博255091)

传统的节流调速回路由定量泵、节流阀、溢流阀和执行元件等组成,通过改变节流阀通流面积的大小,调节和控制流入或流出执行元件的流量,达到调节执行原件速度的目的[1].节流调速回路的结构简单,响应快,可进行微小流量调节,设备制造成本较低,维护方便.但是由于节流调速回路的效率不高,而且通过节流阀时会发热,压力越大,发热越严重,这会引起油路的泄漏,也会影响到负载运动的平稳性.容积调速回路通过变量泵与比例节流阀等控制阀配合,进行调速控制,其特点是能量损失小,效率高,并能实现多种功能的复合控制[2].与传统的节流调速液压系统相比,容积调速能够满足负载流量的要求,使泵的输出流量与负载所需流量相匹配,大大降低了能耗损失[3-4].因此,容积调速回路在大功率的工程机械上得到广泛应用.____

1 容积调速系统方案及调节原理

1.1 方案的建立

根据工程机械中对液压系统所要求的调压、调速范围大、功率损失小等特点,建立如图1所示的容积调整系统方案简图,该系统的主要特点如下:

1)容积变量泵采用斜盘式轴向柱塞泵,容积效率高,变量方便.

2)系统的流量和压力分别采用一个二位三通阀来控制,可以根据具体要求选择合适的参数,具有良好的稳态和动态控制性能.

3)系统压力和负载所需流量可以实现比例控制,特别适合用在需要多级压力流量控制的工程机械中.

4)在变量大缸的通路上布置了如图1所示的阻尼孔R1,R2,R3,这样有助于提高系统运行的稳定性和可靠性[5-6].

图1 容积调速系统方案

1.2 调节原理

容积变量泵输出流量的大小取决于斜盘倾角α的大小,而α的大小又是通过变量缸的作用来改变的.通过改变变量大缸活塞的位置来实现斜盘倾角α的变化,从而实现泵的输出流量的变化.

1)流量调节阶段

当负载压力小于比例压力阀的设定压力时,系统处于流量调节状态.由于节流器无流量通过,所以节流器两端的压差为0,因此恒压阀阀芯此时处于左端位置而不起控制作用.

负载压力和负载所需流量的变化会导致比例节流阀两端压差的增大或减小,使恒流阀阀芯右移或左移,恒流阀阀芯位置的变化使恒流阀开口大小发生变化,从而使变量大缸内的压力发生变化,此压力推动斜盘,使斜盘倾角发生变化,从而实现泵的输出流量的变化.

2)压力调节阶段

当负载压力大于比例压力阀的设定压力时,系统处于恒压状态.由于负载压力大于比例压力阀的设定压力,所以节流器有流量通过,在节流器两端压差的作用下,恒压阀阀芯迅速右移,使恒压阀开口增大,变量大缸内的压力迅速升高,从而推动斜盘,使斜盘倾角迅速下降到接近于0,系统处在恒压小流量的节能状态.

2 容积调速系统的AMESim建模及参数设置

利用AMEsim软件建立的容积调整系统仿真模型如图2所示.图2中,恒流阀、恒压阀、变量大小缸由HCD(液压元件设计库模块)构建而成,经过仿真模型的反复调试和参数优化,将仿真模型的参数设置如下:电机额定转速1 000r/min、容积变量泵最大排量100L/min、比例节流阀设定压差1.5MPa、恒压阀阀芯直径6mm、恒流阀阀芯直径6mm、恒流阀弹簧预压力42.39N、恒压阀弹簧预紧力为5N、变量大缸直径50mm、变量小缸直径20mm、液压油密度850kg/m3、液压油工作温度40℃.

3 容积调速系统仿真分析

3.1 流量调节特性仿真分析

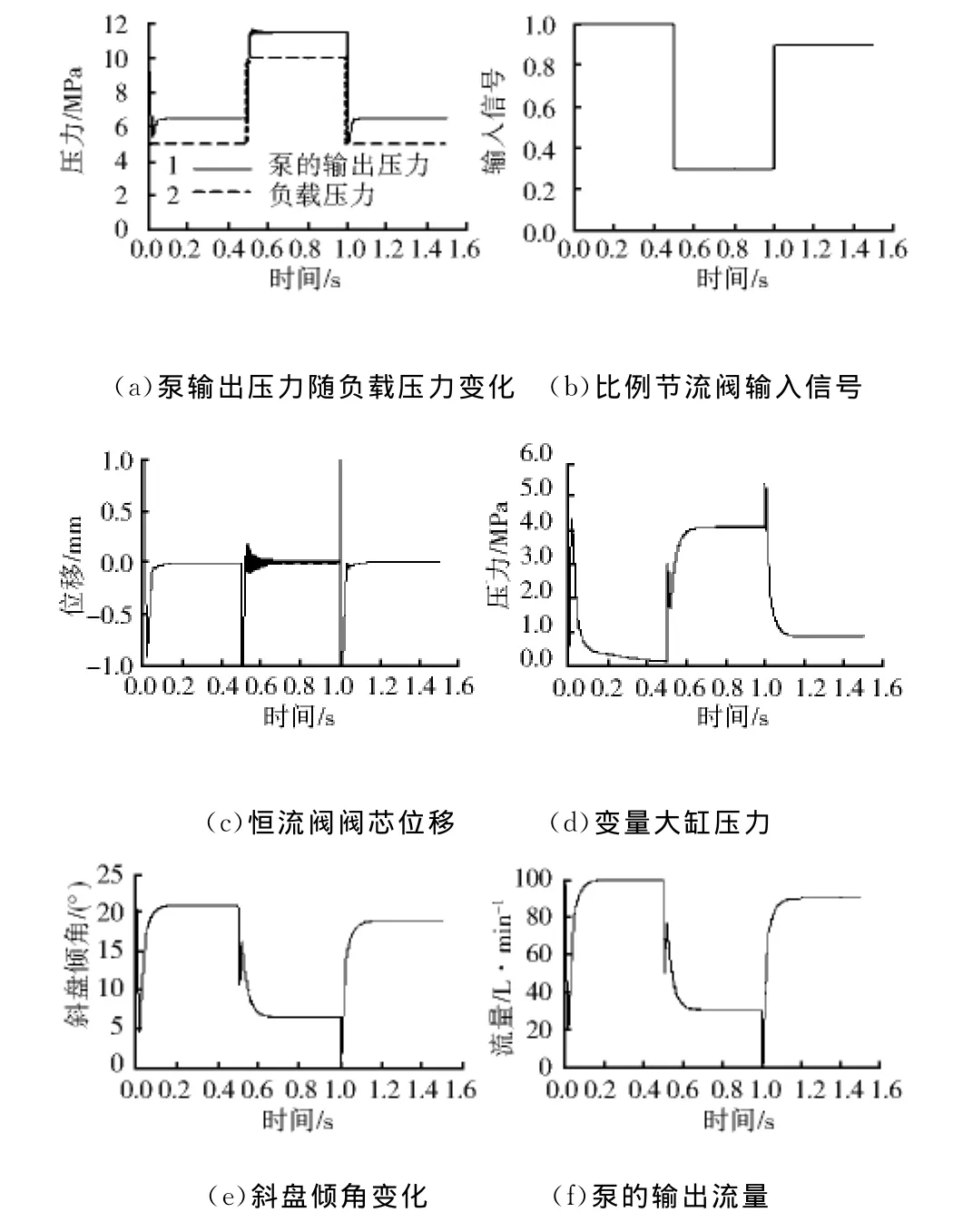

调节图2中模型的输入参数,调节负载压力设置阀,使负载压力(比例节流阀出口压力)按图3(a)中曲线2所示进行变化,设定比例节流阀的输入信号按图3(b)所示变化,其中0表示比例节流阀开口完全关闭,1表示比例节流阀开口完全打开,比例节流阀开口完全打开时,负载所需流量为100L/min,比例节流阀开口在0~1的变化范围内可以按比例调节.设定斜盘的最大倾角为21°,设定仿真时间为1.5s,采样时间间隔为0.001s,得到的仿真曲线如图3所示.

由图3所示的仿真图可以得到以下结论:

1)如图3(a)所示,在流量调节阶段,泵的输出压力随负载压力的变化而变化,且两者之间相差一个很小的固定值,因此该系统的节流损失很小.

2)如图3(b)和图3(f)所示,泵的输出流量能够根据负载所需流量的变化而变化,避免了传统液压系统的溢流损失.

3)如图3(c)并结合图3(a)和图3(b)所示,当负载压力和负载所需流量变化时,恒流阀阀芯位偏离原来的平衡位置,使恒流阀开口大小发生变化.

4)如图3(c)所示,在0.5s和1s时,恒流阀阀芯位置的变化使恒流阀的开口大小发生变化,从而使变量大缸内的压力出现如图3(d)所示的变化情况.

5)变量大缸内的压力变化,改变变量大缸的活塞位置,使斜盘倾角按照如图3(e)所示变化,从而使泵的输出流量按照如图3(f)所示变化.

图2 容积调速系统AMESim仿真模型

图3 恒流阀流量调节特性

3.2 压力调节特性仿真分析

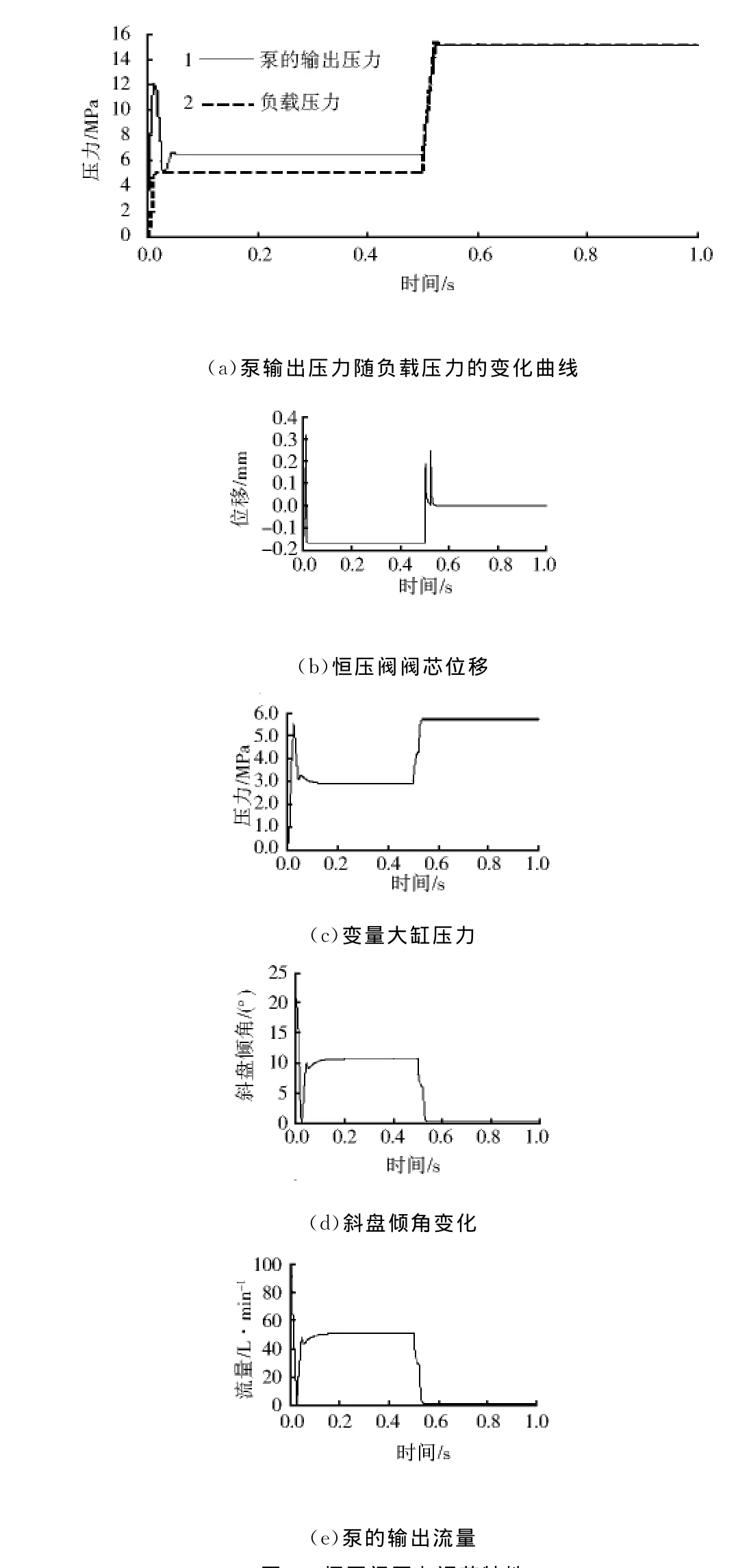

调节图2中模型的输入参数,调节负载压力设置阀,设定负载压力在0~0.5s时间段内为5MPa,在0.5~1s时间段内为16MPa,设定比例压力阀的压力为15MPa,比例节流阀的输入信号为0.5,此时负载所需要的流量为50L/min.设定仿真时间为1s,采样时间间隔为0.001s,得到的仿真曲线如图4所示.

由图4所示的仿真图可以得到以下结论:

1)如图4(a)所示,在0~0.5s时负载压力设置阀设定压力为5MPa,小于比例压力阀的设定压力15MPa,系统处于流量调节阶段,此时泵的输出压力仅比负载压力高出一个固定的压差.在0.5~1s时间段内,由于负载压力设置阀的设定压力为16MPa,高于比例压力阀的设定压力15MPa,此时泵的输出压力为定值15MPa.

2)如图4(b)所示,在0~0.5s时间段内,恒压阀阀芯为负值,说明在此阶段内,系统处于流量调节状态,恒压阀阀芯处在左端位置,不起控制作用.在0.5~1s时间段内,此时负载压力大于比例压力阀的设定压力,如图4(b)所示,在节流器的作用下,恒压阀阀芯迅速右移,此时恒压阀位移由负值变为0.

图4 恒压阀压力调节特性

3)如图4(c)所示,在0~0.5s时间段内,由于负载压力和负载所需流量保持不变,因此,恒流阀阀芯位移不变,变量大缸的压力保持恒定.在0.5~1s时间段内,由于恒压阀阀芯迅速右移,使恒压阀阀口迅速增大,在泵出口压力的作用下,变量大缸压力迅速升高.

4)如图4(d)所示,在0~0.5s时间段内,由于负载压力和负载所需流量保持不变,因此,因此斜盘的倾角不变,如图4(e)所示,此时泵的输出流量保持不变.在0.5~1s时间段内,由于变量大缸压力迅速升高,从而推动斜盘,使斜盘倾角迅速下降到接近于0,因此泵的输出流量迅速下降到接近于0,仅输出维持系统保压和泄漏所需要的流量.

5)在0.5~1s时间段内,由于泵的输出流量接近于0,因此流经比例节流阀的流量也接近于0,所以比例节流阀两端的压差接近0.泵的出口压力与负载压力几乎相等,此时的负载压力为比例节流阀出口端的压力.

4 结束语

容积调整系统中在流量调节阶段,泵的输出流量能够根据负载所需要的流量的变化而变化,避免了传统液压系统的流量损失.而且,泵的输出压力仅比负载压力高出一个很小的固定值,所以系统的节流损失很小.在压力调节阶段,系统处在高压小流量的节能状态,避免了传统液压系统的高压溢流损失.

设计时采用两个二位三通阀来控制系统的压力和流量,可以根据要求合理选取阀的参数,得到了满意的稳态和动态控制特性.通过仿真,可以观察一些不易得到的参数变化情况,如阀芯位移、变量大缸压力等,为系统的参数优化和系统研发提供借鉴.

[1] 刘军营.液压与气压传动[M] .西安:西安电子科技大学出版社,2008.

[2] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M] .杭州:浙江大学出版社,2006.

[3] 黄新年,张志生,陈忠强.负载敏感技术在液压系统中的应用[J] .流体传动与控制,2007(5):28-30.

[4] 张友根.注塑机节能液压系统的应用分析与研究[J] .流体传动与控制,2008(1):44-47.

[5] 路甬祥,胡大纮.电液比例控制技术[M] .北京:机械工业出版社,1988.

[6] 李壮云,葛宜远.液压元件与系统[M] .北京:机械工业出版社,1999.