基于MagNet的深槽串励电动机设计

2012-07-23白娅梅李小勇

黄 其,罗 玲,白娅梅,李小勇

(1.西北工业大学,陕西西安710072;2.深圳东胜电机集团,广东深圳518104)

0引 言

串励电动机具有转速高、体积小、起动转矩大的性能特点,广泛应用于电动工具、家用电器、医疗器械、小型机床等小功率电气设备中[1]。随着机械化生产技术的提高,国内很多工厂逐渐生产内绕式深槽串励电动机,深槽结构定子可以缩短激磁绕组端部长度,降低成本[2];同时机械化内绕可以大大提高生产效率。

串励电动机参数的非线性,存在换向器,传统电磁计算方法复杂,需要试样很多次,不断修正参数,材料浪费多,开发周期长。本文提出了一种基于MagNet电磁场仿真软件的设计方法。介绍深槽串励电动机的MagNet模型建立过程,仿真分析电机在不同电刷偏移角度、不同激磁绕组匝数和不同电枢总导体数下的运行性能,根据分析结果选择一组合适的参数加工3台样机,并对样机进行测试。

1主要电磁参数

本文针对一款食物处理器用串励电动机进行深槽设计。其技术指标如下:电源:120 V、60 Hz;输入功率P=550×(1±5%)W;额定转速n=9 500×(1±5%)r/min;额定效率η≥40%;火花等级≤1.5。

1.1 主要尺寸

串励电动机主要尺寸关系式[3]如下为:

式中:D2为电枢外径;L为铁心叠厚;n为转速;Pi为计算功率;a为极弧系数;A为电负荷;Bδ为气隙磁密。

由式(1)知:电机电磁负荷ABδ取值越大,电机尺寸越小;转速n越大,电机尺寸也越小。由于串励电动机转速比较高,通常会带有风扇散热,取电负荷A=120 A/cm,气隙磁密Bδ=0.35 T。根据该电机的运行方式-短时工作制,选择合适的长径比,并考虑电机芯片的通用性,确定电枢外径D2=48.1 mm,叠厚L=15 mm,极弧系数a=0.67,气隙长度δ=0.35 mm,定子外径 D1=90 mm。

浅槽电机的极身宽度hp和轭部高度hc之比取值范围为3~5,定子极身的磁通密度远比定子轭部、转子齿部和轭部的磁通密度低。深槽式定子冲片提高了定子极身的利用率,极身宽度hp和轭部高度之比一般为1.8 ~2.7,该电机取=2.1,极身宽度hp=20 mm,轭部高度hc=9.5 mm,窄极身缩短了励磁绕组的平均长度。

一般说来,转子槽数S多,会改善电动机性能,如减少脉动转矩、提高起动转矩、改善换向、减少电枢槽部热阻、降低温升等。在高速范围内,为了动平衡的需要,同时为了采用双飞叉机械绕线工艺,常采用偶数槽。该电机取槽数为12,半闭口梨形槽结构。深槽串励电动机的定、转子的结构如图1所示。

1.2绕组与换向设计

由于激磁线圈电流是电枢线圈电流的2倍,理论上激磁绕组与电枢绕组导线面积之比为2,线径之比(线比)约为1.4。自带风扇的电机,电枢绕组散热较好,设计时线比通常为1.6~2.2。该电机带风扇,设计线比为2,取激磁绕组线径为0.67 mm,(电流密度为12 A/mm2),电枢绕组线径为0.33 mm。

图1 深槽串励电动机的定、转子结构

激磁绕组匝数与电枢总导体数之比(匝比)4W1/N是一个重要的电磁参数,W1为一个极的激磁绕组匝数,N为电枢总导体数。匝比大小表示定、转子磁场的相对强弱情况:匝比大,定子主磁场强,磁场畸变小,有利换向;匝比大,磁路饱和度高,利于稳定转速,机械特性硬度提高。但匝比大,铜耗增大,温升增高,效率下降,而且定子电抗增大导致功率因数降低。工程上匝比推荐范围为 0.35 ~0.45[4],该电机设计匝比为0.36,激磁绕组 W1=120匝,电枢总导体数N=1 344 672匝。

串励电动机的突出问题是换向条件恶劣[5]:换向火花会加剧电刷与换向器磨损,影响电机的可靠性,导致电机寿命减短,并带来电磁干扰。为了减少换向元件的电抗电势来改善换向,该电机采用双钩结构,即换向片挂钩数为转子槽数的2倍,即12槽24个换向片;电枢绕组采用串励电动机常用的双层单叠结构,所以相邻挂钩上的电枢线圈为28匝。还可以采用电刷逆旋转方向偏移几何中性线一定角度来改善换向[2],但由于结构和制造原因,电刷需要固定在几何中性线上,常常将电枢绕组相对换向片的连接顺旋转方向偏移1~2片。

2模型建立及仿真

本文采用MagNet电磁场仿真软件对设计的深槽串励电动机磁场、运行性能进行分析。MagNet电磁场分析过程有建模、求解、后处理3个步骤。

2.1 建模

建模包括物理模型和电路模型的建立。物理模型根据电机各部分的结构尺寸、材料来建立,其步骤是:先在auto-CAD中画出深槽串励电动机的平面图;然后导入MagNet,设置定、转子材料为D22硅钢片,转轴为10#钢,绕组为铜线;再生成绕组,设定激磁绕组118匝,线径0.67 mm,电枢绕组每个线圈28匝,线径0.33 mm;最后生成运动部件。

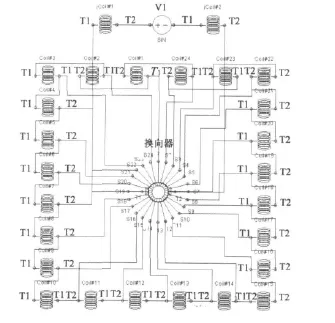

电路模型:根据串励电动机的运行原理(为了使转子输出转矩最大,在一个极下的线圈边的电流应该保证是同一个方向,即电刷连线上两旁的线圈边电流方向正好相反),确定24个电枢绕组和换向片的正确连接,然后与激磁绕组串联,设置电刷、交流电源参数,连接电路,如图2所示:V1为交流电压源,jCoil#i为激磁线圈(i=1,2),Coil#j为电枢线圈(j=1,2,…,24)。

图2 串励电动机MagNet仿真电路图

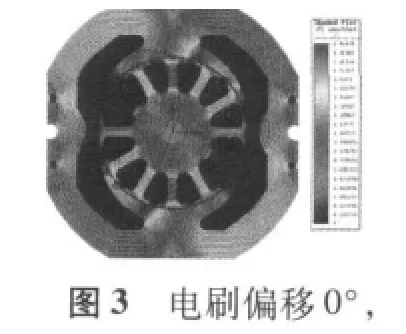

2.2 磁场分布

将图2中的电压源改成电流源:60 Hz、4.5 A,设置电刷偏移角度为0°,用Static2D求解器仿真深槽串励电动机的磁场分布如图3所示,气隙磁密分布如图4所示。由图3可知,定子极身和定子轭部、转子轭部的磁密约为1.4~1.5 T,电枢反应使气隙磁场发生扭斜,饱和的极尖磁密最高达1.9 T,不饱和的极尖磁密约1.4 T,计算得气隙平均磁密约为0.35 T,磁路设计较合理。

2.3电机性能仿真

2.3.1 空载、负载特性

用Transient 2D with Motion求解器仿真求得电机的空载转矩T、转速n、激磁线圈电流Ij和电枢线圈电流Ia随时间的波形,如图5所示。由空载运行曲线可知:串励电动机的起动力矩最大值约为6.4 N·m,约为额定转矩0.25 N·m的25倍;转速约为11 200 r/min;激磁线圈电流2.41 A,是电枢线圈电流1.21 A的2倍。

设置电机负载为0.25 N·m,用 Transient 2D with Motion求解器求得电机的负载转矩T、速度n、激磁线圈电流Ij和电枢线圈电流Ia随时间的波形,如图5所示,转速下降到10 400 r/min,激磁线圈电流为4.1 A。

图5 空载、负载运行曲线

2.3.2不同电刷偏移角度下的负载分析

设置负载为0.25 N·m,激磁线圈118匝,电枢线圈28匝,调整电刷逆旋转方向的偏移角分别为7.5°、15°、22.5°时,仿真求得电机的速度 n、激磁线圈电流Ij、电枢线圈电流Ia,如表1所示。随着电刷偏移角度增加,激磁线圈电流增大,转速减少。其原因是偏移电刷后,电抗电势和反电势会都会减少,但由于电源电压不变,所以电流增大,磁通Ф增大,由串励电动机转速公式知,转速减少。

表1 电刷偏移不同角度时电机性能

串励电动机的转速公式:

2.3.3不同激磁线圈匝数下的负载分析

设置负载为0.25 N·m,电枢线圈为28匝,电刷逆旋转方向偏移15°时,调整激磁线圈匝数分别116匝、118匝、120匝、122匝,则激磁绕组匝数分别232匝、236匝、240匝、244匝,仿真求得电机的速度n、激磁线圈电流Ij、电枢线圈电流Ia如表2所示:激磁线圈匝数增加,电流减少,转速下降。其原因是调整后激磁安匝数Fj增加,磁通Ф增加,激磁绕组压降IjRf变化不大,由式(2)知,转速下降。

表2 不同激磁绕组匝数时电机性能

2.3.4不同电枢总导体数下的负载分析

设置负载为0.25 N·m,激磁线圈为118匝,电刷逆旋转方向偏移15°时,调整电枢线圈匝数分别为26匝、28匝、30匝、32匝,电枢总导体数分别为1 248、1 344、1 440、1 536,仿真求得电机的速度 n、激磁绕组电流Ij、电枢线圈电流Ia如表3所示:电枢线圈匝数增加,电流减少,转速下降。其原因是电枢线圈增加后,电势常数Ce和电枢电阻Rf增加;激磁线圈电流Ij和激磁安匝数Fj减少,磁通Ф减少,但电枢绕组压降IjRa和CeФ呈上升趋势,由式(2)知,转速下降。

表3 不同电枢绕组匝数时电机性能

3样机试验

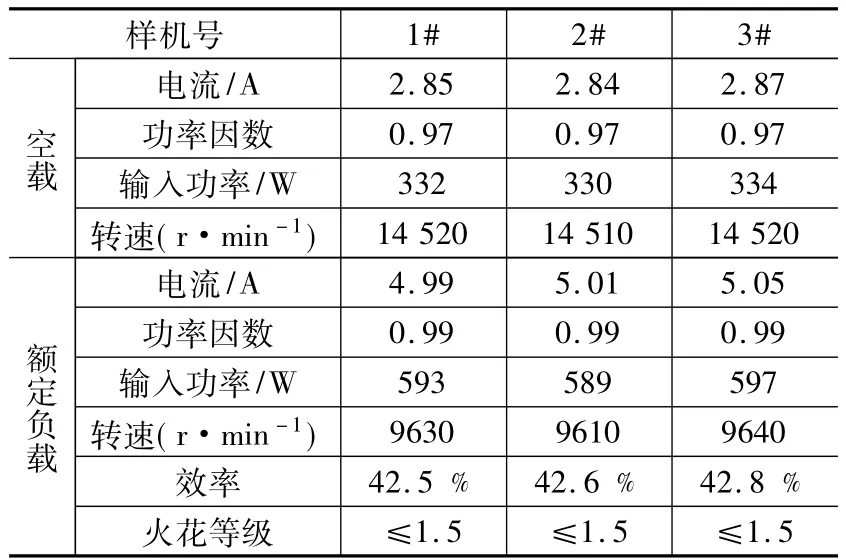

根据仿真结果,选择绕组参数:激磁线圈118匝,线径 0.67 mm;电枢线圈28匝,线径 0.33 mm,电枢绕组相对换向片偏移15°,加工了 3 台样机,样机如图6所示,样机的测试结果如表4所示。

图6 样机照片

表4 样机试验数据

由表4可知:电机额定负载时实测转速值略低于仿真值,实测电流值高于仿真值,是由于仿真时没有考虑到机械损耗。样机测试结果显示,转速在9 500×(1±5%)r/min范围内,输入功率和效率均高于技术指标,满足设计要求。

相同指标的浅槽电机激磁绕组用铜线426 g,而该深槽电机激磁绕组用铜线342 g,铜线用量减少;浅槽电机需要用线模先绕制好激磁线圈,然后嵌入槽内,再整形,工艺复杂,深槽定子采用自动化绕线机一次成型,生产效率提高。

4结 语

利用MagNet电磁场仿真软件能够准确地分析串励电动机在不同绕组参数的运行性能。电刷偏移角度增大会改善换向火花,但会使电流增大,转速下降,效率降低,所以要根据实际需要选择合适偏移角度;增加激磁绕组会使电机机械特性变硬,但会使额定转速下降;调整电枢总导体数相当于串电阻调速,考虑到成本,其总数很少改动。

[1] 李辛.电动工具产品国内外市场分析[J].电工技术杂志,2001(1):70-71.

[2] 谢桂兰.浅谈半深槽单相串励电动机的设计[J].电动工具,1992(2):18-21.

[3] 陈永校,汤宗武.小功率电动机[M].北京:机械工业出版社,1991:220-225.

[4] 陈景华.民用微电机原理设计[M].上海:电子部21所,1990.

[5] 彭亦胥.单相串励电动机电刷偏移角的计算[J].微特电机,2010(4):15-18.