滚动轴承微动模拟试验装置

2012-07-21乔方南李济顺薛玉君马伟a

乔方南,李济顺,薛玉君,马伟a,c,2

(1. 河南科技大学 a.机电工程学院;b.河南省机械设计及传动系统重点实验室;c.河南省高校先进制造技术重点学科开放实验室,河南 洛阳 471003;2. 矿山重型装备国家重点实验室,河南 洛阳 471039)

风电轴承中的变桨和偏航轴承由于工况特点,长期处于低速运转或摆动状态,受风力冲击载荷影响,其主要失效方式为微动引起的损坏[1]。当微动磨损所产生的压痕扩展至一定程度,轴承运转将发生不允许的振动或冲击,严重时会引发轴承微动裂纹的萌生和扩展,甚至断裂失效[2-4]。

目前,微动磨损模拟试验研究大多集中在球-平面接触模型,球-沟道的接触模型研究较少,滚子-滚道接触模型还未见报道[5]。

鉴于滚动轴承的接触方式为滚动体-滚道[6],因此对轴承出现的切向(径向)滚动微动磨损进行研究。从文献[6]可知,轴承不仅绕轴向进行转动,在径向上也有运动,这是滚动轴承中普遍存在的一种微动运动。因此,设计了滚动轴承微动磨损试验装置,其主要包括驱动机构、机架、夹具和加载机构4部分。与以往的轴承微动试验台相比,该试验装置能够进行不同滚动压力、速度和幅度的调整,且简化了轴承的受力情况,通过滚动体在外圈或内圈上的滚动微动进行试验。

1 试验原理

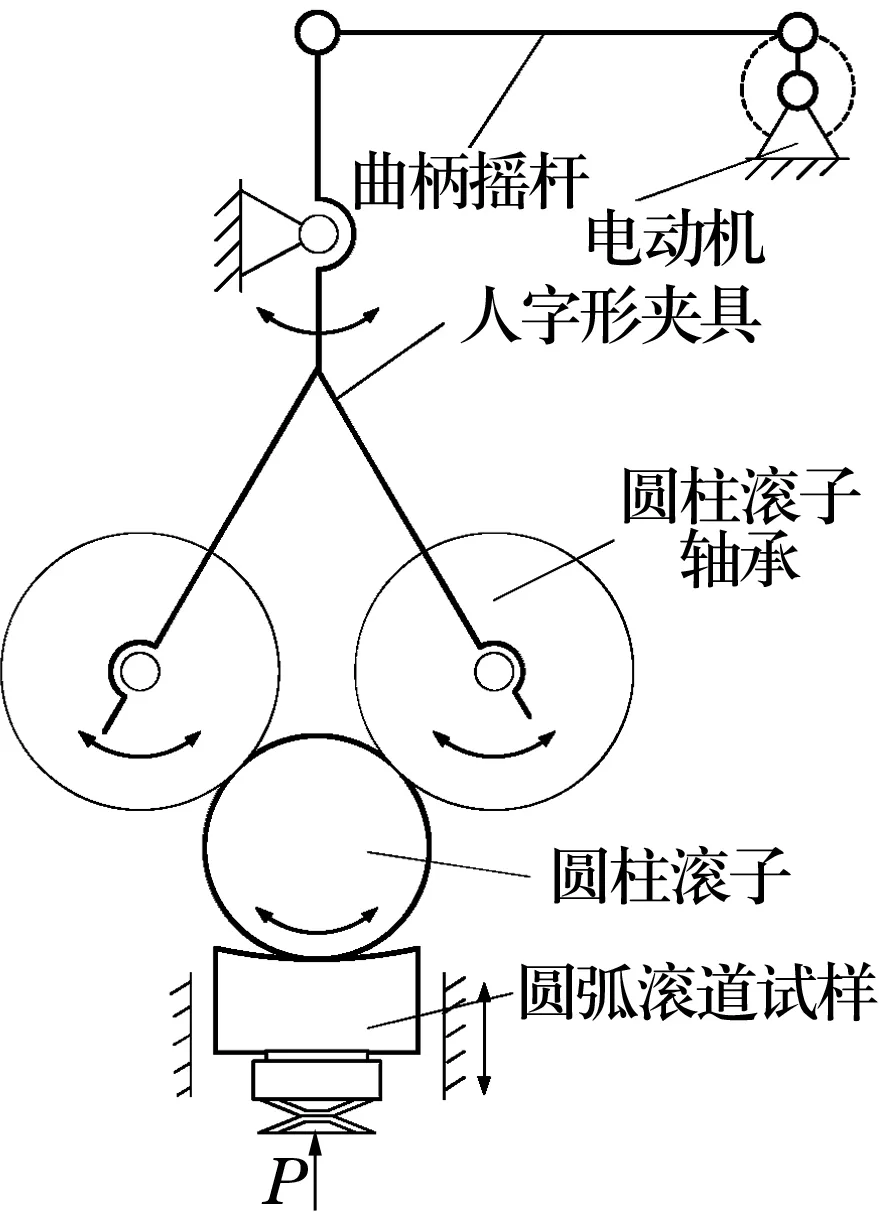

以圆柱滚子轴承的滚子-外滚道接触为例,当滚子-内滚道接触时,只需调整圆弧滚道试样为凸的内滚道试样即可,内滚道在上,滚子在下。试验原理如图1所示。驱动机构由电动机和曲柄摇杆机构组成,通过电动机做圆周运动带动电动机顶端的偏心体驱动连杆实现曲柄摇杆的摆动,在夹具和机架之间有圆锥滚子轴承相连,曲柄摇杆带动夹具摆动从而进行往复运动,实现夹具按一定角度的摆动,夹具上装有两对圆柱滚子轴承组成的滚轮,滚轮通过挤压和推动滚子在滚道上进行滚动微动试验。夹具上的轴承滚轮保证了滚子能够在滚道上更好地滚动,模拟出轴承滚动微动的实际运动。调节曲柄摇杆的长短可以调节滚动幅度的大小,调节电动机的转速可以调节滚动速度。

图1 滚子-外滚道接触试验模拟原理图

2 设计参数

试验装置的设计参数为:径向加载0~5 000 N;滚动速度0~100 mm/min;曲柄摇杆的摆动幅度为0°~ 10°;循环次数0~108;分为无润滑和有润滑工况;试样材料为GCr15或GCr15SiMn轴承钢。

3 机械结构

如图2所示,试验装置的机械部分由支架上的驱动装置、曲柄摇杆机构、转动摆动装置、升降台和加载测量装置构成。

驱动装置由电动机、圆盘和偏心体构成,通过偏心体可以调节偏心距;曲柄摇杆机构由偏心体、连杆和摇杆构成,偏心体由电动机带动做圆周运动,实现摇杆和传动轴的摆动;转动摆动装置由摆动支架、2个滚动轴和4套圆柱滚子轴承构成,4套圆柱滚子轴承分成2组分别安装在摆动支架的两端并固定,滚动轴安装在每对轴承的中间,当传动轴带动摆动装置运动时,滚动轴随着摆动支架摆动并推动滚子滚动;升降台由滚动导轨、工作台和下夹具构成,其中下夹具固定在工作台上,滚动导轨起到固定工作台的作用并可以使工作台上下移动;加载测量装置由千斤顶、传力轴、蝶形弹簧和荷重传感器构成,蝶形弹簧起到防卡死和减振作用,荷重传感器用于记录力的大小。

1―支架;2―电动机;3―圆盘;4―偏心体;5―连杆;6―摇杆;7―摆动支架;8―滚动轴;9―圆柱滚子轴承;10―圆柱滚子;11―保持架;12―夹紧螺钉;13―滚动导轨;14―工作台;15―传动轴;16―千斤顶;17―圆锥滚子轴承;18―传动轴;19―圆弧滚道;20―左定位块;21―L形定位块; 22―荷重传感器;23―蝶形弹簧

3.1 夹持装置设计

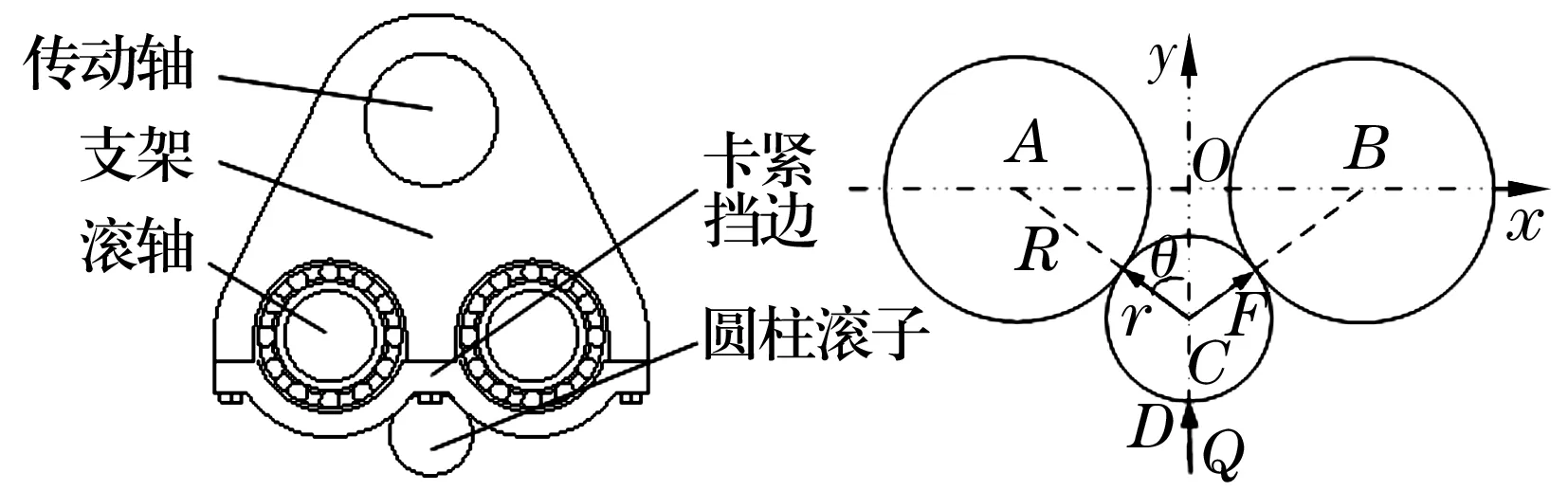

如图3所示,上夹具由支架、滚轴、带挡边的圆柱滚子轴承和卡紧挡边组成。滚轴的中心A,B与滚子中心C的连线同传动轴的中心与滚子中心的连线呈45°对圆柱滚子进行卡紧。滚轴和支架间的轴承可以减少滚子滚动时的阻力,卡紧挡边有利于轴承、支架和滚轴的配合,也便于安装。

图3 上夹具结构图及卡紧原理图

3.2 试样接触设计

圆柱滚子的接触应力和变形可通过Hertz理论进行计算,试样接触示意图如图4所示。

对钢制轴承,接触面的宽度为2b,接触区的最大接触应力σmax和变形b的计算分析如下。

最大接触应力

(1)

滚子和滚道接触处的变形量b为

(2)

(3)

式中:E为材料弹性模量,对于一般钢材,E=2.079×105N/mm2;Q为施加的载荷,N;∑ρ为接触处主曲率之和;Lwe为滚子有效接触长度;Dw为滚子直径;Ew为滚子组外径。

图4 试样接触示意图

4 仿真分析

4.1 滚子摆动角度

摆角或位移体现了滚子运动幅度的大小, 是微动磨损的重要因素之一。研究发现,通常微动振幅较小时,微动磨损率较低;随着微动振幅逐渐增大,摆动中容易将磨屑带出接触区,两金属接触面增大,磨损率增加。对试验装置的摆角进行模拟仿真可体现出试验机对运动幅度控制的性能,在模拟试验中通过控制滑块的偏心距离实现,偏心距离变大则滚子在滚道上的运动幅度变大,相反则运动幅度变小。仿真开始时,驱动电动机匀速转动,滚子位于滚道的最底部,为0°起始角,偏心距离为20 mm,这时滚子的摆动角度为±4.3°,且按正弦曲线变化,如图5所示。随着偏心距离的减少,滚子摆动的角度逐渐减小,并接近于0。

4.2 滚子速度

轴承微动磨损中,滚子的速度可以影响润滑油在滚子-滚道接触表面的重新分布,影响滚动摩擦因数、温度积累和交变应力等参数,滚子的摆动速度和位移速度也是模拟试验台的重要参数。

图5 摆角随时间变化曲线

图6为驱动电动机以30 r/min和60 r/min两种转速下匀速转动,偏心体偏心20 mm时角速度变化曲线。从图中可以看出,当转速由30 r/min调速到60 r/min时,滚子的最大角速度由14°/s增加到27°/s。证明通过改变驱动电动机转速可以改变滚子的移动和摆动速度。

图6 滚子角速度随时间变化曲线

4.3 滚子-滚道的接触力

滚子和滚道之间的受力影响到其弹性变形量,两接触面的接触面积,接触处的接触应力,切向静摩擦和动摩擦力等,均是造成轴承微动损坏的主要因素。滚子-滚道接触处受力的模拟仿真如图7所示,检测滚子接触处受力的变化。仿真试验时加载力为6 000 N,仿真时间为2 s,仿真步数为10 000,电动机转速为60 r/min。从图中可以看出,模拟试验中滚子和滚道受到的接触力的波动值基本在6 000 N附近,这说明在整个模拟试验过程中滚子的受力基本上是稳定的。不过接触面处的受力在0.02 s内有一个很大的波动,这是因为模拟仿真的加载力是直接加载到6000 N,因此会产生一个冲击载荷,这就要求在进行微动模拟试验时,应缓慢地对试样进行加载,防止因为操作不当而影响试验数据及后续的理论分析。

图7 滚子-滚道接触面受力变化曲线

5 结束语

分析了微动磨损在轴承中存在的运行模式,设计了滚子轴承微动磨损试验装置,该装置可以调整加载力、滚动速度和滚动幅度等试验参数,能够进行多种条件下滚动轴承微动磨损的模拟试验研究。因为试验的对象为单个滚子,在夹持装置的夹持下,可以有效地控制滚子运动的位移、速度和载荷等,能真实模拟轴承的接触状况,有助于对轴承进行设计和提前防护,减少轴承由于微动磨损而带来的经济损失。