纯电磁轴承自适应变偏置电流低功耗控制

2012-07-21郭树星韩邦成李红郑世强

郭树星,韩邦成,李红,郑世强

(1. 北京航空航天大学 惯性技术重点实验室,北京 100191; 2. 新型惯性仪表与导航系统技术国防重点学科实验室,北京 100191)

电磁轴承分为永磁偏置混合磁轴承和纯电磁轴承两类。电磁轴承具有无接触、无摩擦、振动小、噪声低、无需润滑及阻尼刚度主动可控等优势[1],虽然具有传统机械轴承无可比拟的优点,但是功耗比较严重,特别是大功率场合,由此引起的发热问题也十分严重。减小甚至消除纯电磁轴承中偏置电流可以降低系统功耗,这方面的研究已成为热点[2]。

对于纯电磁轴承的研究,国内、外很多学者从控制的角度进行了变偏置电流研究。文献[3]从功率放大器和电磁铁的角度分析偏置电流对刚度和阻尼影响,提出了低偏置磁通和低偏置电流控制的方法,该方案分析角度较为新颖,但是没有兼顾控制器方面的影响。文献[4]通过建立功耗函数,将电压、电流、力等作为约束条件,求当功耗最小时电流的最优解,得出单边激励模式性能变差是因为电压饱和的缘故,并提出一种电流的静态分配策略。该方案将一个工程问题转化为一个数学问题,具有一定的广适性,但是系统设计时考虑边界条件较多,推导过程复杂,控制效果也很难达到最优。文献[5]对控制电流的开关控制策略进行H-∞补偿,为非线性设计方法,控制复杂,动态性能差,对于外部扰动鲁棒性不好。文献[6]将加载偏置电流的方式分为3类:第1种是将偏置电流设置成线圈允许最大电流的一半,加在相对应两个线圈上,这种方式动态性能较好,但是功耗较大;第2种是将偏置电流设置成很小的值加在单边线圈上,这种方式功耗较小,但是仅仅适用于刚度低、振动小的情况;第3种采用零偏置电流,该方式非线性严重,控制奇异。

针对实验室现有高速磁悬浮电动机中纯电磁轴承采用固定偏置电流导致的功耗较大问题,文中采用自适应变偏置电流控制方案,就转子悬浮情况、静态悬浮功耗和升速功耗与固定偏置电流控制方案进行对比。

1 轴承单自由度动力学建模

电磁轴承结构示意图如图1所示。

图1 电磁轴承结构示意图

现在仅考虑转子在x方向的运动。假设磁极和转子表面间各处磁感应强度相同,且没有漏磁,由Maxwell电磁理论得到单个磁极对转子产生的力为

(1)

式中:μ0为真空磁导率;N为磁轴承线圈匝数;S为磁极面积;i1为x轴正向线圈通入的电流;g0为径向间隙。fx2,fx3,fx4与fx1计算方法相同。

x正向产生的力为

(2)

式中:γ为相邻磁极夹角的一半。同样,fx-与fx+计算方法相同。

线圈电流i1,i2由两部分组成:提供偏置磁场的偏置电流ib和提供控制磁场的控制电流ic。当转子偏离平衡位置位移为x,线圈中的电流为

(3)

x正、负向间隙为

(4)

此时转子在x方向所受力为

(5)

当转子悬浮在电磁轴承中心位置时,由小位移线性化方法,上式简化为[7]

(6)

2 自适应变偏置电流控制

为了方便后续推导和仿真,利用归一化方法处理,变量均以大写字母表示。

传统的PID控制,将偏置电流设置成固定值功耗较大,PID控制参数手动调节。这里在传统PID控制基础之上,采用变偏置电流,同时对PID控制中比例环节进行自适应控制。

由于磁轴承控制系统开环不稳定,为保证系统的稳定性,必须引入转子位移负反馈,构成闭环[7],为此加入比例环节、微分和积分环节。则

(7)

式中:KP为比例常数;KD为微分常数;KI为积分常数。

后续推导仅考虑比例环节[7],线性化轴承动力学方程,得到

Fx=-KdX=KxX+KcIc,

(8)

结合(7)~(8)式可以进一步得到PID控制比例常数与偏置电流和电磁轴承综合刚度之间的关系为

(9)

将转子偏离平衡位置的位移定义为A,结合实际调试经验,因为有保护轴承的作用,A最大为0.5(转子接触保护轴承),而正常悬浮时A在0.2以内。

线圈电流I1,I2介于0~1之间,本着低偏置电流的思想,在此将偏置电流设置成不大于线圈最大允许电流的一半,同时要满足Ib≥Ic,由此可以得到Ib取值范围为

KPA≤Ib≤0.5,

(10)

结合(9)式,利用Kd代替KP,则(10)式可以表示为

(11)

进一步推导功耗与偏置电流关系,将转子在[T1,T2]时间段的平均功耗作为功耗大小衡量标准[4],

(12)

结合(3),(7)和(12)式,将P利用Ib表示可以进一步得到

(13)

由(13)式可以得到功耗P和Ib关系如图2所示。

(14)

而采用固定偏置电流方案的功耗为

(15)

(16)

图3 Pr和A的关系图

由图3可以看到,随着A的增大,Pr逐渐减小。通常状态下A小于0.2,以Kd=0.3为例,当A=0.05时降低功耗为87.38%;A=0.1时降低功耗为73.37%。该方案能够有效地降低轴承的功耗,尤其是在转子振动较小时。

3 试验验证

3.1 试验方案

试验采用4 kW高速磁悬浮电动机试验平台。具体试验方案如图4所示。

图4 试验采用的控制方案

转子偏离中心位移A由电涡流位移传感器进行检测,轴承综合刚度Kd通过对比给定。由以上两个量可以得到偏置电流ib和PID控制比例常数KP,进一步得到控制电流ic。偏置电流和控制电流加在轴承线圈上使得转子恢复到中心位置。

磁轴承-转子系统结构简图如图5所示,磁轴承-转子系统相关参数见表1。

图5 磁轴承-转子系统结构简图

表1 高速磁悬浮电动机纯电磁轴承参数

3.2 静浮功耗测试

轴向承重时,径向四通道悬浮结果如图6所示。图中纵坐标为转子偏离平衡位置位移经过调理之后对应电压值U。

图6 两种控制方式下转子悬浮状态

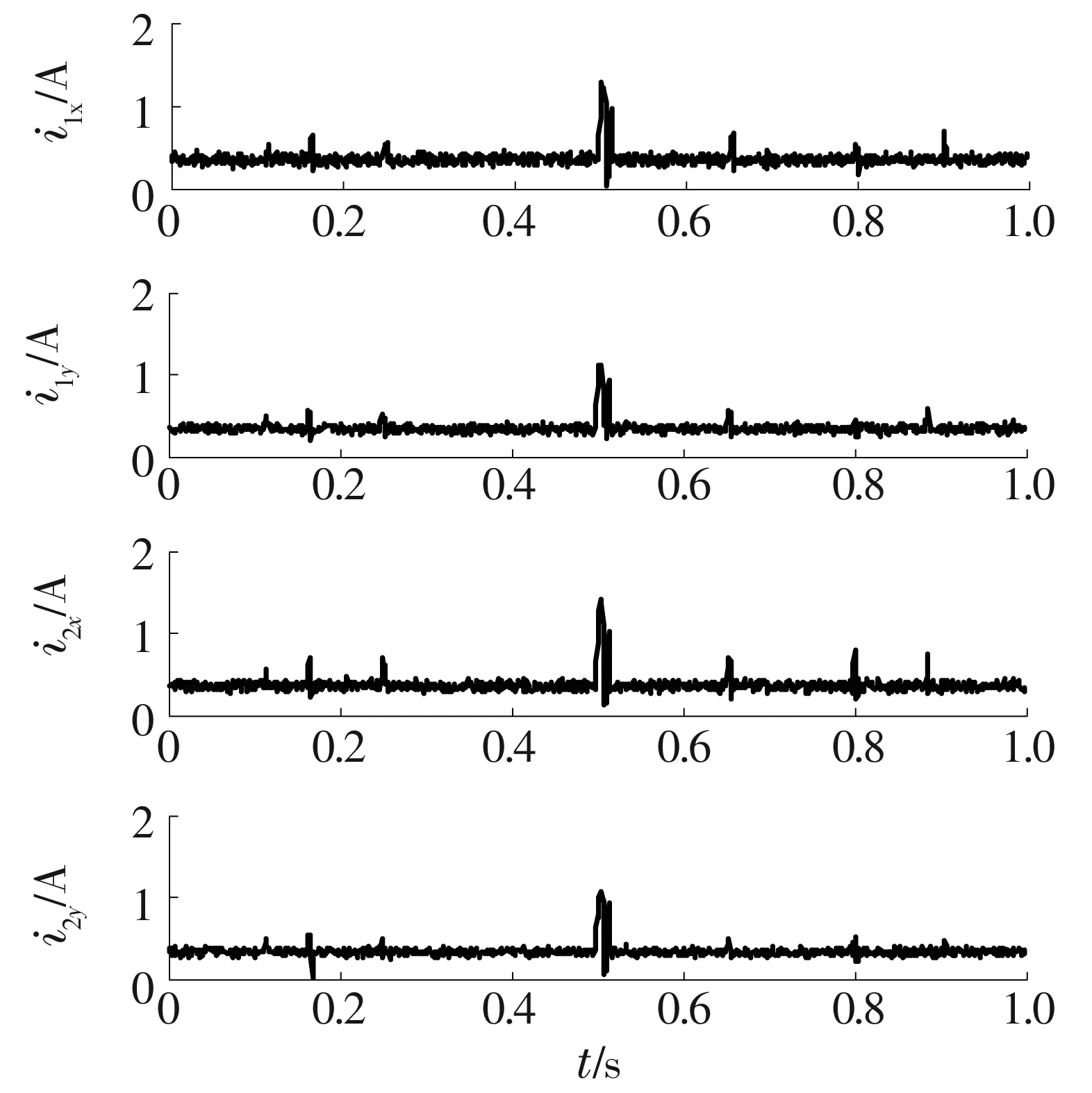

图7和图8波形中尖峰表示转子受冲击时线圈的电流变化,两者均能较快响应。由P=i2R知,图7中线圈平均电流约为0.93 A,此时径向轴承(2套)功耗为16.606 W;图8线圈平均电流为0.42 A,此时径向轴承(2套)功耗为3.387 W,后者相对前者功耗降低79.60%。

图7 固定偏置电流控制

图8 自适应变偏置电流控制

3.3 升速功耗测试

转子弯曲模态设计在800 Hz以上,为了使转子工作在刚性范围内,测试电动机升速到700 Hz过程中线圈电流的变化如图9所示(每10 Hz记录一次径向四通道电流变化)。

图9 升速状态线圈电流

4 结束语

为了降低磁悬浮轴承的功耗,文中采用自适应变偏置电流的控制策略,通过理论分析和试验验证均表明:自适应变偏置电流的控制策略可以将转子稳定悬浮;相对于经典的固定偏置电流控制,其在静态悬浮和升速过程中具有很大的功耗优势,静浮功耗可以降低约79.60%;升速功耗可以降低约76.55%。