调心滚子轴承的摩擦学设计综述

2012-07-20汪久根李慧王爱林王庆九

汪久根,李慧,王爱林,王庆九

(浙江大学 机械工程学系,杭州 310027)

1947年和1952年,Lundberg和Palmgren深化了Weibull的理论,提出了滚动轴承的疲劳寿命理论,在此之后许多研究者又逐步完善了这一理论[1-3]。轴承技术和辅助技术、一体化技术、传感器技术及控制技术的融合是目前的发展方向[4],例如,传感技术在轴承产品中的应用、详细的轴承噪声分布图及疲劳寿命的精确预测等。采用计算机辅助工程(CAE)方法对产品设计进行分析,不需要制作轴承样品就可以评估产品设计。CAE提供的轴承优化设计途径有轴系的分析、拓扑结构的优化[5]。今后,CAE仍是滚动轴承设计和改进的方向之一,可以由此研制出滚动轴承设计的专家系统和软件包。

调心滚子轴承是一种在球面滚道外圈和内圈之间装有凸面滚子的轴承,它能承受较大的径向载荷和双轴向载荷,而且具有调心性能。这种轴承的滚子滚动面形状有轴向对称和非对称两种。调心滚子轴承的试验中,观察到内圈的表面疲劳程度最为严重,其次是外圈,最后是滚动体,并且在不同的区域,表面疲劳程度存在着本质的不同[6]。由于摩擦副的高接触应力、滑动和滚动体的粗糙度导致切向力增大,最终导致滚子表面带状压痕的产生,这是调心滚子轴承所特有的失效现象。

1 结构设计

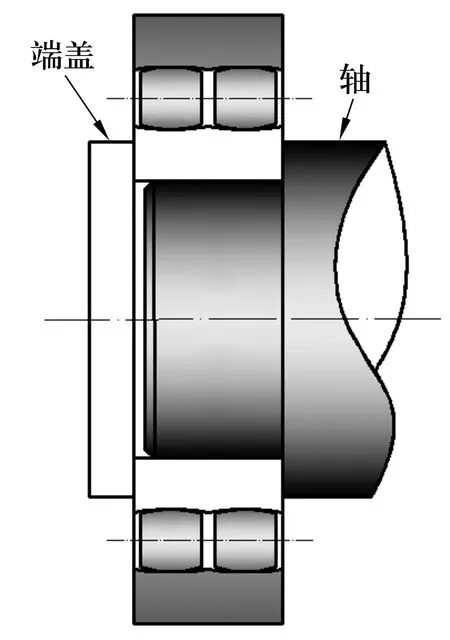

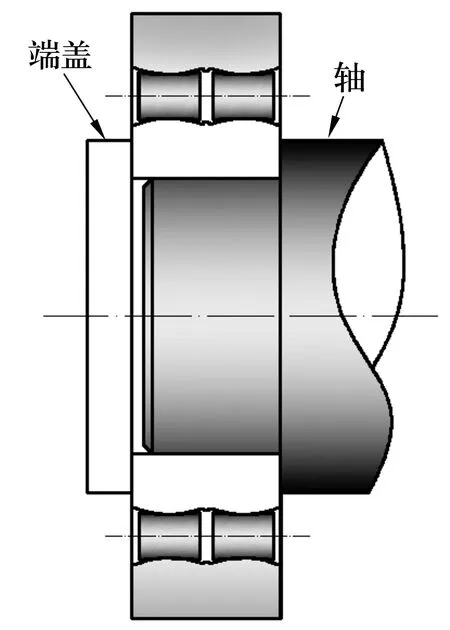

调心滚子轴承的滚子设计有两种,一种是瑞典人的桶形设计(图1),另一种是Shafer的沙漏形(Hourglass形)设计(图2)。常用的滚子为球面素线设计,也有其他形式的素线设计、并称为桶形滚子,以提高滚子的接触承载能力。为了降低滚子的接触应力、减小摩擦力矩,对滚子的桶形设计需要多目标优化分析。

图1 桶形椭球滚子轴承

图2 沙漏形滚子轴承

2 滑动与摩擦

早在1509年Leonado da Vinci就开始研究固体的摩擦问题;克拉盖尔斯基曾提出摩擦的双重本质,即机械变形的作用与表面分子间的作用;Bowden与Tabor在1964年提出了修正的粘着理论[4]。Mokhtar等[5]的试验结果表明,接触表面的硬度高,则滑动摩擦因数较小。

调心滚子轴承的界面滑动如图3所示,在接触素线上有两个纯滚动点,而在其他的接触点都有微观滑动。接触面上的微观滑动会导致带状磨损,合理的素线设计可以降低微观滑动,减轻带状磨损;接触界面的弹流润滑膜也可以降低摩擦阻力。一般调心滚子轴承的膜厚比为0.5~3,为部分膜弹流润滑的混合润滑状态,摩擦阻力由固体摩擦和液体摩擦阻力两部分构成,可以用Bowden与Tabor理论计算。

图3 调心滚子轴承的微观滑动

调心滚子轴承的摩擦因数计算是其静力学分析的基础,文献[9-10]设计了程序,得到了径向载荷和联合载荷条件下的轴承特性。他们采用了村木等人的摩擦因数计算公式

(1)

式中,Λc为中心膜厚比;fhd为流体摩擦的摩擦因数;fr为滚子的实际摩擦因数。

他们认为,在油膜形成不充分时,与非对称形滚子相比,对称形滚子转矩较低;相反,在油膜形成充分时,没有自旋滑动的非对称形滚子转矩较低;在复合载荷条件下,对称形滚子的的载荷分布较优(处于滚子的中央),非对称形滚子的倾斜/歪斜角较小且稳定。油膜形成充分时,弹流状态下的滚动黏性阻力对轴承转矩的影响较大。

3 失效形式

在特定条件下,调心滚子轴承会发生锁死,这种锁死现象限制了其调心性能的发挥,使轴承内部局部载荷激增,从而导致轴承的早期失效[11]。滚子的楔入深度取决于轴承的几何结构,特别是轴承的直径、宽度比和润滑条件。由于紊流风力造成了风力发电机的持续的波动力矩。对于大型风力发电机来说,其振动比转速快,不易发生滚子锁死。然而在低转速时,轴系的重力作用影响显著,滚子调整自己进入滚道的能力降低,从而可能发生滚子锁死。风机轴承的常见故障原因有:使用不符合要求的润滑剂;出现非预期的添加剂反应;铜或者黄铜的腐蚀;由于停止-运转引起的磨损;由于滚动体滑动引起的磨损;摩擦接触面的损伤、剥落;腐蚀;由于重力引起的滚子锁死;滚道的带状磨损;表面的较大滑动;疲劳点蚀;偏置磨损;润滑膜破裂导致磨损严重,不正确的安装等。

调心滚子轴承的精度、预紧力控制、安装精度、润滑剂在工作温度下的黏度及其清洁度是正确使用调心滚子轴承的关键[12-14]。在径向载荷作用下轴承的实际预紧力下降,针对线接触的滚动轴承,其预紧力已有计算公式,然而对于调心滚子轴承的预紧力控制,还需要进一步的分析。

4 摩擦学设计

轴承中的接触、润滑、摩擦和磨损等设计问题与摩擦学密切相关,下面从轴承系统设计、润滑设计、磨损寿命预测和摩擦学优化设计4个方面,探讨调心滚子轴承的摩擦学设计。

4.1 系统分析

一台机器中的各个摩擦副将机器的每个构件连接起来,组成了完成预定功能的整体。Czichos首次从能量、物料和信息元素的转变角度,研究了摩擦学系统的设计问题[15]。滚动轴承作为机器中的关键部件,其摩擦学性能很大程度上决定了机器的使用寿命、摩擦振动和噪声等。轴承的系统分析有轴承的动力学分析、结构的系统设计与系列产品设计等。

调心滚子轴承的动力学分析。文献[16]进行了准动力学分析,分析了弹流润滑和流体动力润滑的载荷、功率损耗、滚子偏斜和歪斜、滚子速度和滑动以及安装配合等。Noronha介绍了FAG的调心滚子轴承模拟设计[17],他的准静力学模型中考虑了每个滚子的6个自由度和内圈的3个自由度,编制的软件可以模拟计算调心滚子轴承的运转性能。

结构的系统设计。文献[18]研究了表面曲率半径对调心滚子轴承功率损耗的影响。通过优化滚子曲率半径和内圈曲率半径,滚子自平衡时不与凸缘接触,滚子的运动阻力矩最小。文献[19]用光干涉方法检测一种椭球结构滚子的磨损,通过分析光干涉条纹,可以计算出椭球滚子表面的磨斑大小和磨斑形状。

调心滚子轴承的系列产品设计。SKF公司在1995年开发了3个系列的调心滚子轴承[20]。E系列轴承用于平稳运行场合;VA 405系列轴承用于减少振动的工况;CARB系列应用在抗偏斜和有轴向位移的场合。通过控制保持架和椭球滚子尺寸的E系列轴承,稳定运转的温度可达200 ℃。

4.2 润滑设计

零件的表面状态和供油情况显著影响润滑膜厚度。Gupta等[21]计算了表面粗糙度对椭球滚子轴承挤压润滑的影响,采用的粗糙表面的模型有:锯齿形、Fourier序列形、随机形、纵向或横向纹理,得到了承载能力和挤压时间随表面粗糙度的变化,得出表面粗糙度增加,轴承的承载能力下降。Zoelen和Venner等[22]对比计算了球轴承和调心滚子轴承的乏油润滑问题。分析了油膜厚度随时间的减薄现象,认为球轴承的膜厚减薄速率比椭球轴承高,轴承的回转速度对膜厚减薄速率的影响比载荷的影响大。目前,关于轴承的油脂润滑特性的研究仍不完善。

滚子素线与轴承润滑的关系。文献[23]计算了椭球滚子的修形问题,计算了圆弧形状和圆弧-对数修形两种情况,分析了密切率和修形对滚子承载能力的影响。文献[24]认为,滚子素线修形对其弹流润滑膜厚和压力分布有显著影响。用于估算调心滚子轴承最小油膜厚度公式,如(2)~(5)式。(2)式是线接触的Dowson-Higginson最小油膜厚度公式[25];(3)式是椭圆接触的Hamrock-Dowson公式[26];(4)式是日本学者提出的Yoshida-Tozaki公式,用于点接触计算[27];(5)式是有限长线接触的Wymer-Cameron最小膜厚公式[28]。

(2)

(3)

(4)

(5)

4.3 磨损寿命预测

由于椭球滚子与滚道表面的滑动导致磨损,进而滚子和滚道表面形貌改变,影响到轴承的疲劳寿命。文献[29-34]较系统地研究了推力椭球滚子轴承,在磨合阶段,接触表面形貌的改变有利于疲劳寿命的提高。他的试验发现,轴承在运转480 000转后疲劳寿命降低80%,而且轴圈的疲劳寿命较座圈降低更多[29]。并通过表面测试发现,在滑动点的轻微磨损就导致套圈表面形貌的显著改变[30]。试验分析了旋转速度、载荷、润滑剂类型和接触面硬度对磨损的作用,润滑剂类型和旋转速度影响套圈的疲劳寿命和磨损,而接触面硬度和载荷不影响套圈的磨损和疲劳寿命[31]。又研究了磨损机理后认为[32]:在初始阶段,表面有塑性变形和二体磨损;跑合后,二体粘着磨损或层状剥落导致表面的轻微磨损;在长期试验中,三体磨损明显地影响磨损量。并通过测试三维表面形貌和摩擦力[33],分析了边界膜的化学成分,讨论了摩擦化学反应对边界膜的影响。

Olofsson等依据Archard磨损定律,建立了推力椭球滚子轴承的磨损模型[34],以预测边界润滑条件下的椭球滚子轴承磨损。该模型可以分析载荷分布、摩擦阻力和滑动距离对磨损的影响,发现在零滑动点接触压力很高,因而磨损严重,这与工程实践中出现的现象是一致的。

4.4 摩擦学优化设计

调心滚子轴承的摩擦学优化设计,涉及调心滚子轴承的最佳适用场合、结构尺寸与预紧力的优化以及轴承的优化设计方法。轴承的优化设计方法有可靠性优化、离散变量优化与工程优化方法等内容。

要知道调心滚子轴承的适用范围,就需与不同类型轴承对比分析。文献[35]对比试验了双列圆锥滚子轴承和调心滚子轴承,结果表明,圆锥滚子轴承的疲劳寿命比调心滚子轴承长,至少与调心滚子轴承一样。

零件质量、预紧和游隙的影响。文献[36]分析了双列椭球滚子轴承,计算了零件的表面缺陷、预紧载荷和径向游隙对轴承振动的影响,分析了滚子、内圈和外圈的点缺陷、轴向载荷和表面波纹度等对振动的影响。该分析程序可以优化轴承设计,并且可以用于轴承状况监测。因此,需要对他们的理论结果进行试验验证,并且需要将他们的3自由度系统改为5自由度系统。

可靠性优化。文献[37]从可靠性评价方面分析轴承的最优选择,采用图论和矩阵方法评价轴承,并且讨论了不同轴承选择的相似度和不相似度系数。这一方法将轴承的选择变为一个可计算的问题,而不再仅仅凭设计者的经验。这一方法有助于合理地选择轴承,值得在国内推广应用。

离散变量优化。轴承的滚子数和内外标准直径的取值是离散变量,文献[38]提出了多个离散变量的优化问题,参数包括球数、初始接触角、球径、分度圆直径、预紧力和球间距等,以双列角接触球轴承为对象,优化了汽车轮毂轴承设计。这种方法可以处理离散变量的优化问题,比梯度法优化设计更好。调心滚子轴承的离散变量优化设计是值得研究的问题之一。

轴承的优化设计方法有梯度法、遗传基因算法与进化算法等。轴承的优化设计具有非线性、多目标和带有约束条件。文献[39]以深沟球轴承为研究对象,用遗传基因算法优化了轴承设计,针对轴承动载荷、静载荷和弹流最小油膜厚度这3个目标或其组合,进行了优化设计。优化设计近十年来发展的进化算法,例如免疫算法具有智能性,编程工作量小并且适用性广,是今后值得发展并应用于滚动轴承设计的方向之一。

5 结论

(1)调心滚子轴承的滚子素线设计,很大程度上决定了滚子的接触、摩擦和微观滑动以及承载能力,对于不同要求的轴承应有不同的滚子素线设计。

(2)磨损寿命的设计与预测建立于磨损机理、磨损模型和磨损的演变过程,可以通过改善润滑、优化轴承的结构和参数来提高轴承的磨损寿命。

(3)采用图论和矩阵方法评价轴承,可以从可靠性评价方面最优选择轴承,这一方法值得推广。

(4)遗传基因算法与免疫进化算法较传统优化方法具有优越性,在调心滚子轴承设计中的应用值得研究。