电子系统热管理设计与验证中的结温估算与测量

2012-07-13曹宗生宋立新孟广国

石 秦,曹宗生,龙 威,宋立新,孟广国

(北京广利核系统工程有限公司 北京 100094)

热失效是电子系统的重要失效形式。电子系统中半导体器件由于自身功耗产生热量,这种热量的累积会导致半导体器件结温的上升,伴随而来的是半导体器件的性能下降。通常,元件的结温每上升10℃,器件的寿命就会大约减为一半,故障率也会大约增大2倍。硅半导体在结温超过了175℃时就有可能损坏。

随着现代电子设备的高度集成化,小型化,其功率密度也飞速上升,在电子设计中引入热管理成为必然,其设计目标就是要限制半导体器件的结温。因此,为了使一个电子系统具有较高的性能和可靠性,板级设计人员必须确保半导体器件的结温不超过该器件厂商规定的最大工作结温。而在国防、航天航空、核能源及其他有高可靠性要求的领域,更是要求器件的使用在低于最大工作结温的基础上还要有适度的降额,以保证器件使用寿命和系统可靠性。

由于半导体器件的封装,测量时无法触及结点,不太可能直接测到器件的结温,所以在板级设计和后续的测试验证中,就需要预估、测算半导体器件的结温。下面本文主要就半导体器件结温的预估,结温的测算、验证方法进行说明。

1 定 义

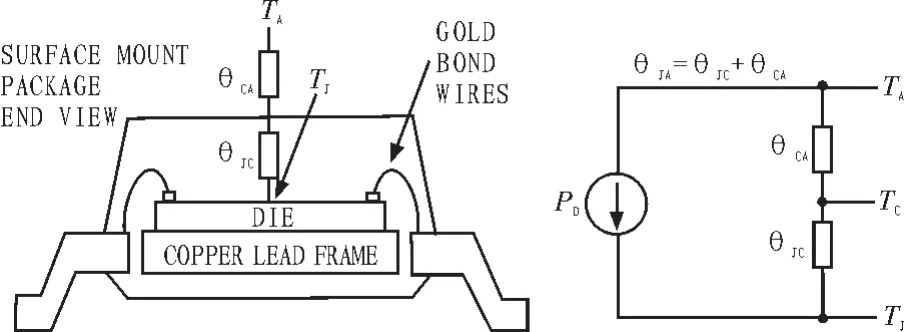

本章节给出了半导体结温相关的一些参数及其定义,由这些参数来表征半导体器件封装的热特性,这些参数是热管理分析的基础,如表1所示。图1显示了结温、热阻、耗散功率这些参数[1]的分布和它们之间的关系。

图1 结温相关参数的模型Fig.1 Junction temperature model

2 板级设计阶段的结温估算

在电子系统的板级设计阶段,热管理主要是关注各类功率器件和一些功耗较大的高速数字器件。一般情况下,这些器件厂商会提供器件的最大工作结温Tjmax,那么我们只要保证器件的工作结温Tj<Tjmax,器件在使用中就不会有热损毁的风险。

表1 结温相关的参数及其定义Tab.1 Parameter and definition of junction temperature

这里是一个最常见的公式,用来在设计时进行结温估算:

设计中,对某个半导体器件进行结温估算时,TA可以取该器件在应用中预期的极限工作环境温度;而PD,某些功率器件(如LDO,Switch Regulator)会在器件数据表中给出较详细的PD估算方法,当然也可以采用通用的估算方法,即:

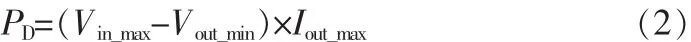

这里Vin_max和Vout_min分别是器件在应用中的最大输入电压和最小输出电压,Iout_max是器件在应用中可能的最大输出电流。

对于θJA,一般器件数据表会给出这个参数的参考值,但是需要注意,这个值是器件厂商在JEDEC标准JESD51-7规定的条件下测得的,是处于1立方英寸静止空气中的器件的θJA。而在具体应用中实际θJA值会随着许多因素而变化,如器件用来散热的铜箔面积、厚度,器件周围的自由空气体积等。实事上,在类似手机这样小型化高密度的应用中,器件周围的静止空气非常少,实际的θJA值会比器件数据表的参考值大,而且这种差别往往是相当显著的。

因此,在器件组装密度较低,散热条件较好的一般应用中,可以直接采用器件数据表的θJA参考值进行结温估算,实践证明,这种估算据实际情况的偏离较小,是可以接受的。但在高密度组装散热困难,用于高温等严酷环境,以及可靠性要求很高的应用中,应当根据具体应用情况,得出较准确的θJA值,前述的结温计算公式才有意义。目前常用的有两种解决方法:1)使用建模仿真的方法,来求得θJA值,这种方法需要器件厂商提供大量额外的数据供建模使用,因此经常不能适用,本文不予介绍;2)利用大多数半导体器件在内部均集成了可触及的二极管 (比如常见的器件端口ESD保护二极管)的特点[1],建立模拟特定应用条件的测试环境,选择器件内部合适的二极管作为温度检测器件来进行测量分析,得出二极管正向电压与其温度的关系曲线,以此曲线得出该应用条件下的结温Tj估算值(当然还可由此反推出该半导体器件在特定应用条件下的θJA)。下面介绍这种方法:

2.1 原理

众所周知,二极管PN结的正向电流、反向电流、正向压降都是热敏参数,下面是这些参数随温度变化的相对变化率[2]:

反向电流相对变化率-温度:

正向电流相对变化率-温度:

正向压降相对变化率-温度:

Ego——PN结在绝对零度时的禁带宽度

k——波尔兹曼常数

从上述关系式可以看出,当流经PN结的电流一定时,其正向压降在一定的温度变化范围内,呈线性变化,所以可用来作为测量结温Tj的参数。

2.2 可用于器件内部温度检测的二极管选取

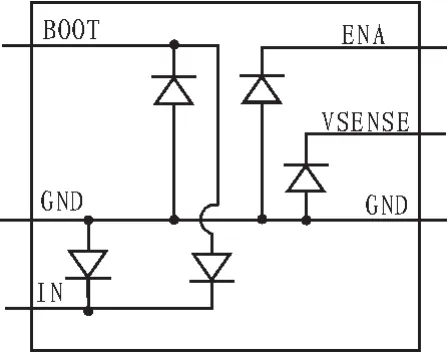

首先,在半导体器件内选择一个在器件处于工作状态时可以被正向偏置的二极管[1]。有一些器件的数据表给出了内部ESD二极管的位置,而从器件的绝对最大额定值表也可以推断出这种ESD二极管的位置。器件内部的ESD二极管,为了保护端口,对管脚的电压进行最高值或最低值钳位,使管脚上最低电压不低于地电压(GND)之下一个二极管的压降,或使管脚上最高电压不高于Vin之上一个二极管的压降。 这种用作ESD的快开关二极管在结温达到最大值时正向的正向压降为0.3 V,因此可以从器件数据表里的绝对最大额定值表上“0.3 V”这种线索来找到内部ESD二极管的位置。以TI公司Bulk结构电平转换器件TPS5430-EP[4]为例。

TPS5430器件相关管脚接线端ESD二极管连接情况如图2所示。

表2 TPS5430器件的部分绝对最大额定值[4]Tab.2 Absolute maximum ratings of TPS5430

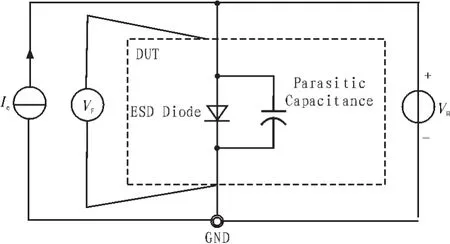

图3 结温测量电路Fig.3 Junction temperature measuring circuit

图2 器件内部的端口保护二极管Fig.2 Port protection diode inside component

为保证所选取ESD二极管适合用来做器件内部的温度检测,可用万用表对ESD二极管进行测试。那些能将数字输入端箝位到GND的ESD二极管完全适合用来做温度检测。

2.3 温度检测的要求

1)为了对温度检测二极管的正向压降-温度特性进行分析,我们需要在在一个批次的该型号器件中抽测10~12个样品,并对测得数据取平均值作为整批器件的测量结果[1]。

2)为了在选取的温度检测二极管上产生正向压降,需要在其上施加一个电流源激励,便于得出压降 - 温度曲线起见,这个激励应该是恒定的。激励电流的大小,需要仔细考量:激励电流应当大到可以忽略噪声和二极管漏电流,一般来讲这要求电流大于50 nA;同时,这个电流不能过大,以免超出器件的绝对最大额定值,或者引起器件自身的急剧发热。因此,需要根据器件的功率级别,结合器件数据表给出的电流参数或曲线来选取尽可能小的激励电流,以避免影响器件性能。可以通过实验方法,强制电流流过二极管并监测器件的关键特性,来得出这个激励电流的限值。

3)为了保证正向压降和温度之间有比较好的线性度,测量时应使器件处于50~100℃,这是由于二极管PN结普遍是在高温段V-T特性要比低温段V-T特性的线性度好[3]。

2.4 测量设备和测量电路

综上所述,为了通过温度检测二极管测量绘制二极管正向压降-温度曲线,需要如下设备:可准确调温的恒温槽、用来提供二极管偏置电压的电压源,输出范围适当的恒流源,较高精度的数字万用表。测试电路如图3所示。

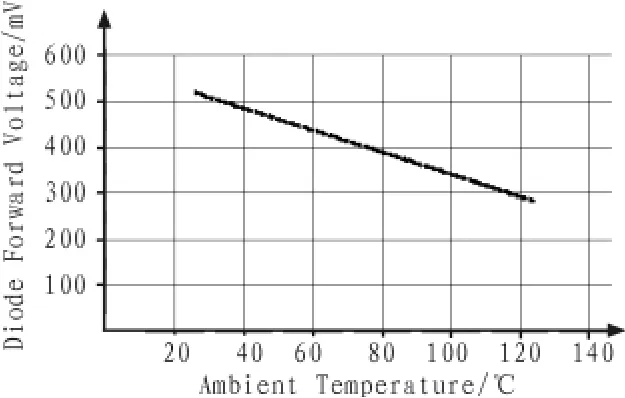

2.5 二极管正向压降-温度曲线的测量和结温获得

被测器件放置于恒温槽的测试筒中,连接好所有的测量设备。施加微小激励电流到器件的连接内部ESD二极管的管脚上,将被测器件加热到固定温度,等到器件与周围环境温度到达热平衡,记录二极管电压输出值,即正向压降。记录多个不同点的温度及电压值VF,即可做出正向压降 - 温度曲线 ,如图4所示。

图 4 VF-TA曲线Fig.4 VF-TAcurve

通过图中关系曲线求出斜率K,可以得到一个关于二极管电流恒定时,其正向压降与温度的方程式:

注意此时TA-diode即为器件的结温Tj,所以上述方程式转换为:

这样,通过以上描述的方法就可以在板级设计之初,模拟功率器件或高功耗器件在特定应用中的实际安装环境,通过测量手段估算出可能的结温,来评估器件在该特定应用中的风险,并采取相应对策。

另外,还需要特别指出的是,做到器件的工作结温Tj<Tjmax,仅仅是保证器件的使用安全。不少功率器件的额定功率值(或额定电流值)是在壳温TC=25℃时给出的,随着温度上升,器件性能相应降低,在使用中就不能按标称的最高性能来设计,需要根据器件数据表给出的降额参数并结合器件的安装和使用环境,进行降额设计,才可能实现期望的性能。降额参数是以温度每升高1℃,器件使用中需要相应降额一定瓦数来的形式给出,可见这种降额设计要求已经很直观了,文中不再赘述。

综上所述,综合考虑器件最大结温限值和温升降额使用的要求,在电子系统板级设计阶段中才有可能实现系统的热可靠性。

3 系统测试阶段的结温测算

电子系统在投版试制后的测试中,也应当验证一些功率器件和其他高功耗器件的结温是否低于器件最大结温Tjmax的要求,并评估器件结温是否留有可接受的裕量,能够保证该系统在实际应用中可靠工作。对于有明确降额指标的系统设计,应当进一步考察热关键器件的结温是否满足降额指标。

测试阶段器件结温的测算相对比较简单,这是因为我们有另外一个热设计常用的公式:Tj=TC+θJC×PD。结到器件管壳热阻θJC取决于器件的封装等内部特性,不随外部环境温度,安装散热条件等因素改变,所以我们只需测得管壳表面温度TC和器件自身的功耗PD,就可以计算出比较准确的结温Tj。在测量时TC、PD均选取最大值,即可得到器件实际结温的最大值[5]。

器件最大功耗的测量可以采用下面这个公式来测算:

器件的 Vin_max、Vout_min和 Iin_max、Iout_max一般容易测得。 而对于TC_max,可将被测试电子系统的电路板裸露于空气并加电,设法使其满负荷工作,使用红外热成像仪得到整板热分布图,就可以找到板上存在较大发热风险的器件,同时可以定位具体器件管壳表面温度最高的点,接下来使用热电偶测温仪,将微型的热电偶粘贴在已定位的管壳表面温度最高点,恢复电路板在实际应用中的状态,即可测量到准确的TC_max。

下面以使用TI公司TPS5430做降压电平转换的一个特定应用为例,简要说明Tj的测算,注意在这个特例中,为方便读者看到一个器件自身功耗主要由那些损耗因素组成,使用了TPS5430器件数据表给出的功耗计算公式,而不是上面所述的通用公式:

1)测得TPS5430最大输出电流Imax=1.337 6 A

2)取负载电流Io=Imax=1.337 6 A

根据TPS5430器件数据表热估算章节给出的公式[4]:

(注意:Rds取最大值)

开 关 损 耗 :Switching Loss:PSW=Vin×Io×0.01=24×1.337 6×0.01=0.321 W

漏电流损耗:Quiescent Current Loss:Pq=Vin×0.01=0.24 W

即TPS5430芯片的功率(耗散功率)为0.646 744 W

3)Datasheet中只给出了θJA的值,2层电路板和4层电路板2种安装情况下分别为26℃/W和33℃/W,本例应用中采用了6层板,所以取26℃/W为较接近的值。θJA=θJC+θCA,这样θJC的值最大不会超过26℃/W(考虑θCA不会为负)。所以我们就取26℃/W这个极限值计算

4)实测中测到最大壳温点为70℃,此时结温Tj=TC+θJC×PD=70+0.646 744×26=81.815 344 ℃ 。

此结温小于datasheet规定的125℃最高工作结温。另外,上述计算所采用的数值基本都是最恶劣情况下的假设,所以实际的结温要比上述计算值小。

根据上述计算和描述,认为该系统的TPS5430器件的热设计满足了器件数据表要求,并留有足够裕量,该器件在电路板上工作稳定性从热的角度来看是可以保证。

4 结束语

根据普遍实践,在复杂电子系统的板级设计过程中,热管理设计往往是一个重复迭代的过程。其原因有诸多方面,如:板级设计人员很难在板电路板设计之初确定出整板电路的精确功耗;板上器件庞杂,而很多器件厂商往往不能给出充分或足够精确的器件电气特性和热特性,导致精确计算和板级热仿真的建模困难;器件的瞬态热分析很难进行,其瞬态功耗难以确定;等等,不一而足。但如果因而忽视热管理设计,导致系统热设计不良,最终会降低系统可靠性使成本大幅增加[6]。

比较好的折衷方式是在设定系统处于稳态的条件下,结合能够获得的电气及热特性,对热关键器件进行额定和最差情况分析,并通过一些不复杂的模拟实验来确定关键参数,对已进行的分析结果进行迭代和重新测算验证,直到得出比较稳定可信的分析结果为止。本文所论述的器件结温估算、测量、验证方法,正是这种热管理设计方式的主要实现手段之一[7]。

文中仅从热管理设计的结温分析角度进行了介绍,而如何根据这些分析结果采取相应对策,来化解各种可能的热风险,则是热管理的另外一部分重要内容,限于篇幅,将另行成文论述。

[1]Maxim Integrated Products,Inc.Monitor Heat Dissipation in Electronic Systems by Measuring Active Component Die Temperature[EB/OL]. (2005-05-11).http://www.maxim-ic.com/an3500.

[2]高光渤.半导体器件可靠性物理 [M].北京:科学出版社,1987.

[3]宋南辛.晶体管原理[M].北京:国防工业出版社,1982.

[4]Texas Instruments,Inc.3-A WIDE-INPUT-RANGE STEPDOWN SWIFT CONVERTER[EB/OL].(2009-03-08).http://www.ti.com/product/tps5430.

[5]鲍承斌.功率器件热设计及散热计算 [J].电子设计应用,2007(1):36-38.

BAO Cheng-bin.Thermal design and cooling numeration of power devices [J].Electronic Design&Application World-Nikkei Electronics China, 2007(1):36-38.

[6]杜丽华,蔡云枝.PCB的热设计[J].现代电子技术,2002(8):25-27.

DU Li-hua,CAI Yun-zhi.Thermal reliability design for PCB[J].Modern Electronic Technique,2002(8):25-27.

[7]夏德印,邵友,陈国定.基于无线传感网络的温度监控系统[J].工业仪表与自动化装置,2011(3):21-24,31.

XIA De-yin,SHAO You,CHEN Guo-ding.A temperature monitoring system based on wireless sensor network[J].Industrial Instrumentation&Automation,2011(3):21-24,31.