1 000 MW超超临界燃煤机组节能分析及优化

2012-07-08

(浙江国华电力公司,浙江宁波315612)

发电技术

1 000 MW超超临界燃煤机组节能分析及优化

孙波,陈石明,钱朝明,罗友元,陈军红

(浙江国华电力公司,浙江宁波315612)

发电厂的竞争主要是成本竞争,加强节能技术的研究,对提升火力发电厂的技术经济水平和市场竞争力有重要的意义。对国华宁海发电厂1 000 MW超超临界燃煤机组锅炉燃烧及制粉系统、汽轮机凝汽器背压系统、辅控系统进行全面分析,实施了燃烧优化、汽轮机滑压曲线优化、电除尘闭环优化、空预器间隙改造以及辅控系统的综合治理,在节能方面取得了良好的效果,发电煤耗降低了5.91 g/kWh,厂用电率降低了0.7%,负荷系数增加了6.11%。

1 000 MW机组;节能;厂用电率;煤耗;经济性

0 引言

随着电力建设速度的加快和国民经济产业结构的调整,用电紧张的局面已经有了一定程度的改观,发电厂的竞争已经上升为成本的竞争。实施有效的节能手段,降低成本已经成为各发电集团首要任务。

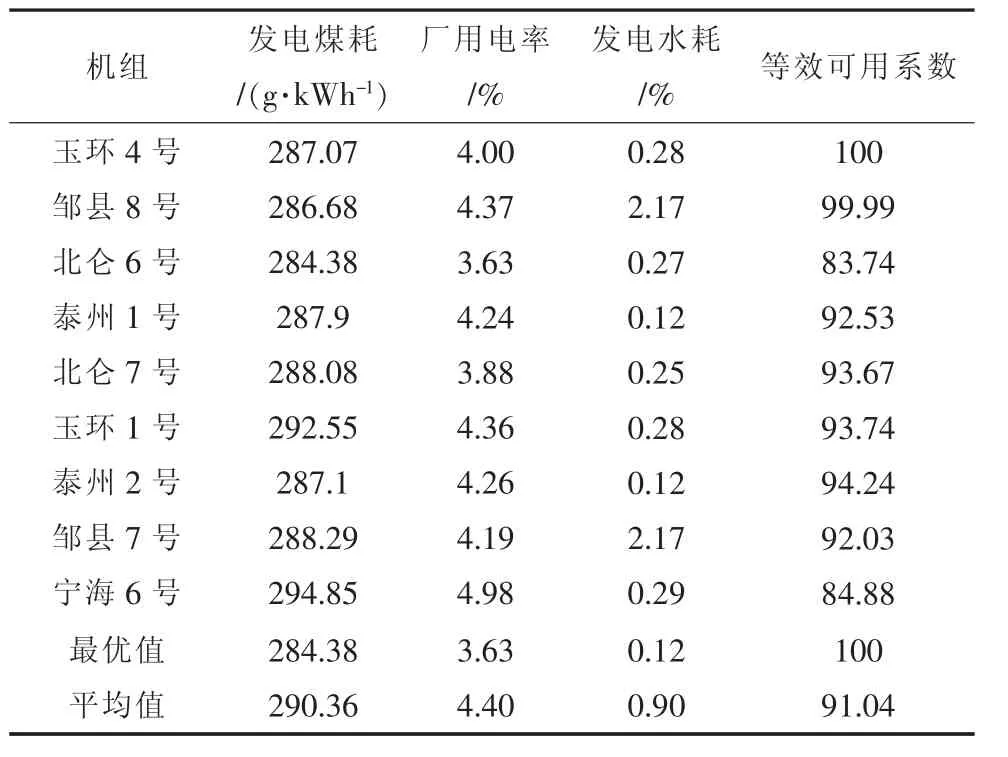

据2010年度全国1 000 MW超超临界燃煤机组对标及竞赛数据(见表1),1 000 MW机组平均发电煤耗290.36 g/kWh,最优水耗为0.12%,厂用电率为4.40%,相比较之下,宁海发电厂6号机组的厂用电率、发电煤耗以及水耗远远超出年度1 000 MW发电机组的平均水平。为此,全面分析了热力系统运行状态,对机组的锅炉燃烧及制粉系统、汽轮机背压系统、辅机及辅控系统进行了综合优化,取得了良好的节能效果,大大降低了发电煤耗及厂用电率。

1 凝汽器背压对滑压曲线负荷项的修正

在汽轮机组的所有热力参数中,背压是对机组热经济性影响较大的参数。由于受机组负荷、循环水流量、循环水入口温度、机组凝汽量、真空严密性、凝汽器和抽气器结构特性等诸多因素的影响,背压经常会发生变化,从而影响机组的出力和机组的经济性。机组背压变化对负荷影响可按(1)式计算:

表1 2010年度全国1 000 MW超超临界燃煤机组对标及竞赛部分数据

式中:ΔPT为汽轮机功率变化;PT为汽轮机额定功率;K1由背压变化对功率的修正曲线查得;ΔP为凝汽器压力变化。

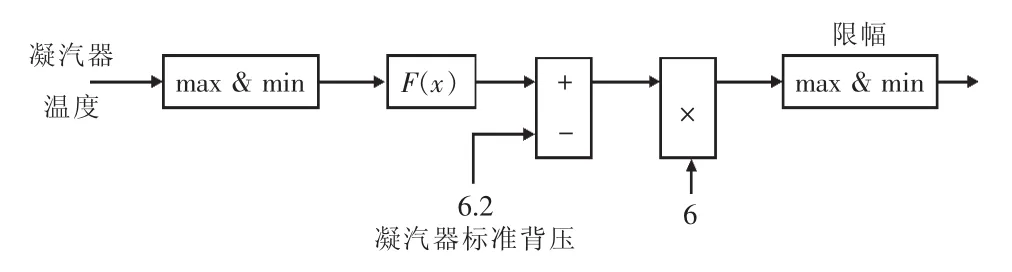

实际运行负荷因锅炉吹灰、机组向外供辅助蒸汽、投用再热器减温水及参数偏离设计值等原因会有一定差异。尤其是季节变化将引起循环水温度变化,从而影响真空,使得修正后负荷与运行负荷间产生较大差异。为使优化的滑压曲线满足全年不同季节运行要求,可使用凝汽器背压值对滑压曲线中的负荷项进行修正,背压对滑压曲线中负荷的修正如图1所示。

图1 凝汽器背压对滑压曲线负荷项修正逻辑

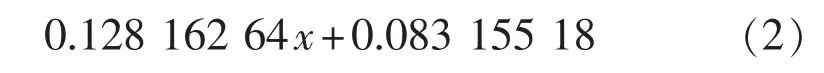

因机组未配备测量背压绝对值的压力变送器,经过研究发现低压缸排汽温度可以准确地确定凝汽器背压。图1中F(x)为排气温度与凝汽器背压之间的拟合函数,该函数如式(2)所示:

2 燃烧及制粉系统优化

影响锅炉效率的因素有排烟温度、飞灰可燃物、炉膛出口烟气含氧量、空气预热器漏风率、炉底灰渣可燃物、锅炉吹灰等,锅炉燃烧调整的目标就是对各种影响锅炉效率的潜在因素进行综合优化。

2.1 磨煤机旋转分离器转速调整

磨煤机旋转分离器用来调节煤粉细度,分离器转速增大,煤粉变细,相当一部分煤粉又重新进行了碾磨,增加了磨煤机电耗,降低了制粉系统的经济性。以磨煤机C为例,在保证磨煤机出力70 t/h、通风量127 t/h不变的情况下,改变旋转分离器转速,检测磨煤机平均煤粉细度从R90= 30.49%,R200=4.55%变化至R90=14.38%,R200= 1.30%。磨煤机在70 t/h出力下旋转分离器转速与煤粉细度的变化关系如图2所示。

图2 磨煤机动态分离器转速对煤粉细度的影响

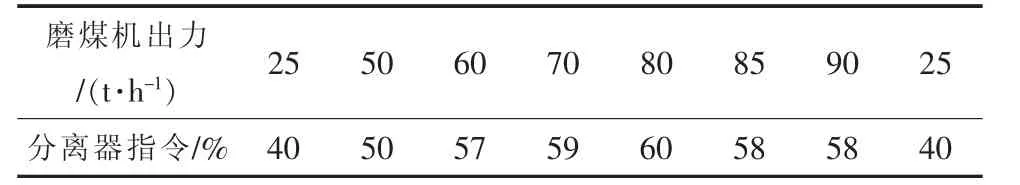

综合考虑锅炉飞灰及底渣含碳量,通过磨煤机出力与动态分离器匹配调整试验,找到磨煤机出力与旋转分离器转速的最佳匹配值,如表2所示,这样在满足厂家设计要求的前提下尽最大的可能降低了磨煤机电耗。

表2 磨煤机出力与动态分离器转速关系

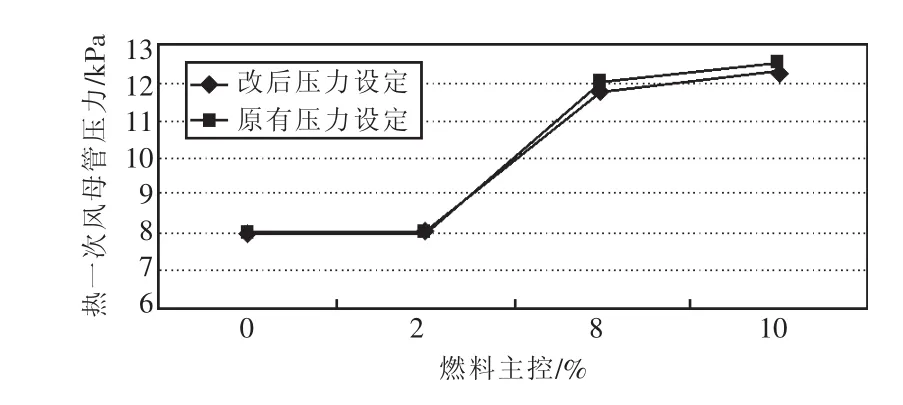

2.2 热一次风母管压力调整

在1 000 MW负荷不变的情况下,磨煤机组合运行方式、氧量及配风方式等均保持不变,通过改变一次风压偏置,来考察一次风压对一次风机电流及各磨煤机相关参数的影响。发现随着一次风压的降低,2台一次风机电流明显呈下降趋势,但磨煤机热风门开度则随着一次风压的下降而增大。当一次风压偏置设定值为-0.6 kPa时,磨煤机A的热风门开度已接近70%,此时已无调节裕量,故不建议过度降低一次风压设定值。考虑到原来逻辑里的热一次风母管压力设定值有下调的潜力,结合此次试验结果对热一次风母管压力设定值作了一定的修改以达到节能降耗的目的,修改前后的热一次风母管压力设定值与燃料主控的关系如图3所示。

图3 燃料主控与热一次风母管压力的关系

2.3 锅炉排烟温度调整

一般情况下,排烟温度每升高10℃,排烟损失增加0.5%~0.8%。机组自投产以来存在实际排烟温度比设计值偏高的现象,严重影响了锅炉运行的经济性,同时对炉后电除尘器的安全运行也构成威胁。经过全面的分析比较,制定了切实可行的措施以达到降低排烟温度、减少排烟损失、提高锅炉效率的目的。

(1)提高磨煤机出口风粉混合温度。磨煤机出口温度设计为75℃,在实际运行过程中磨煤机出口风粉温度一般都控制在65~68℃左右,远低于设计值。考察磨煤机出口风粉温度对排烟温度的影响,稳定负荷950 MW,将风粉温度由65℃提高到75℃。分析试验结果后发现修正后的空预器出口排烟温度下降了2℃左右。可见,提高磨煤机出口风粉混合温度可有效降低锅炉排烟热损失。

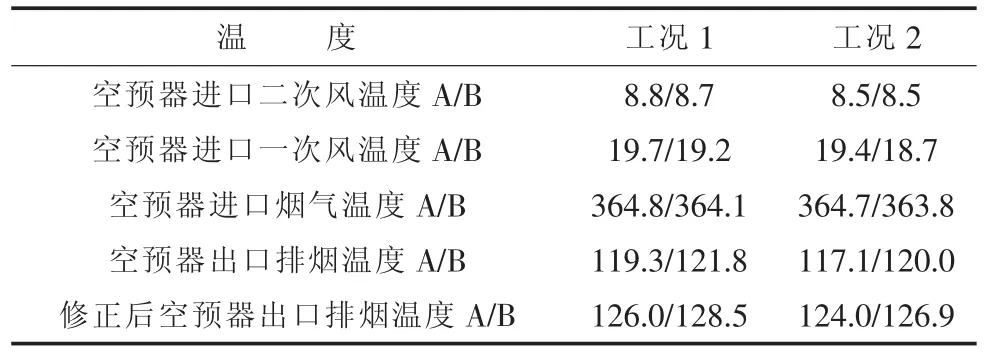

(2)关闭停用磨煤机进出口挡板。机组日常运行过程中规定停运的磨煤机出口挡板处于开启状态,冷风调门维持小开度,保证磨煤机始终处于通风冷却状态以预防制粉系统爆燃。为进一步了解停运的磨煤机处于通风状态对锅炉排烟温度的影响,维持机组1 000 MW负荷不变,磨煤机其他运行参数不变,当关闭停运磨煤机A的进出口挡板后,锅炉修正后的空预器出口排烟温度从126.0/128.5℃下降为124.0/126.9℃,取得了明显的效果。试验结果表明,过多的冷一次风通入锅炉后增加了锅炉排烟热损失,及时关闭冷热风门能够降低锅炉排烟温度,大大地减少排烟热损失,试验结果如表3所示。

表3 停用磨煤机处于通风状态对锅炉排烟温度的影响℃

(3)降低空预器漏风率。容克式空预器漏风形式有直接漏风和结构漏风,结构漏风占空预器总漏风量的份额较少且不可避免。空预器的主要漏风是直接漏风。用单位时间内泄漏的气体质量G来表示漏风量,则有:

式中:Δp为空气侧与烟气侧气体压力差;ρ为气体的密度;K为漏风系数;F为间隙面积。

式(3)适用于容克式空预器的径向密封、轴向密封、静密封和中心环密封的漏风计算。综合考虑改造成本和节能效果,降低空预器漏风主要由Δp和F所决定,通过合理安排空预器除灰,减少压差对漏风率的影响以及通过加装热端径向软密封和热端旁路软密封,使空预器A/B侧的漏风率从检修前的4.36%/4.30%下降为检修后的2.60%/3.09%,锅炉效率从改造前的93.98%提高到改造后的94.14%(修正后的效率),降低了锅炉的热损失,同时也降低了风机的电耗。

2.4 省煤器出口氧量的调整

在1 000 MW负荷工况下,维持磨煤机投运方式、磨煤机动态分离器转速及锅炉配风不变的情况下进行增、减氧量的试验,观察氧量的变化对锅炉汽温、NOX及其他参数的影响。试验结果表明,随着氧量由3.5%下降至2.6%,锅炉飞灰含碳量略呈上升趋势,但变化幅度不大且数值均小于1%,锅炉底渣含碳量没有明显变化。由此说明锅炉能够在较低氧量工况下运行,同时随着氧量的降低可以大大减少锅炉排烟热损失,提高锅炉效率。随着氧量的减少,送、引风机电流及NOX均大幅下降,起到良好的节能减排效果。

3 辅机系统优化

在锅炉辅机系统方面实施的节能优化措施主要包括:

(1)凝汽器双背压改造。原设计高压凝汽器抽至低压凝汽器混合后,由低压凝汽器侧抽真空管道抽出,运行期间存在2台凝汽器间背压差偏小的问题。改造后将高低压隔离,并加装高压凝汽器到抽真空母管的管道,实现独立运行,切换方式灵活。理论计算机组发电煤耗率可下降约1 g/kWh,按每年每台机组60亿kWh年发电量估算,每年可节省0.6万t左右的标准煤。

(2)凝汽器内六抽管道加装隔热套。针对两侧六抽管道温度偏差大,低压凝汽器侧六抽管道温度明显偏低的问题,对两侧凝汽器内六抽管道加装完整的隔热套,减少六抽管道在凝汽器内的热损失。同时可提高低压凝汽器侧六抽蒸汽过热度,降低管道积水影响机组安全运行的风险。经测算,机组发电煤耗率下降了约0.1 g/kWh,按每年每台机组60亿kWh发电量估算,每年可节省600 t左右的标准煤。

4 辅控设备优化

在满足工艺和环境的双重要求下,在辅控系统上也做了一些节能优化,经过长期观察发现效果良好。

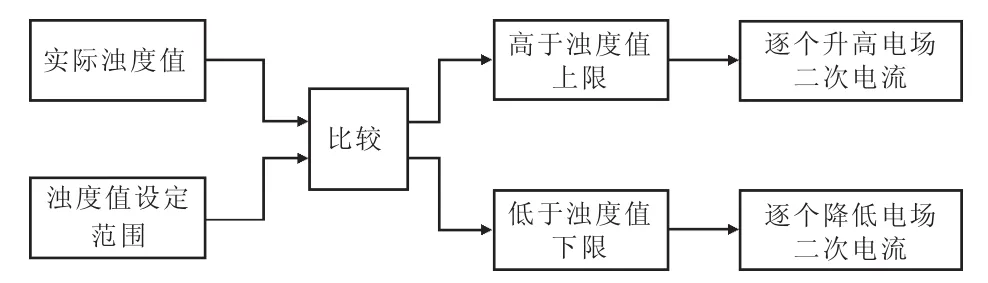

(1)电除尘器闭环优化。电除尘器在大气环境保护中发挥着重要的作用,其耗电也较多。通过测量电除尘器出口烟尘含量的浓度,实时调整电场的二次电流可降低其用电量。当实际测量的浊度值高于设定的浊度值上限时,要逐个升高电场的二次电流,即改变电场的输出功率,从而使烟尘的浊度降低到设定值范围内。当实际测量的浊度值低于设定浊度值下限时,要逐个降低电场的二次电流,减少电场的输出功率。电除尘器闭环控制原理如图4所示,电除尘系统电耗率由2010年的0.23%下降到2011年的0.18%。

图4 闭环控制原理

(2)底渣密封水系统改造。原底渣系统排水经过2台高效浓缩机处理和排水池澄清后,进入锅炉底渣系统作为密封水。经过对热力系统及密封水的水质研究,发现底渣系统溢流后的水经过底渣排水池澄清后水质合格,直接可以回用,另外增加一路复用水到底渣紧急补水的管路即可满足系统要求,将整个渣水系统停运,节约了这一部份的厂用电量。

5 结语

系统地研究了1 000 MW燃煤机组的节能降耗对策,通过对机组实施凝汽器背压、锅炉燃烧及制粉系统、辅机及辅控系统四方面的综合优化,宁海发电厂6号机组2011年与2010相比较,发电煤耗由294.85 g/kWh下降为288.94 g/kWh,下降了5.91 g/kWh,厂用电率由4.98%,下降到4.28%,取得了良好的节能降耗效果。

[1]阎维平,董静兰.超临界机组锅炉运行排烟温度偏高原因探讨[J].热力发电,2010(8)∶33-37.

[2]林万超.火电厂热系统节能理论[M].西安∶西安交通大学出版社,1994.

[3]李勇,孙海波,曹祖庆.背压变化对汽轮机热经济性的影响[J].汽轮机技术,1998,40(3)∶167-169.

[4]王宁玲,张勇,杨勇平,等.600 MW火电机组节能降耗分析与优化措施[J].中国电力,2009,42(9)∶55-57.

(本文编辑:陆莹)

Analysis and Optimization of Energy Saving for 1 000 MW Ultra Supercritical Coal-fired Unit

SUN Bo,CHEN Shi-ming,QIANG Chao-ming,LUO You-yuan,CHEN Jun-hong

(Zhejiang Guohua Power Co.,Ltd,Ningbo Zhejiang 315612,China)

The competition among power plants is mainly about the cost.Strengthening the research on energy saving technology plays an important role in enhancing the technology and economic level and the market competitiveness of the thermal power plants.This paper mainly conducts comprehensive analysis on the boiler combustion and pulverizing system,condenser back pressure system and auxiliary control system for the steam turbine in 1 000 MW ultra-supercritical unit in Guohua Ninghai Power Plant.It also performs the combustion optimization,sliding pressure curve optimization of steam turbine,the closed-loop electrostatic precipitator optimization,air preheater clearance transformation and comprehensive management of auxiliary control system.Desirable results of energy saving are achieved with the power coal consumption reduced by 5.91 g/kWh, auxiliary power consumption rate lowered by 0.7%and load factor increased by 6.11%.

1 000 MW unit;energy saving;auxiliary power consumption rate;coal consumption;unit economy

TK227∶TK267

:B

:1007-1881(2012)09-0027-03

2011-01-25

孙波(1985-),男,内蒙古赤峰人,助理工程师,从事发电厂技术管理工作。