碳的孔分布对锂空气电池空气电极性能影响

2012-06-29王凌岩

王凌岩,谢 凯,王 珲,韩 喻

(国防科技大学材料工程与应用化学系,湖南 长沙 410073)

锂空气电池具有很高的理论比能量(11140 Wh/kg),远远大于目前商业化的锂离子电池[1]。但由于在碳空气电极、电解液以及催化剂和负极保护等方面还存在诸多问题,目前锂空气电池的实际性能还远远无法达到理论预期。

作为锂空气电池的正极,碳空气电极对电池性能有着重要影响。多孔碳是空气电极的主要组成部分,其多孔结构在为O2和锂离子迁移、扩散提供通道的同时,也为不溶于电解液的放电产物Li2O2的沉积和生长提供了场所[2]。而当多孔碳的孔道被Li2O2完全堵塞时,锂空气电池将会停止放电。根据上述说明,多孔碳的微观结构对碳空气电极放电性能有着重要影响。因此,探讨碳的微观结构对空气电极电性能的影响成为了目前锂空气电池研究的热点。

Hayashi等[3]探索了碳材料的比表面积与锂空气电池放电比容量之间的关系,认为两者之间存在一种正比的关系。同时,Tran等[4]则通过研究碳的孔径尺寸与锂空气电池性能之间的关系,发现碳的孔径尺寸与容量之间存在较好的线性关系。Xiao等[5]通过系统研究指出,电极的放电容量会随着介孔孔容的增加而增加。而Mirzaeian和Hall[6]通过控制合成条件,制备了一系列具有不同微观结构参数的多孔碳材料,系统地研究了多孔碳材料的比表面、孔容及孔径对于碳空气电极性能的影响。结果表明,锂空气电池的放电容量与多孔碳的比表面积、孔容和孔径之间的相关联系相当复杂,并不存在简单的线性正比关系,这个结论与前人的研究结果存在明显矛盾。除此之外,S.S.Sandhu等[7-8]通过建立数学模型,模拟多孔碳的比表面积、孔隙率等因素对空气电极电性能的影响,并与相应的实验结果具有较好的拟合;R.E.Williford等[9]则提出了“对偶孔”的概念,以期通过设计碳的孔结构来提高空气电极的电性能。由此可见,目前针对碳材料微观结构对锂空气电池放电性能影响机制的研究十分广泛,但至今仍无明确统一的结论。

为了进一步系统探讨碳微观结构对于锂空气电池放电性能的作用机制,明确碳材料各微观结构参数与放电性能之间的相互关系。本文采用五种具有不同微观结构的碳材料分别制备了多孔碳空气电极,并对空气电极的电性能进行了测试,系统地研究了碳的微观结构对于空气电极电性能的影响,并探讨了碳的微观结构对空气电极电性能影响的机制。

1 实验

1.1 多孔碳空气电极的制备

本文选用天津亿博瑞化工的F900、乙炔黑、导电炭黑以及实验室自制的导电炭黑和特密高公司的Super P等五种不同的碳材料作为研究对象,在此分别编号为CB1、CB2、CB3、CB4、CB5。电解液采用成分为1 mol/L LiPF6,碳酸乙烯酯(EC)∶碳酸二乙酯(DEC)=1∶1(体积比)的锂电池电解液。采用泡沫镍作为正极集流体材料。

空气电极通过浆料刮涂法制备。先按质量比3∶1依次称取碳和PVDF制备得到电极浆料,而后将浆料单面均匀刮涂在泡沫镍基底上,在120℃烘箱中干燥12 h后得到空气电极极片。

1.2 多孔碳空气电极性能测试

在手套箱内将Li片,两片隔膜(Celgard 2500),空气电极极片依次置入自主设计的模具内,并滴加约50 μL电解液,组装成锂空气模拟电池。采用充放电测试仪CT2001A对其进行放电测试。放电电流密度0.1 mA/cm2,截止电压2 V。所有的测试均在25℃的纯氧环境下进行。

1.3 碳的孔分布与空气电极表观形貌测试

采用美国康塔仪器公司的QuadraSorb SI型比表面-孔分布分析仪,以氮气作为吸附气,利用DFT方法获得碳的相关微观结构参数。

采用Hitachi S-4800型场发射扫描电子显微镜(FESEM)对放电前后表观形貌进行观察,工作电压25 kV。

2 结果与讨论

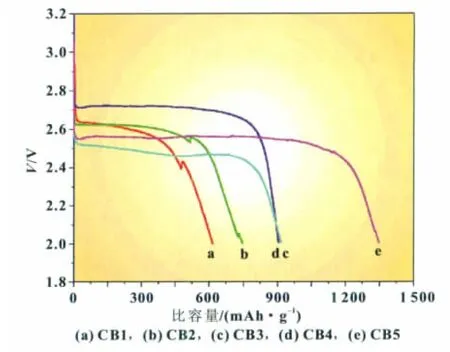

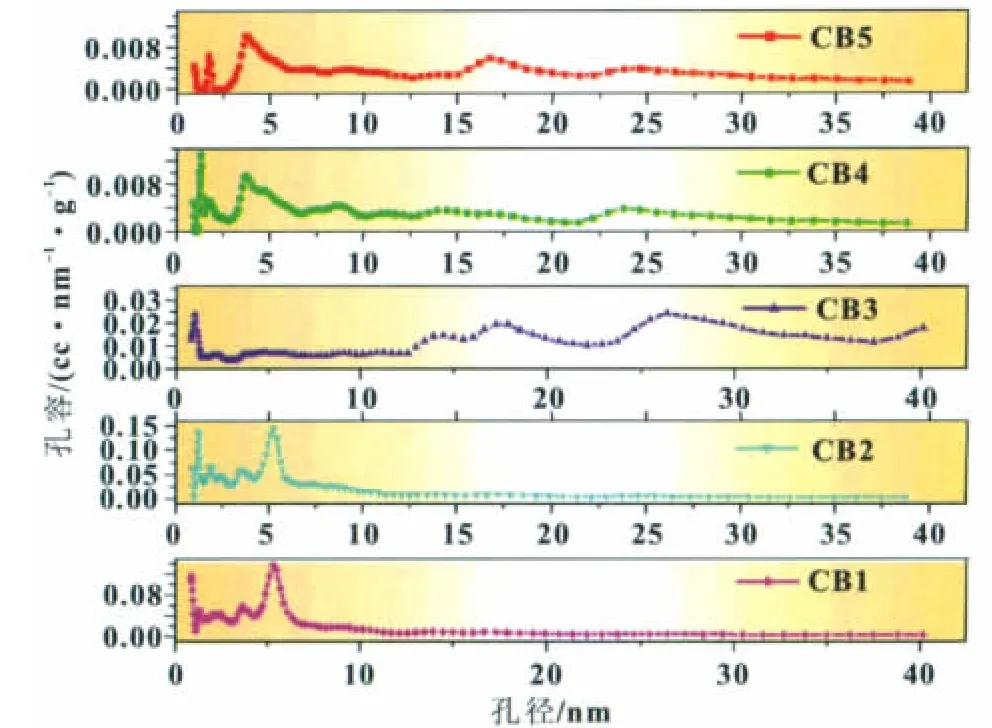

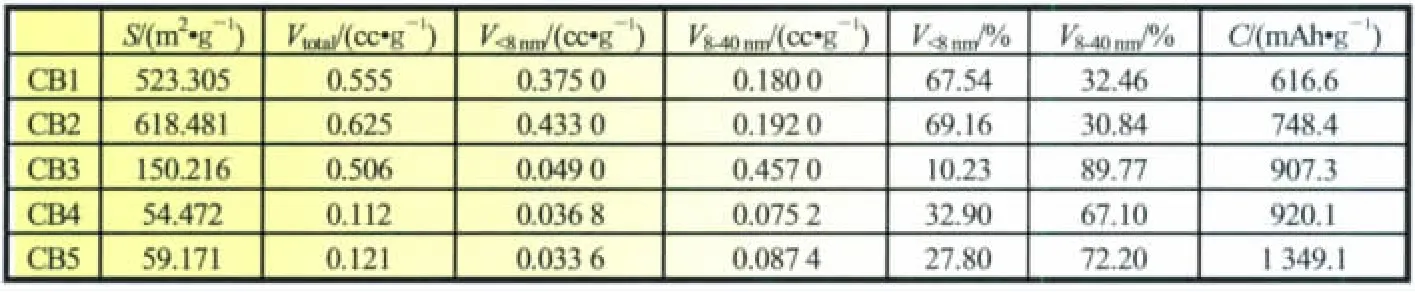

图1为采用具有不同微观结构参数的碳材料制备的空气电极的放电曲线。由图1所示,CB5具有最大的放电比容量,CB3与CB4容量相近且略小于CB5,CB1与CB2的比容量最低。图2为采用氮吸附法测得的五种碳材料的孔分布曲线。由图2可得,CB1与CB2的孔分布情况相似,主要集中在微孔及4~8 nm的介孔范围内,而在更大介孔范围内的分布很少。CB3、CB4与CB5的孔径分布较之CB1与CB2更为宽广,在微孔、较小介孔及在16~40 nm的较大介孔范围内均有分布。其中CB3的孔径分布主要集中在在4~8 nm的范围内,而CB4的孔径分布则主要集中在16~40 nm。CB5的孔径分布兼含了CB3与CB4的特点,各种大小的孔径分布具有一个相对较好的比例。根据图1与图2数据,整理得到五种不同碳的微观结构参数与放电比容量,结果如表1所示。

图1 五种不同碳制备空气电极的放电比容量

图2 碳的孔分布曲线

表1 碳微观结构参数与空气电极放电比容量

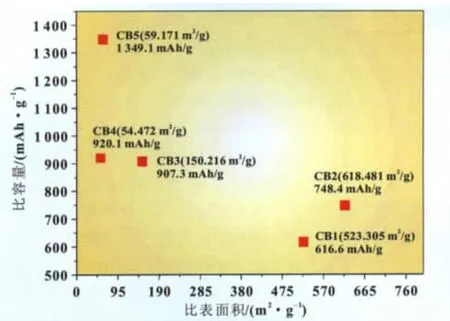

图3为碳材料的比表面积与放电比容量之间的相互关系。根据图中数据,尽管CB3(907.3 mAh/g)与CB4(920.1 mAh/g)的比表面积相差较大,但放电比容量却十分相近。相反,具有相近比表面积的CB4(920.1 mAh/g)与CB5(1349.1 mAh/g)其放电比容量则相差较大。因此,碳的比表面积与放电比容量之间并不存在明显的对应关系。

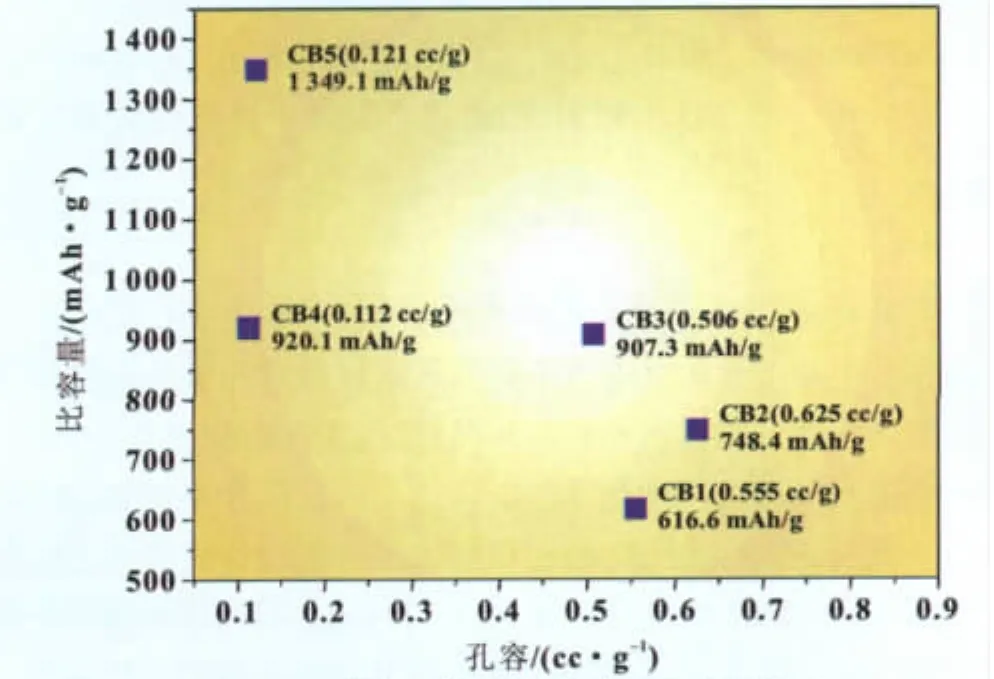

图4为碳材料的孔容与空气电极放电比容量之间的对应关系,与比表面和放电比容量之间的关系类似,两者间也没有体现出规则的相互联系。孔容差距较大的CB3(0.506 cc/g)与CB4(0.112 cc/g)放电比容量相近,而孔容相近的CB4(0.112 cc/g)与CB5(0.121 cc/g)其放电比容量则相差较大。由此可以推断,碳材料的孔容大小同样不是制约空气电极放电性能的唯一影响因素。

以上数据表明,碳材料的比表面积与孔容均不是影响空气性能的唯一因素。因此,本文从碳材料的孔分布入手,根据五种碳材料孔分布的特点,以8 nm作为分割标准,分别探讨两种孔径范围内的孔道结构(<8 nm的微/介孔与>8 nm的介孔)对于锂空气电池放电性能的影响。

图3 碳的比表面积与空气电极放电比容量之间的关系

图4 碳的孔容与放电比容量之间的关系

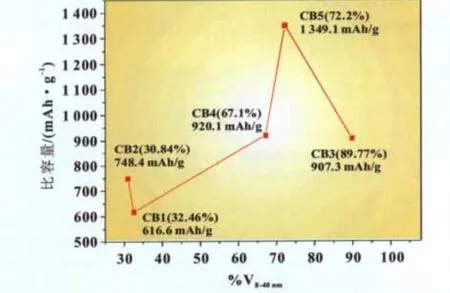

图5 8~40 nm介孔含量与放电比容量之间的关系

图5为孔径尺寸大于8 nm的介孔的含量与电极放电比容量的关系曲线。根据图5中数据,利用含尺寸大于8 nm的介孔多的CB3、CB4与CB5制备的空气电极,其性能要明显优于用尺寸大于8 nm介孔含量少的CB1与CB2所制备的空气电极的性能。同时,从图5中可看出,CB3、CB4与CB5三者之间呈现出先增后减的趋势。其中,尺寸大于8 nm介孔含量区别较大的CB3与CB4在放电比容量上的没有太大差距,而含量介于两者之间的CB5具有最大的放电比容量。

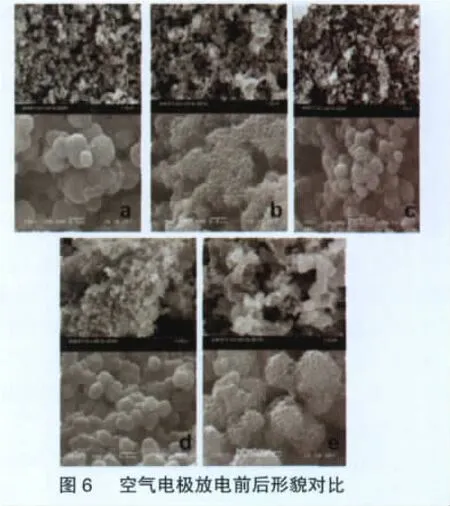

图6为采用不同碳制备的空气电极放电前后的SEM照片。如照片所示,放电前,碳颗粒尺寸在100 nm左右,呈规则的球状,相互之间排布紧密。放电结束后,由于放电产物沉积的影响,碳颗粒尺寸有了不同程度的增长,形状及相互之间的排布状态均发生了改变。其中,CB1与CB2的尺寸变化较大,由100 nm增长到了700 nm左右,同时,相邻的碳颗粒被放电产物包覆,形成片状的整体[图6(a)(b)]。CB3、CB4与CB5的尺寸变化相对较小,放电后的碳颗粒尺寸在300~500 nm左右,形状较好地维持了球型,碳颗粒之间的界限依旧明显[图6(c)(d)(e)]。由此可见,在不同的孔道结构中,放电产物的生长过程同样存在较大差别。

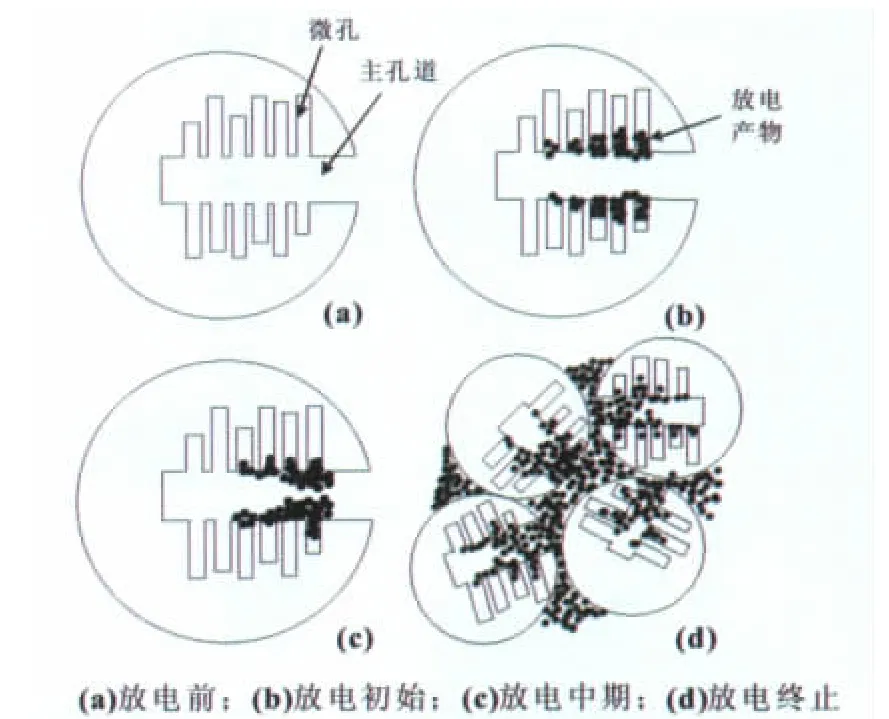

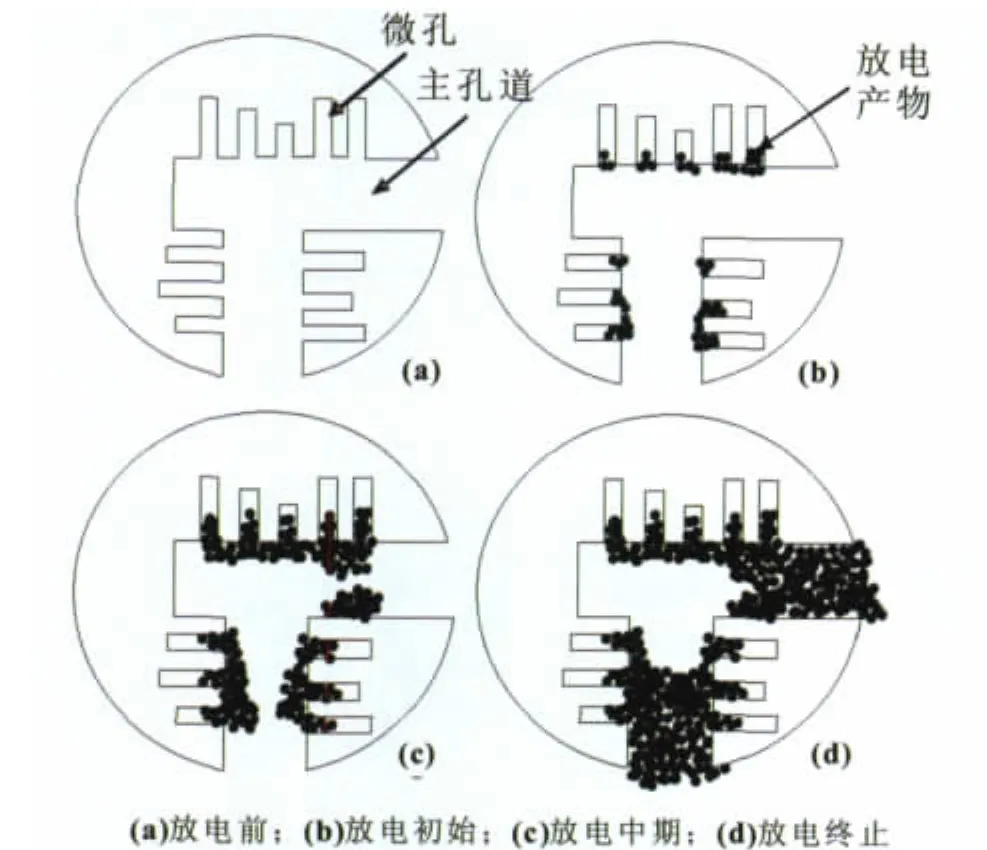

根据以上实验事实,建立了碳的孔道结构模型,并以此为基础对放电产物在碳孔道内的沉积和生长过程进行了模拟。

碳内部的孔道结构主要由大孔(50 nm以上)、介孔(2~50 nm)及微孔(2 nm以下)组成。其中,大孔和介孔构成了孔道结构的主体部分,微孔作为孔道结构的分支,依附于大孔与介孔的孔壁之上[图7(a)、8(a)]。三者中,微孔及尺寸较小的介孔由于内部色散力的作用而具有很高的吸附势,气体分子能通过“微孔填充”吸附机制进行吸附。因此,微孔与尺寸较小介孔是吸附氧的主要部分,也是放电产物的沉积和生长的主要场所。孔径尺寸大的介孔和大孔主要影响氧到微孔的传输,两者共同构成了氧在碳孔结构中传输的主孔道[10]。放电开始后,由于主孔道口附近的氧浓度最大,不溶的放电产物优先在位于主孔道附近的微孔上发生沉积和生长,导致主孔道变窄,氧向主孔道深处的传输受到阻碍。随着反应时间的延长和放电产物的持续堆积,主孔道口最终被完全堵塞。

图7 CB1、CB2的碳孔结构

根据上述对放电产物在碳孔内部沉积过程的分析,对于孔径分布范围较窄的CB1与CB2,其碳孔结构以微孔为主(70%左右),孔径尺寸较大大的介孔数目相对有限(30%左右),使得碳孔内能够提供氧传输的主孔道较少并且相对较窄[图7(a)]。这种孔道结构会在放电过程中使得主孔道被较早地堵塞,导致氧的传输和扩散难以向碳孔内部进行,位于主孔道深处的微孔无法与氧接触,反应产物难以利用主孔道内部微孔进行沉积[图7(b)(c)]。在这种情况下,放电产物开始转向碳颗粒间相互接触形成的孔隙,亦即优先在碳颗粒的表面上生长。随着反应的进行,碳表面的放电产物逐渐对多个相邻碳颗粒进行包裹,形成尺寸比原碳颗粒增加明显的球状或片状整体[图 6(a)(b)、图 7(d)]。

上述放电产物的沉积过程增大了氧传输的难度,导致多孔碳空气电极表面可供反应的场所进一步减少,降低了碳孔道的利用率,限制了空气电极的放电比容量。在孔分布相似的情况下,CB2由于具有更大的孔容与比表面积,即更多的反应场所,因此,相比于CB1具有更大的放电比容量。这说明,在孔分布相似的情况下,孔容与比表面积则是空气电极放电性能的重要影响因素。

对于孔分布范围更广的碳材料(CB3、CB4和CB5),孔结构中除了大量微孔及孔径尺寸较小的介孔外还有许多尺寸较大的介孔,这些尺寸较大的介孔与大孔共同构成了数量较多的主孔道[图8(a)]。放电开始后,与CB1、CB2的情况相似,碳颗粒的部分主孔道口很快被放电产物堵塞。但由于主孔道数目较多,在部分通道被堵塞的情况下,碳孔内部依然有充足的孔道可供氧传输通过[图8(b)(c)],使得位于主孔道深处的微孔得以吸附氧气,成为放电产物的沉积场所。在这种情况下,放电产物的沉积主要利用碳颗粒的内部孔道,而非其表面位置,这使得在放电结束之后,碳颗粒较好地维持球状形貌,且尺寸变化相对较小[图6(c)(d)(e)、图8(d)]。对于具有这种孔分布的碳材料,由于其孔道利用效率更高,相应空气电极的放电性能也更为优越。

图8 CB3、CB4、CB5 的碳孔结构

根据上述解释,对比CB3、CB4、CB5。其中CB3的孔分布主要集中在尺寸较大的介孔范围内,所含较小尺寸介孔与微孔的数量较少,这使得在CB3的碳孔内虽然有充足的主孔道供氧传输,但可供氧吸附和放电产物沉积的场所相对要少,从而限制了放电比容量。与CB3相反,CB4的孔径分布在微孔与较小尺寸介孔内的分布要优于在较大尺寸介孔范围内的分布。这种孔分布情况虽然保证了充足的场所供氧吸附与放电产物的沉积,但由于缺少氧传输的主孔道,使得随着放电反应的进行,CB4的碳孔道会被较快地堵塞,反应场所得不到充分利用,放电比容量难以提高。基于以上原因,CB4与CB3具有相同的放电比容量。而对于CB5,其内所含的微孔、较小尺寸介孔与较大尺寸介孔的比例位于CB3和CB4之间,因此同时具有CB3与CB4的优势,即在有充足的氧吸附和放电产物沉积场所的同时,也有充足的氧传输通道以确保这些场所得以充分利用。基于这个原因,CB5具有三者中最大的放电比容量。

3 结论

多孔碳空气电极放电性能的优劣与所采用多孔碳的孔径分布有直接关联。具有合适孔分布碳材料的孔道结构能够为放电产物的沉积提供充足的场所,使得碳孔得到充分的利用,从而使空气电极获得优异的电性能。而在孔分布相似的情况下,具有更大孔容与比表面积的碳材料所制备的空气电极表现出了更优的放电性能。因此,碳材料的孔容与比表面积在孔分布一定的情况下,同样是影响空气电极电性能的重要因素。

[1]ARMAND M,TARASCON J M.Building better batteries[J].Nature,2008,451(7179):652-657.

[2]GIRISHKUMAR G,MC CLOSKEY B,LUNTZ A C,et al.Lithiumair battery:Promise and challenges[J].The Journal of Physical Chemistry Letters,2010,1(14):2193-2203.

[3]HAYASHI M,MINOWA H,TAKAHASHI M,et al.Surface properties and electrochemical performance of carbon materials for air electrodes of lithium-air batteries[J].Electrochemistry,2010,78(5):325-328.

[4]TRAN C,YANG X Q,QU D.Investigation of the gas-diffusionelectrode used as lithium/air cathode in non-aqueous electrolyte and the importance of carbon material porosity[J].Journal of Power Source,2010,195(7):2057-2063.

[5]XIAO J,WANG D,XU W,et al.Optimization of air electrode for Li/air batteries[J].Journal of the Electrochemical Society,2010,157(4):A 487-A 492.

[6]MIRZAEIAN M,HALL P J.Preparation of controlled porosity carbon aerogels for energy storage in rechargeable lithium oxygen batteries[J].Electrochimica Acta,2009,54(28):7444-7451.

[7]SANDHU S S,FELLNER J P,BRUTCHEN G W.Diffusion-limited model for a lithium/air battery with an organic electrolyte[J].Journal of Power Source,2007,164(1):365-371.

[8]SANDHU S S,BRUTCHEN G W,FELLNER J E.Lithium/air cell:Preliminary mathematical formulation and analysis[J].Journal of Power Source,2007,170(1):196-209.

[9]WILLIFORD R E,ZHANG J G.Air electrode design for sustained high power operation of Li/air batteries[J].Journal of Power Source,2009,194(2):1164-1170.

[10]陈永.多孔材料制备与表征[M].合肥:中国科学技术大学出版社,2010:6-7.