LTCC专用烧结炉的应用及发展趋势

2012-06-28颜秀文张建国邓斌袁云华潘喜成杨毓彬

颜秀文 ,张建国 ,邓斌 ,袁云华 ,潘喜成 ,杨毓彬

(1.中国电子科技集团公司第四十八研究所,湖南长沙410111;2.空军驻湖南地区军代室,湖南长沙 410001)

低温共烧陶瓷 (Low Temperature Co-fired Ceramic,LTCC)技术是20世纪80年代中期美国休斯公司首先推出的集互联、无源元件和封装于一体的多层陶瓷基板制造技术。它是将低温烧结陶瓷粉制成厚度精确生瓷带薄层,在生瓷带上利用激光打孔、微孔注浆、导体浆料精密印刷等工艺制造出所需要的电路图形,然后将多层生瓷带对准、叠压,在900℃以下烧结制成无源/有源集成的功能模块[1-3]。该技术具有集成密度高、频率响应高、传输速度快等特点,正逐渐取代传统的PCB基板,已成为无源集成的主流和新元件产业的经济增长点,在军事电子器件领域中有着举足轻重的作用[4-6]。本文首先分析了LTCC基板烧结存在的问题,然后介绍了国内外LTCC专用烧结设备研究成果与现状,最后对LTCC基板烧结技术的发展应用进行了展望。

1 LTCC基板烧结的问题

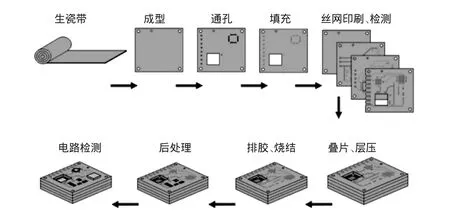

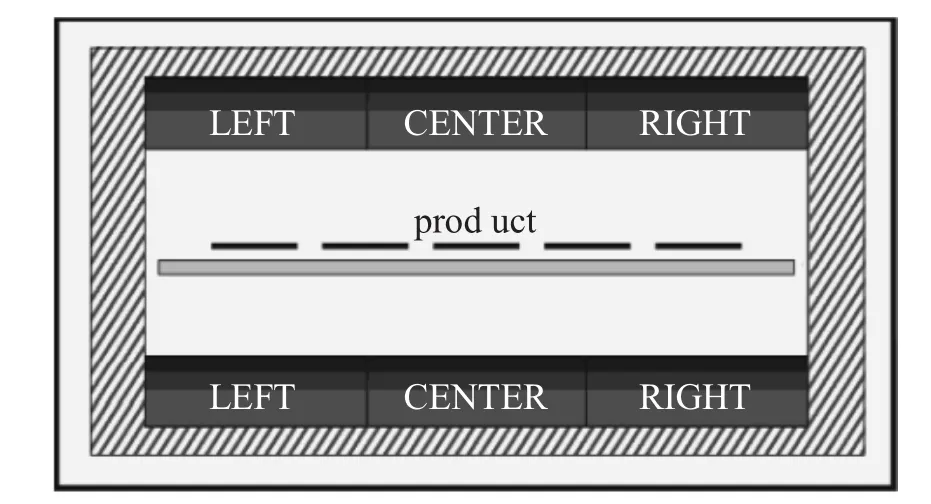

图1 LTCC基板制造流程

如图1所示,LTCC基板生产的基本步骤包括:生瓷带→成型→激光打孔→填充→丝网印刷→印刷质量检测→叠层→层压→烧结→后处理→LTCC电路检测。烧结作为最关键的工序,烧结设备的先进与否对LTCC产品的合格率有着决定性的影响。因此,LTCC专用烧结设备是LTCC基板生产工艺流程中最核心的设备之一。

LTCC基板烧结指经层压、热切后LTCC生瓷片模块在800~1000℃温度范围内的排胶、烧结等热处理工艺过程。LTCC基板烧结存在的问题主要体现在基板与布线共烧时各层的收缩率难以控制。这也是LTCC基板技术大规模推广的重要挑战[5,6]。

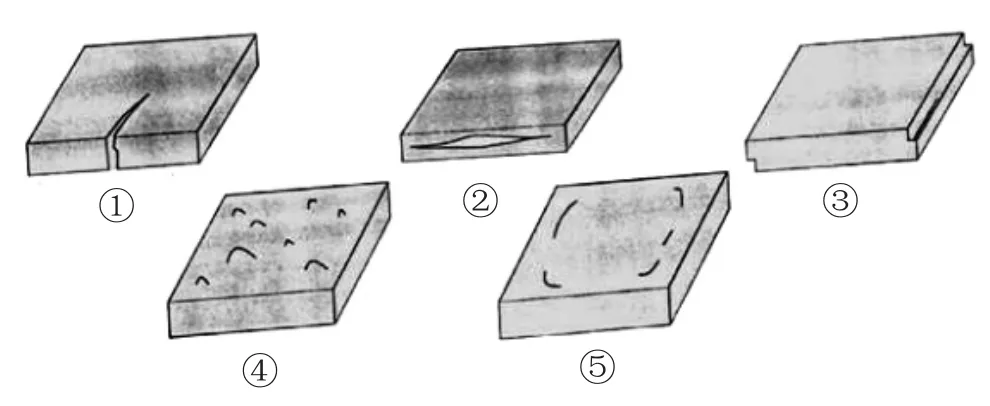

LTCC烧结的收缩率问题归结到底是基板与布线共烧时的收缩率及热膨胀系数匹配问题[7]。如图2所示,LTCC基板在共烧时基板与浆料的烧结特性不匹配将会导致5种烧结失效现象:①垂直开裂,②内部分层,③翘曲变形,④表面起泡,⑤环形脱层。垂直开裂失效在垂直方向是分层的,在边缘往基板中心方向存在裂缝,原因是层压后的LTCC生瓷带模块在中心位置的密度比边缘高,易导致烧结应力集中在模块的边缘而导致开裂。内部分层失效在内部互联的金属布线层和LTCC陶瓷基板之间存在分层,原因是LTCC陶瓷基板与金属印刷浆料的烧结收缩率不一致,两者匹配性差。当有几十层一起烧结时,金属浆料成分、生瓷带厚度等因素不匹配时也可导致内部分层失效。翘曲变形失效表现为烧结后LTCC基板翘曲或者边缘存在台阶,原因是LTCC陶瓷基板与金属浆料在烧结过程中热膨胀吸收差异过大所致。表面起泡失效指在LTCC基板表面有微隆起,原因是LTCC基板烧结过程排胶不充分或者层压后LTCC生瓷模块沾染了污染物。环形脱层失效在LTCC基板的中心和边缘存在明显的脱层区,原因是作为互连导体的金属印刷浆料主要集中在LTCC基板的中央,因基板中央与四周的应力不均匀而产生环形脱层现象。

图2 LTCC基板烧结过程的5种失效现象

可见,要克服LTCC烧结过程的收缩率问题,要从三方面着手解决:(1)整体设计要合理,包括生瓷片厚度、金属化图形设计、金属化图形厚度等参数要合理选取。(2)材料选取要恰当,(3)烧结工艺与设备要过关。设置LTCC烧结工艺曲线要充分考虑到LTCC生瓷带、金属印刷浆料的熔点温度、烧结收缩率、致密化速率等因素,合理设置烧结工艺曲线。同时,LTCC烧结设备的温度稳定性、均匀性要好,排胶更充分。

2 对流间歇升降式LTCC烧结炉

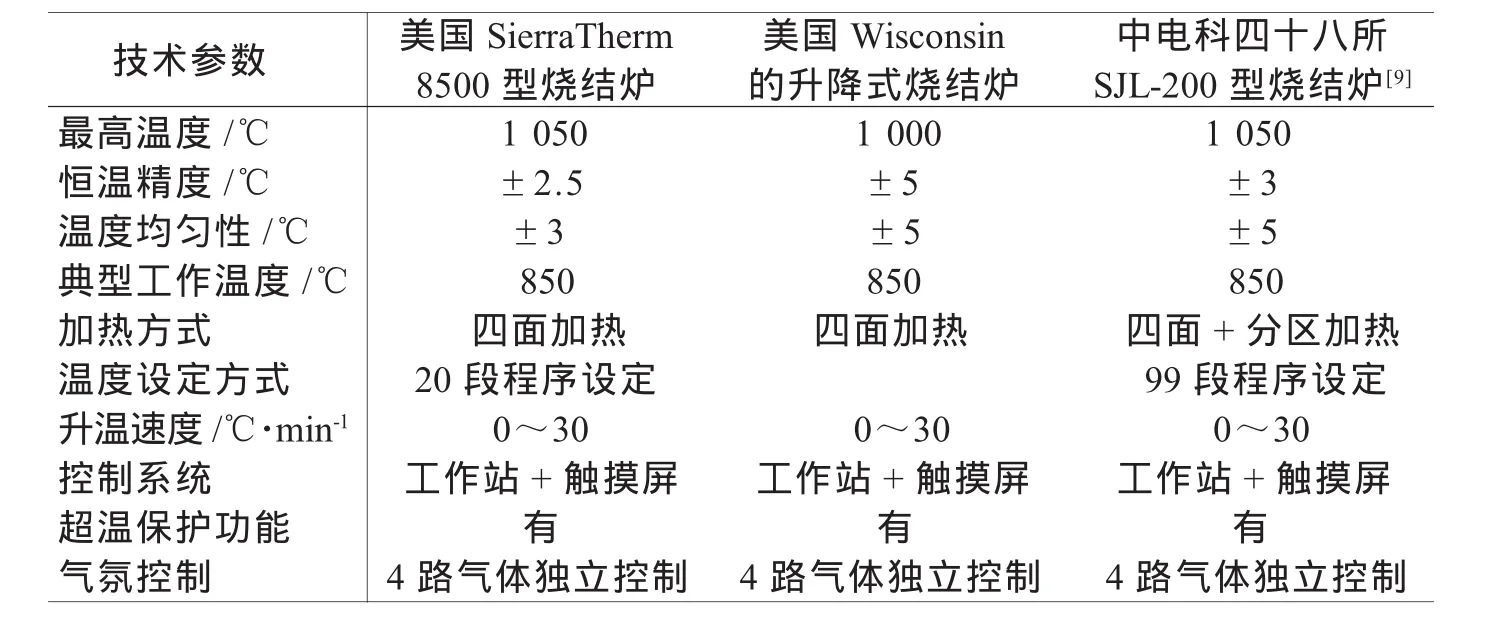

对流间歇升降式LTCC烧结炉具有工艺控制简单灵活、兼容性强、烧结一致性好等特点,目前较广泛应用于LTCC基板烧结。美国SierraTherm、美国Wisconsin等公司都有该型设备产品。其中美国SierraTherm的8500系列设备[8]最为典型。国内对流间歇升降式LTCC专用烧结设备较晚开发,2007年中国电子科技集团公司第四十八研究所开发的SJL-200型LTCC专用烧结炉填补了国内在该领域的空白。见表1。

表1 国内外对流间歇升降式LTCC烧结设备主要参数

对流间歇升降式LTCC烧结炉主要由炉体加热系统、气氛系统、升降装载系统和电气控制系统四部分组成。炉体加热系统选用WATLOW一体化陶瓷纤维加热器为加热元件。炉体设计成正方形,位于炉子前侧上部。保温炉衬全部采用多层轻质陶瓷纤维绝热板,可根据热场均匀性需要设计成独立控制的多个加热分区。每个加热分区由前后左右四面的4个发热元件供热。陶瓷纤维绝热板暴露于炉膛的表面涂覆了耐高温的玻璃涂敷材料,保持炉膛内部的工艺环境清洁要求。气氛系统主要为炉膛提供稳定的工艺气体。气氛系统设计包括进气、喷射器和排气出口设计。各热区气源流量可由质量流量计(流量控制阀)进行单独控制,各自自动调整增压喷射器提供的气体流量。抽排气装置利用一个空气动力文丘里增压器工作,增压器由从主气源引出的压缩空气开动。排气流量由调节比例阀位来控制。废气流的流速由可测量炉内废气压力与大气压间压差的压力表来监控。炉膛内也可引入压缩空气用于辅助冷却。升降机装载系统位于炉膛底部,可通过手动模式或自动模式操作。升降平台由变频调速器调速的交流电机驱动来实现升降平台的上下移动。电气及计算机控制系统采用PC+PLC控制方案。主控温采用串级PID温度控制,气体预热则采用固态继电器通断式控制,通过计算机自动控制完成工艺的装载→加热排胶→升温→恒温→冷却降温→出炉全过程。电气控制系统以PLC为核心,实现升降机升降、温度、压力、工艺气体等控制。上位机采用工业级触摸平板PC与PLC进行实时通信,提供人机界面操作平台。

3 网带式LTCC气氛烧结炉

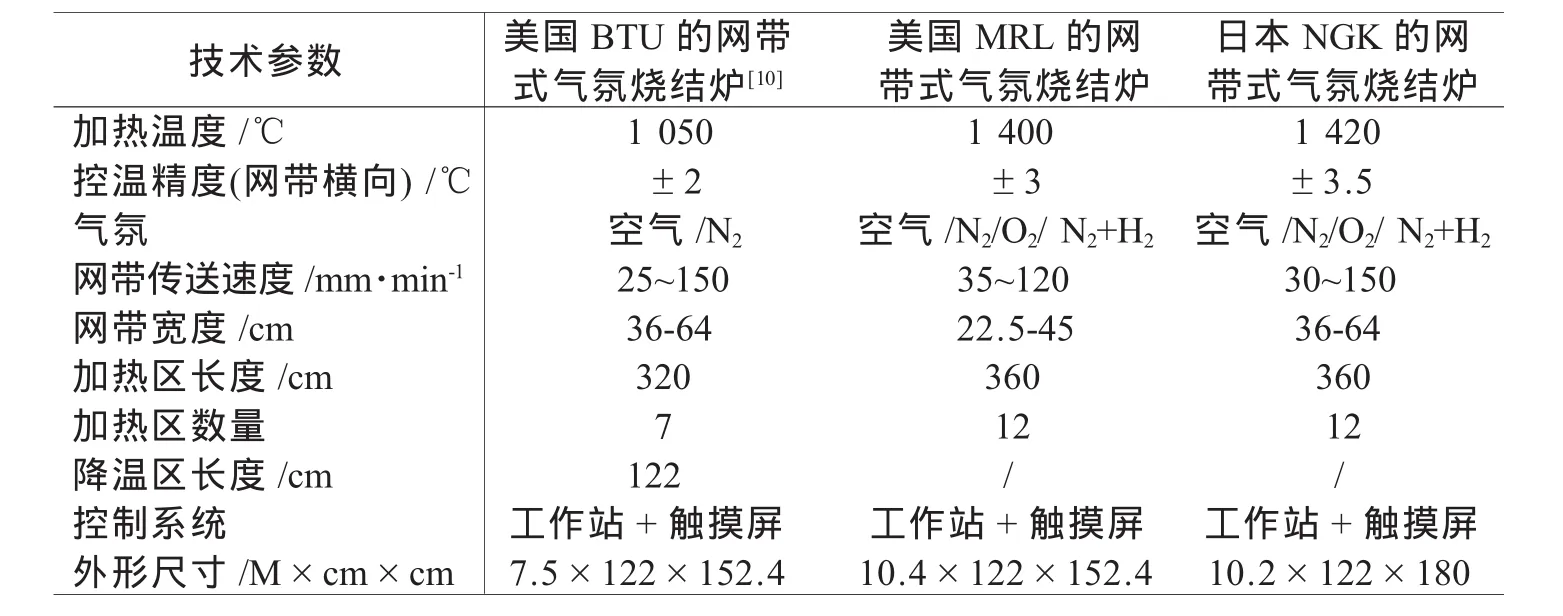

网带式LTCC气氛烧结炉具有快速烧结、易于自动连线的特点,适合热处理周期短、产品批量高、单种LTCC基板产品的快速烧结。目前,网带式LTCC气氛烧结炉也在LTCC基板行业开始应用。美国BTU、美国MRL、日本NGK等已有商业化产品。见表2。

网带式LTCC气氛烧结炉主要由炉体、传送网带、保护气体和电气控制系统四部分组成[11]。炉体设计成正方形,炉体内衬采用高效轻质陶瓷纤维绝热材料,降低设备能耗水平。加热元件分布于隧道上下两面,根据炉温、工艺气体等的不同要求,可选用合金电阻丝加热或碳化硅加热。如图3所示上下两面加热的优点在于沿传送带的y方向热场均匀性更好,有利于缓解边沿滞阻效益引起的中心温度高,左右两边温度低的问题。

表2 国外网带式LTCC气氛烧结设备主要参数

图3 网带式LTCC烧结炉剖面结构示意图

整个加热区可根据工艺要求设计成多段。在加热区域内,通过分隔气帘保证区域内的温度场、速度场和气流场相对稳定,既不影响前后段,也不受前后段的影响。随着温度的升高,在快速升温区域会出现温度波动,同时通道内的压力也随着温度的升高而不断变化,通过压力控制装置可平衡温度快速变化带来的气氛、压力的影响,确保烧结工艺的一致性。传送网带常采用高温不锈钢制作。

4 零收缩率LTCC烧结炉

随着LTCC基板制造技术向低成本方向发展,一方面互连材料由Au、Ag、Pt等稀贵金属向Cu、Ni等贱金属方向发展。另一方面要求更好地控制住LTCC基板烧结的收缩率,以提高成品率。因此LTCC烧结炉的发展趋势是:烧结气氛从空气气氛烧结向保护性气氛或还原性气氛发展;尽可能增大炉膛有效空间,满足大批量生产需要;在z轴方向加压烧结,实现x、y方向零收缩。

零收缩LTCC烧结是一种压力辅助烧结技术,指通过强制加压的方式对常规三维收缩LTCC生瓷块进行共烧,限制其在x、y平面方向上的收缩率,从而实现LTCC模块在平面近似零收缩或无收缩的一种烧结方法[12]。通过这种新技术可使LTCC基板的x、y平面方向收缩率控制在0.05 %±0.02%范围内。

图4 ATV公司的零收缩率LTCC烧结炉

目前,德国ATV公司在零收缩烧结设备方面处于领先地位,已推出零收缩LTCC烧结炉产品(图4)[13]。德国Heraeus公司和美国Ragan Technologies ZST公司在零收缩材料开发方面处于领先地位,已开发出自约束零收缩LTCC生瓷材料,实现不需要牺牲层的LTCC零收缩工艺。这种LTCC生瓷材料配套银浆可完全兼容目前LTCC工艺,实现在x、y方向的收缩率小于0.2%,收缩变化量小于0.014%[14]。该技术的缺点在于:设备投资大;难实现大批量生产;烧结后基板表面的微粗糙度较大,需去除表面的非收缩层,增加了工序。

5 结 论

LTCC烧结设备是LTCC基板制造的关键设备之一。对LTCC烧结设备而言,对流间歇式、网带式和零收缩烧结(压力辅助烧结)设备已开始批量用于LTCC基板制造。其中,零收缩LTCC烧结技术实现了LTCC生瓷模块在z轴方向的近似零收缩,代表了LTCC基板烧结技术的发展方向。

[1]郎鹏.微组装中的LTCC基板制造技术[J].电子工艺技术,2008(1):16-18.

[2]杨邦朝,蒋明,胡永达,等.LTCC组件技术及未来发展趋势[J].混合微电子技术,2002,13(1):1-11.

[3]AKIN,LAWRENCE W.Automatingand optimizinghigh performance LTCC design[J].Microwave J,2004,47(9):176-188.

[4]Reinhard Kulke.Low temperature cofired ceramic-an introduction and overview[M].Kamp-Lintfort:IMST GmbH,2001.14-22.

[5]邓斌.LTCC专用烧结炉的结果设计及温度场实验研究[D].长沙:国防科技大学,2009.

[6]何中伟,王守政.LTCC基板与封装的一体化制造[J].电子与封装,2004,14(4):20-23.

[7]何中伟.LTCC工艺技术的重点发展与应用[J].集成电路通讯,2008,26(2):1-9.

[8]Braker A.LTCC-8500 series elevator batch furnace[EB/OL].http://www.sierratherm.com/products/8500.2005.

[9]彭志坚,邓斌.LTCC专用烧结炉的研制[J].电子工业专用设备,2009,38(10):16-23.

[10]Yoshihiko Imanaka.Multilayered Low Temperature CofiredCeramics(LTCC)Technology[M].Berlin:Springer,2008.138-142.

[11]解衍新,郑力.BTU烧结炉在生产中的应用及设备维护[J].中国电子商情,2002,5:47-51.

[12]DernovsekU,NaeiniA,PreuG,etal.Integrationconcepts for the fabrication of LTCC structures[J].Eur Ceram,Soc 2001,(21):1693.-1698.

[13]John.H.B.LTCC sinter-presse/LTCC sintering pres[EB/OL].http://www.atv-tech.com/LTCC Sinter-Presse/LTCC Sintering Press.2009.

[14]Uniton H R.Low Temperature Co-Fireable Tape[EB/OL].http://www.heraeus.com/Thick film/HL2000.2010.