城市CBD建筑群处大型地下铁路客运车站深基坑施工技术

2012-06-21李拉普

刘 岗,李拉普

(中铁十五局集团有限公司,河南 洛阳 471013)

0 引言

广深港客专福田车站是一座重要的具典型意义的车站。它是我国高速铁路发展过程中,为适应高速铁路与既有城市交通零距离接轨而修建的第一座地处繁华城市CBD中心,且与城市地铁、公交等交通系统综合为一的大型地下换乘车站。因城市建设在前,地下车站建设在后,周围高楼林立,道路交通密集,如何在施工中确保周围建构筑物及地下车站施工安全,确保基坑施工不长期中断主要交通道路(深南大道)通行是本工程的重难点。在城市基坑工程施工对周边建筑的影响研究方面,文献[1]主要从地表沉降控制基准值、水平位移控制基准值、支撑内力和土压力控制基准值方面进行了相关研究;文献[2]在监控量测基础上,详细对比分析了二元结构地层基坑开挖引起不同围护结构的变形情况及对周边环境的影响;文献[3]认为地表沉降、墙体变位、基坑隆起三者之间存在着明显的关系,临近基坑建筑物沉降变形与其基坑的接近度有明显关系,施工过程中应综合考虑技术可行性、安全、环保、质量、工期、效益等因素采取保护措施;文献[4]针对挖除了土的边载使地基承载力降低而危及建筑物的安全问题,就基坑开挖对紧邻既有建(构)筑物地基承载力的影响作了探讨及计算。本文综合国内外类似工程经验,采用城市中心区复合地层条件下盖挖逆作法施工技术、大截面钢管柱精确定位技术、开发了水下爆破+冲击钻孔工法等的施工研究,丰富了盖挖逆作工法并提高了施工技术水平。在国内第一次应用了钢管混凝土柱和型钢混凝土梁框架结构,并对钢管柱和型钢梁形成的梁柱节点的受力进行了研究,形成了比较完整的大截面型钢骨架梁、柱劲性混凝土施工技术。

1 工程概况

广深港客运专线福田车站(在建)位于深圳市行政文化中心和高档商务区,高层建筑集中。在市民中心广场西侧益田路下呈纺锤形南北展开,北端接益田路隧道,南端接深港隧道。全长 1 023 m,最深32.15 m,最宽78.86 m,站场规模为4台8线。地下一层为客流转换层,地下二层为站厅层,地下三层为站台层。车站共设12个出入口,11组地面风亭及6个消防疏散口,1座室外消防水池和4座冷却塔。总建筑面积147 088.0 m2。与地铁3#线及公交站实现无缝对接,是福田交通枢纽的核心组成部分。

该车站周围高楼林立,车站侧墙距周边建筑物地下室边线最近距离13.4 m,场地范围内大面积分布有沙层,花岗岩残积层及全风化层,富水厚度达10余米,地下水位高,车站底板主要位于花岗岩全风化层;花岗岩残积层及全风化具有遇水软化、崩解,强度急剧降低等特点;该基坑开挖时支撑、封底不及时极易造成坑底隆起、基坑侧向变形加大,造成基坑倾覆等事故,继而造成基坑安全和周边高层建(构)筑物的安全使用。

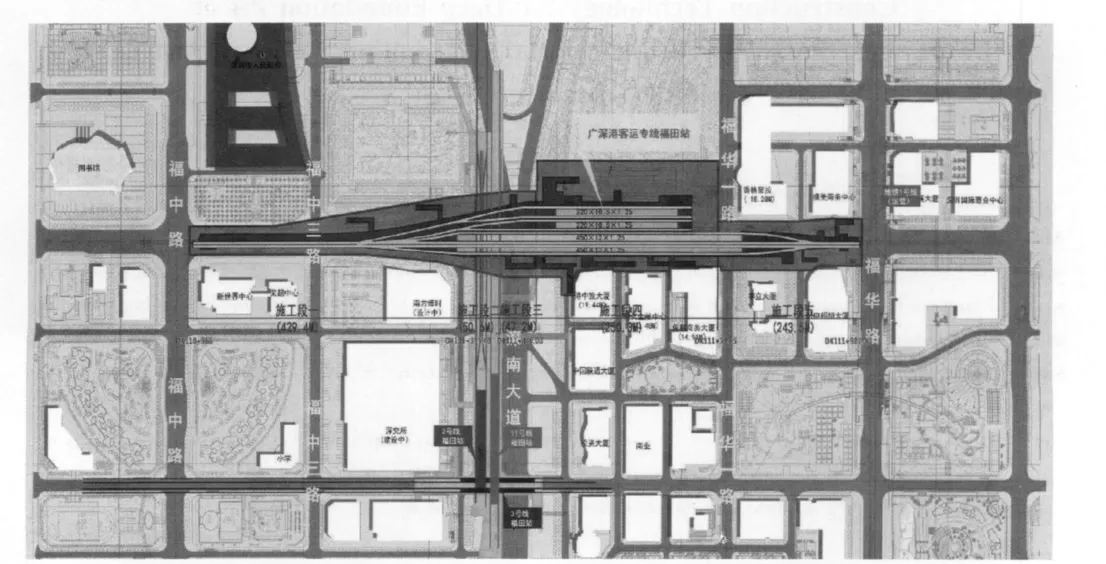

车站综合枢纽工程总平面见图1。

该站采用五跨三层大型地下结构,集明挖顺作、盖挖逆作、盖挖顺做于一体,结构复杂、工艺繁多。

图1 深圳福田站综合枢纽工程总平面图Fig.1 Plan layout of Futian railway transit terminal in Shenzhen

2 基坑设计概述

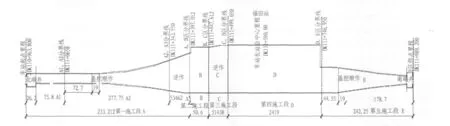

该车站基坑长度超过1 000 m,最宽处达79 m,施工段一A1区、A2区、施工段二、施工段五采用明挖顺作法施工,施工段一A3区(施工段二由地铁3#线施工单位先行施工,为保证该接口处施工安全,采用盖挖逆作施工)、施工段三、施工段四采用盖挖逆作法施工。车站施工区段划分见图2。

3 深基坑围护结构

3.1 地下连续墙设计

福田站工程主体围护结构采用地下连续墙形式,混凝土强度等级为C30,抗渗等级为P12,钢筋混凝土合计11万m3。其中施工段一、段二和段五及临时封堵墙连续墙厚1.2 m,施工段三和施工段四连续墙厚1.5 m;连续墙总长度合计2 231 m,共划分为497幅单元槽段,幅长5~7 m(标准长度5.0 m和5.5 m);总体深34.8~52.5 m。主要穿越地层包括:人工填土层(Qml4)、冲洪积砂层(Qal+pl4)、残积黏性土层(Qel)、全风化花岗岩、强风化花岗岩、弱风化花岗岩。入弱风化花岗岩深度2.7~24.5 m,石质坚硬,其最大单轴饱和抗压强度达 114.8 MPa。

3.2 支撑体系

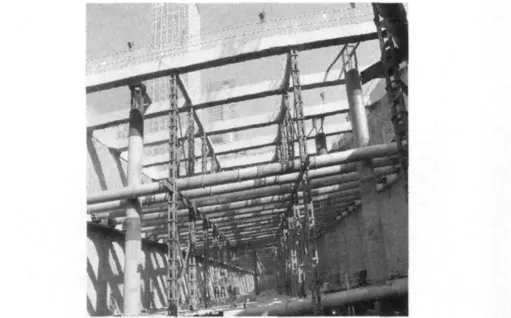

明挖段支撑系统:围护结构第1道支撑采用钢筋混凝土支撑,并设置临时型钢立柱、钢筋混凝土腰梁与横撑构成支撑系统,支撑间距设计为6.0 m;第2—4道设计为钢支撑,采用 φ 800 mm,厚20 mm(Q345),φ609 mm,厚 16 mm(A3 钢),支撑间距设计为3.0 m,最长的支撑长达49 m。南端盾构吊出井、免税大厦和香格里拉处采用5道支撑,第5道支撑后拆;其余部分均采用4道支撑,第4道支撑后拆。支撑体系见图3。

图2 车站施工区段划分示意图Fig.2 Division of construction sections of the station

图3 明挖顺作法支撑体系Fig.3 Support system of cut-and-cover foundation pit

3.3 基坑内外的防水及抗变形的措施

香格里拉酒店、免税大厦、港中旅大厦等高层建筑处与连续墙之间地层采用袖阀管、旋喷桩格构加固,相对应连续墙内侧采用普通注浆;连续墙接头处基坑外侧采用袖阀管加固。

4 关键施工技术

4.1 超厚、超深地下连续墙的施工

根据该站的特殊位置及上软下硬的复合地质条件,该工程同时采用了液压成槽机结合冲击钻成槽、液压成槽机结合双轮铣成槽及弱风化花岗岩层水下爆破结合冲击钻成槽3种成槽方法,在国内外尚无先例。

4.1.1 液压成槽机+冲击钻成槽

由于连续墙入岩较浅,在全风化花岗岩层及以上部分采用液压成槽机抓土成槽,下部岩层采用冲击钻冲击成槽。开挖时采用“三冲两抓”的方法[5],即首先使用冲击钻冲击槽段两端及中间3个导向孔,然后使用液压抓斗分2次抓取预留的两段土体,最后由冲击钻对下部岩层冲击成槽。

4.1.2 双轮铣成槽机成槽

福田站连续墙深度为35.2~43 m,入弱风化岩层达12.9~24.5 m,地质资料显示此段弱风化岩,坡度大,最大单轴饱和抗压强度为114.8 MPa。采用冲击钻钻孔,周期长,易偏孔,且对后续成槽和钢筋笼吊入均造成不便。采用意大利FD60/C850NG型双轮铣成槽机成槽。

4.1.3 水下爆破+冲击钻成槽

由于福田站地下连续墙入弱风化岩较深,岩石较硬,双轮铣成槽机刀具磨损严重,成本较大,进度相对较慢;故采用控制爆破+冲击钻成孔技术,其目的是通过“预裂爆破+挤压爆破”处理后,使连续墙范围内整体弱风化岩石破裂,以利冲击成孔。

施工时根据地质补探资料确定每一处爆破参数,并依实际爆破效果及时调整爆破参数,使效果达到最佳状态。爆破作业时,钻孔孔距布置在0.4~0.6 cm,炸药单耗控制在1.2 ~3.0 kg/m3。

4.1.4 3 种成槽方法比较

液压成槽机+冲击钻成槽、双轮铣成槽机成槽、水下爆破+冲击钻成槽3种施工方法各有利弊:液压成槽机+冲击钻成槽组合比较简单,适合全风化花岗岩层及土层,进度较快,价格低廉,但冲击钻用电负荷较大,文明施工费用高;双轮铣成槽机成槽,安全整洁,设备昂贵,需采用泥浆分离系统,环境保护好,但强风化岩处进度很快,遇弱风化岩虽换刀具但进度缓慢,设备维护复杂、损耗大、维修成本高;水下爆破+冲击钻成槽在地下连续墙入弱风化花岗岩较深处采用控制爆破技术使连续墙整体弱风化岩石破裂、分割成块状,再用冲击钻成槽,该方法在主城区进行爆破受到限制较多,炸药量控制是关键,安全费用高,爆破成功后成槽速度很快。

4.2 盖挖逆做法大直径结构柱的施工

该车站施工段三和施工段四均采用盖挖逆作法施工,结构柱的施工关系到盖挖法成功的关键。经研究采用钢套筒作为隔水防护工具,并首次研究并应用了深孔智能防护系统UHIS技术((Underground-deep-Hole Intelligent Safeguard System由钢套筒、有害气体及氧气含量检测、分散平衡式通风及水雾装置、人员物料升降、个体智能防护、智能报警等部分组成),确保了在地下狭小密闭空间30多m深孔内作业人员安全。通过经改进的新型钢管柱定位器,保证了钢管柱定位±5 mm的精度要求。

福田站盖挖逆作钢管柱共有110根(φ1 600 mm×35 mm)。车站底板以下设3 m厚倒梯形承台,钢管柱长度30.047 m和30.067 m 2种,用35 mm厚钢板卷制焊接而成,采用C60微膨胀高性能混凝土填芯。承台底面下采用直径2.8 m抗拔桩兼结构柱下桩,灌注C35水下混凝土。

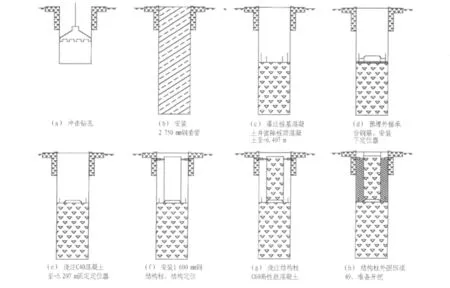

4.2.1 柱下桩与钢管柱施工流程

1)柱下桩混凝土灌注完成终凝后,及时将φ2 800 mm×20 mm钢套筒内剩余泥浆抽干,人工凿除定位器设计标高以上部分混凝土。

2)测量放出桩中心十字线,进行下定位器安装,浇注C40承台混凝土至定位器位置,固定定位器。

3)待固定定位器混凝土达到一定强度后复核下定位器中心位置,将整体制作的φ 1 600 mm×35 mm钢管柱吊装入孔,底部采用定位器定位,顶部采用花篮螺栓微调,确保符合设计要求。

4)定位完成后,对钢管柱进行上下外侧架设型钢加固,浇注孔内混凝土至设计标高,结构柱外侧回填中粗砂。

4.2.2 钢管柱施工流程

见图4。

图4 钢管柱施工流程示意图Fig.4 Construction procedure of steel pipe pile

4.3 大跨度、大截面型钢劲性钢筋混凝土结构施工

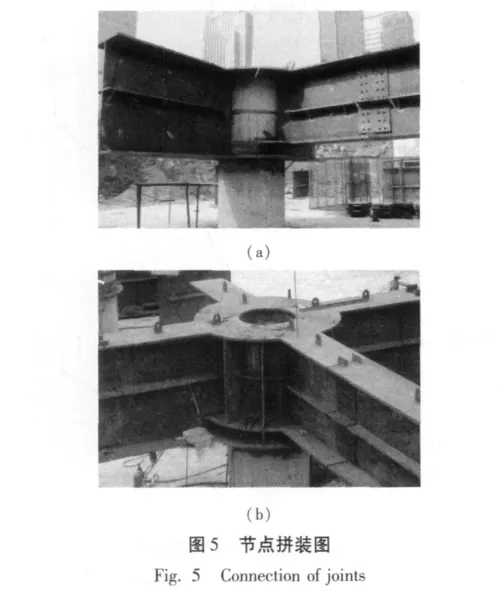

由于该车站跨度较大,其主体结构中采用了型钢混凝土梁(2.5 m×1.4 m),部分区段顶板纵、横向均采用型钢混凝土梁形成了网状结构,地下一层和二层横向设计为型钢混凝土梁、柱为圆形钢管混凝土柱和方形钢筋混凝土柱。节点由4块小牛腿焊制而成(见图5)。

4.3.1 型钢混凝土梁施工工艺流程

顶层土方开挖(在围护结构、主体结构中间立柱和抗拔桩施工后)—顶层型钢梁施工—顶层梁板钢筋、模板、混凝土施工—负一层土方开挖—负一层型钢梁施工—负一层梁板钢筋、模板、混凝土施工—负二层土方开挖—负二层型钢梁施工—负二层梁板钢筋、模板、混凝土施工。

4.3.2 劲性钢筋混凝土结构施工

4.3.2.1 盖挖段施工

1)地面层部分钢结构采用履带吊、汽车吊或叉车进行安装;

2)地下部分钢结构从预留洞孔转运到施工层后,采用叉车进行水平运输及安装;

3)分区域设置构件堆场,构件运输到施工现场后,一次到位,避免二次倒运;

4)盖挖段按整体施工组织安排及临时洞口的位置分为多个流水段,从远离洞口的方向开始依次进行安装,不影响型钢梁的运输定位;

5)合理利用搭接、穿插,做好钢结构吊装的前期工作。

4.3.2.2 明挖段施工

1)先安装地下部分钢结构,从下而上进行结构安装。安装采用履带吊、汽车吊进行;

2)分区域设置构件堆场,构件运输到施工现场后,一次到位,避免二次倒运。

4.3.2.3 劲性钢筋混凝土施工

1)梁钢筋安装。钢梁安装完成,进行梁的钢筋安装,先安装梁的受力钢筋,再安装箍筋和构造钢筋。受力筋与节点环板采用CO2保护焊连接,钢管柱两侧各有一根钢筋绕过柱子与另一跨钢筋连接,严禁截断。梁钢筋安装见图6。

2)混凝土施工。型钢骨架梁与板均为C60微膨胀高性能混凝土,施工时同时浇注,浇注顺序自结构横向的一端向另一端推进,以防止施工冷缝的产生。为保证梁底混凝土的密实,浇注时先浇注梁后浇注板,混凝土从梁底一侧流入从另外一侧涌出,至板底标高后与板一起浇注。混凝土振捣时节点及梁底部靠近型钢梁内侧要加强振捣,其他部位同一般混凝土施工。

图6 梁钢筋安装Fig.6 Steel bar installing

4.4 明、盖挖接口处土方、结构的施工方案

4.4.1 明、盖挖接口处施工

该工程实施期间共划分5个施工段,施工段二先行施工;施工段一划分为A1、A2和A3区,A1和A2区为明挖顺作并先行施工,A2和A3区之间设临时封堵墙;A3区在施工段二施工时,作为深南大道的临时疏解线;为平衡土体压力,施工段一A3区与施工段三同步施工,且均采用盖挖逆作法,需等到施工段二主体结构封顶后,深南路交通疏解倒边至施工段二后开始施工。

施工段四为盖挖逆作段,为保证其与施工段五相接处安全稳定,第五施工段与之接口处滞后开挖,从南向北推进,待第四施工段南端施工完成后再施工第五段与之相接处。

4.4.2 盖挖与盖挖接口处施工

第四施工段先施工,由于第三施工段采用盖挖逆作法施工,为便于主体结构连接,第三施工段施工时,与之相邻的施工段四主体结构需提前完成。

4.4.3 明、盖挖接口处结构施工

接口处结构施工按明挖或盖挖施工顺序正常施工,无特别注意事项。

5 深基坑监测

5.1 监测内容

该车站基坑是目前国内最深、最大的地下车站基坑,针对不同地质、周边建筑物的分布情况及结构形式,结合盖挖逆作和明挖顺作两大工法施工步骤和顺序,确定其基坑监测从围护结构施工开始,直到该工程完成。监测对象为基坑、周围建筑物、构筑物和外墙等的沉降及变形。

5.2 监测方法及技术

采用仿真技术[6],结合实际地理位置,和施工工艺、施工区段,分别建立三维模型,模拟深基坑施工过程,分析计算深基坑变形和对周边建筑物的影响程度。动态控制[7]是根据实测指标和数据借助计算机,通过监测管理系统[8]及时指导施工,调整开挖节奏,包括采用预加固、隔离、跳仓、预留反压土、分段、分层、分区的施工措施,最大限度的降低对周边建筑物的影响,使各项监测指标保持在设计及规范要求的允许范围内,确保基坑及周边建筑物的安全。

5.3 监测结果及分析

5.3.1 围护结构变形对比分析

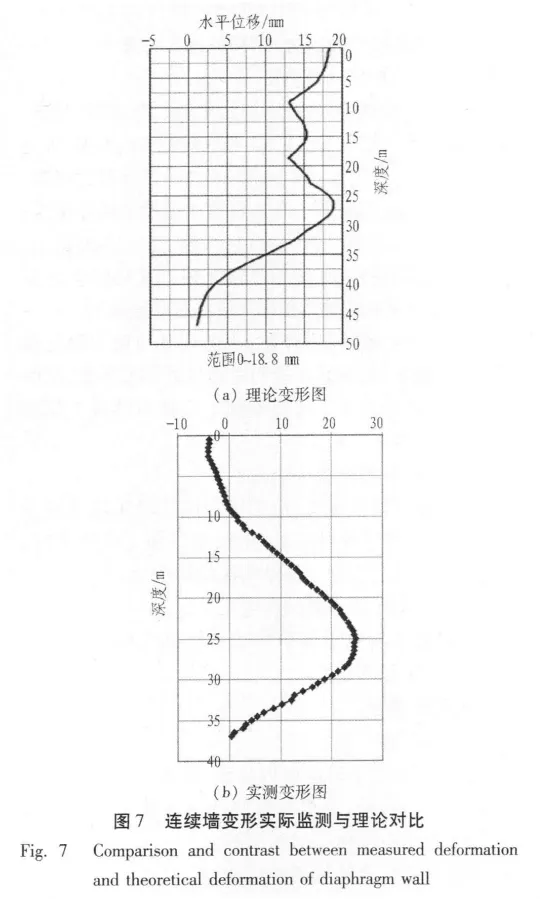

实际监测出的连续墙累计变形和理论累计变形基本一致。香格里拉(明挖顺作法),理论变形为0~18.8 mm,最大变形发生在26~27 m深度,实际监测变形为 -4.04~24.87 mm,最大变形发生在25 m深处,理论变形和实测变形对比见图7。

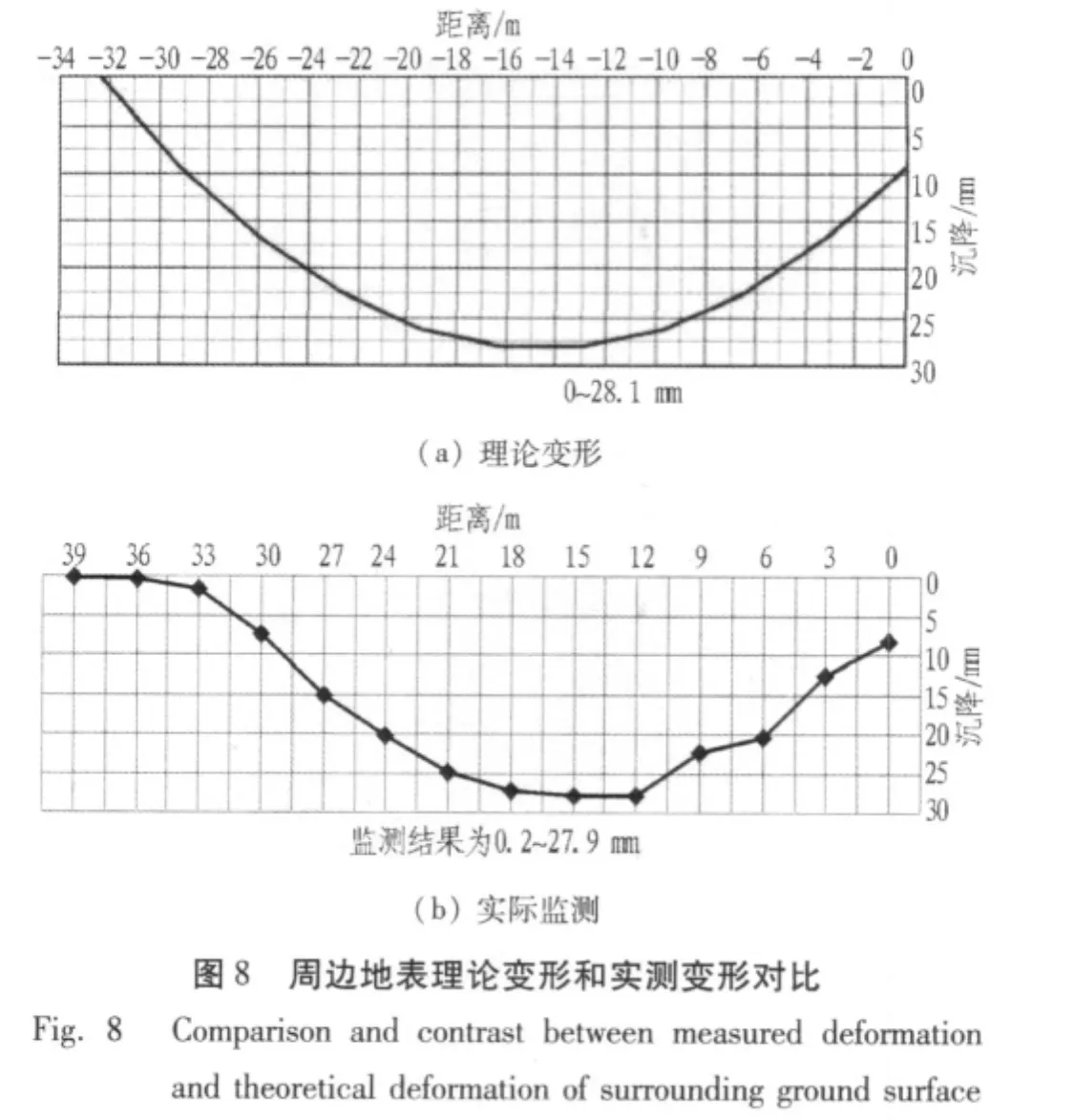

5.3.2 周边地表变形对比分析

见图8。

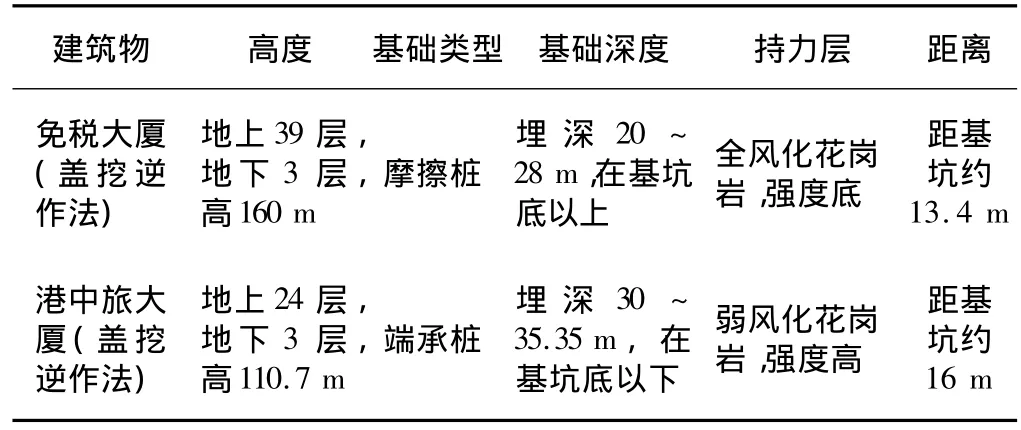

5.3.3 周边建筑物变形情况

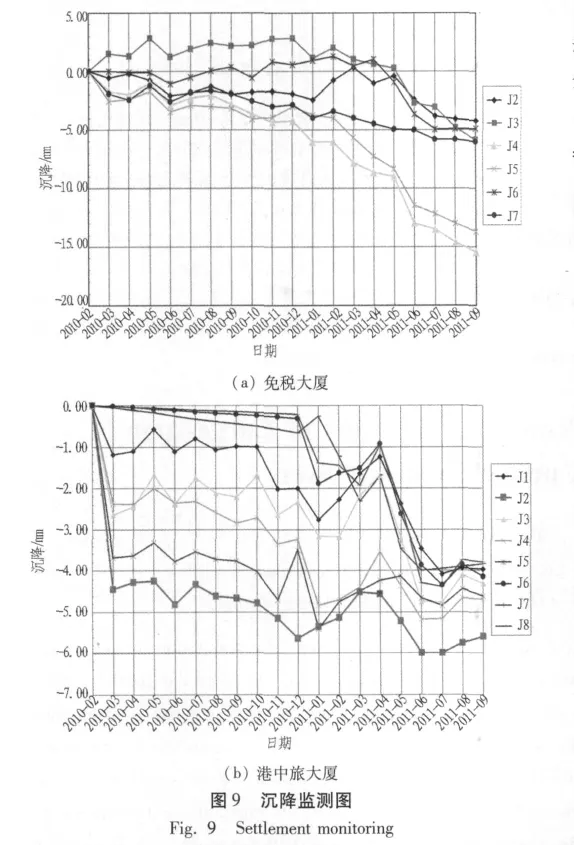

通过对周边建筑物的沉降观测,发现建筑物沉降主要与自身基础类型、相对基坑深度、桩底持力层承载力等因素有关,围护结构变形在允许范围内时,建筑物沉降与围护结构变形关系不明显。列举有代表性的两栋建筑物:港中旅大厦和免税大厦,分析建筑物沉降情况,见表1。沉降监测见图9。

表1 建筑物结构沉降对比Table 1 Settlement of buildings

通过监测数据图可以发现:免税大厦沉降和差异沉降均较大,并且在结构完成一定时间内仍有小量沉降,最小沉降在J2测点为-4.22 mm,最大沉降在J4测点为 -15.45 mm,最大差异沉降达11.23 mm,两点水平距离约69.5 m,倾斜达0.16‰。港中旅大厦沉降和差异沉降均较小,主要发生在基坑开挖初期,很快趋于稳定,最小沉降在J7测点为-3.80 mm,最大沉降在J2测点为 -5.59 mm,最大差异沉降达1.79 mm,两点水平距离约58.6 m,倾斜达0.03‰。倾斜均远小于设计及规范要求的2‰。

5.3.4 检测结果

从对该站2种施工方法的施工监测分析可以看出:明挖顺作法和逆作盖挖法,其地表下沉,既有建筑物下沉、地下水位变化、收敛变形,是随基坑开挖的时间和随基坑开挖深度的增加而增加的,且既有建筑物的变形与其基础形式,地下车站基坑低于既有建筑物基础深度有关,明挖顺作在架设钢支撑前后地表沉降速率有明显变化,钢支撑架设后沉降缓慢直至停止;盖挖逆作与施工组织密切相关,开挖初期沉降较大,随着顶板、中板、底板混凝土浇注完成,沉降趋于平缓。

由于宽度不同,为了保证交通不中断而采用地质条件相同的2种施工方法监测表明,地表下沉最大的位置一般不是发生在基坑最近处,而是在12~17 m,约0.5倍基坑深度附近,再向远处逐渐减小,在1倍基坑深度以外,几乎无沉降。充分说明这两种施工方法的选择是正确的。

6 结论与体会

该工程是我国城市中心区目前第一座大型地下客运车站,施工中合理采取明挖顺作、盖挖逆作等施工技术,顺利地完成了超大、超深、超宽基坑工程,同时也达到了保护周围超高层建筑、地铁线以及其他周边环境要素的要求。

1)该工程中劲性钢筋混凝土结构的使用,有效地控制了施工过程中可能引起的周边高层建筑群稳定性畸变,保障了城市中心区超宽、超深特大型地下空间工程实施的安全需求。

2)根据地质岩性不同,成功开发利用爆破+钻孔桩施工的方法进行连续墙施工,为硬岩地质条件下超深基坑地下连续墙施工提出了新的思路,更加充实和完善了基坑连续墙施工的技术体系。

3)基坑监测采用仿真技术,及时提供监控信息,动态调整技术措施,合理调整施工流程,达到了施工安全无事故。

[1] 马召林,李竹,杨久坤.超深基坑工程周围地表沉降与围护结构稳定控制基准研究[J].隧道建设,2011,31(4):441 -469.(MA Zhaolin,LI Zhu,YANG Jiukun.Study on control standard for ground surface settlement and retaining structure stability induced by construction of super-deep foundation pits[J].Tunnel Construction,2011,31(4):441-469.(in Chinese))

[2] 刘洪震.不同基坑施工引起的围护结构变形及建筑物沉降对比分析[J].隧道建设,2009,29(2):172-175.(LIU Hongzhen.Comparative analysis on retaining structure deformation and surrounding building settlement caused by different foundation pit construction[J].Tunnel Construction,2009,29(2):172-175.(in Chinese))

[3] 丁锐,范鹏,焦苍,等.建筑物受深基坑开挖影响的显式差分分析[J].隧道建设,2005,25(6):4 -8.(DING Rui,FAN Peng,JIAO Cang,et al.Explicit difference analysis on impact on buildings imposed by excavation of foundation pits[J].Tunnel Construction,2005,25(6):4-8.(in Chinese))

[4] 李勇.基坑开挖对邻近建筑物地基承载力影响的探讨[J].山西建筑,2005(14):74-75.(LI Yong.The effect of foundation pit digging to the foundation of near building[J].Shanxi Architecture,2005(14):74-75.(in Chinese))

[5] 胡志广.广深港客运专线福田车站超深超宽地下连续墙施工技术[J].铁道标准设计,2010(5):97-100.

[6] 杨会军,鲍立楠,李竹.超大深基坑施工监测体系的建立与环境安全对策分析[C]//第六届海峡两岸岩土/地工技术学术研讨会论文集.北京:中国建筑工业出版社,2007:136-143.

[7] 贺志勇,许鹏飞,申冠鹏,等城市地区深基坑信息化施工监测系统初探[J].工程勘察,2008(8):8-12.(HE Zhiyong,XU Pengfei,SHEN Guanpeng,et al.Study on informative excavation monitoring system of urban deep foundation pit[J].Geotechnical Investigation & Surveying,2008(8):8-12.(in Chinese))

[8] 刘熙媛,闫澍旺,窦远明,等模拟基坑开挖过程的试验研究[J].岩土力学,2005(1):97-104.(LIU Xiyuan,YAN Shuwang,Dou Yuanming,et al.Experimental studies of simulated excavation process[J].Rock and Soil Mechanics,2005(1):97-104.(in Chinese))